CAD/CAE技术在汽车前保饰条注射模设计中的应用

朱晓东

江苏联合职业技术学院南通分院机械工程系(江苏南通 226011)

1 引言

汽车前保饰条是安装在汽车前保险杠上的一种塑料装饰并起保护作用的零件,当汽车前保险杠遇到轻微的碰擦时,前保饰条能够防止车体侧面被外来物擦伤或撞伤,起到保护作用,同时能够增加车体的线条和动感,起到装饰作用,通过卡扣安装在前保险杠上,若遇到损坏时,只需卸下卡扣,安装新的饰条即可,从而保护前保险杠,避免前保险杠损坏给用户带来高额维修费用,该塑件属于一种常用易损件。本文以某款汽车前保饰条为例,从塑件造型、模流分析、注射模设计等进行CAD/CAE一体化设计,大大缩短模具研发周期,为塑件的顺利注射成型提供良好的技术保障。

2 塑件造型

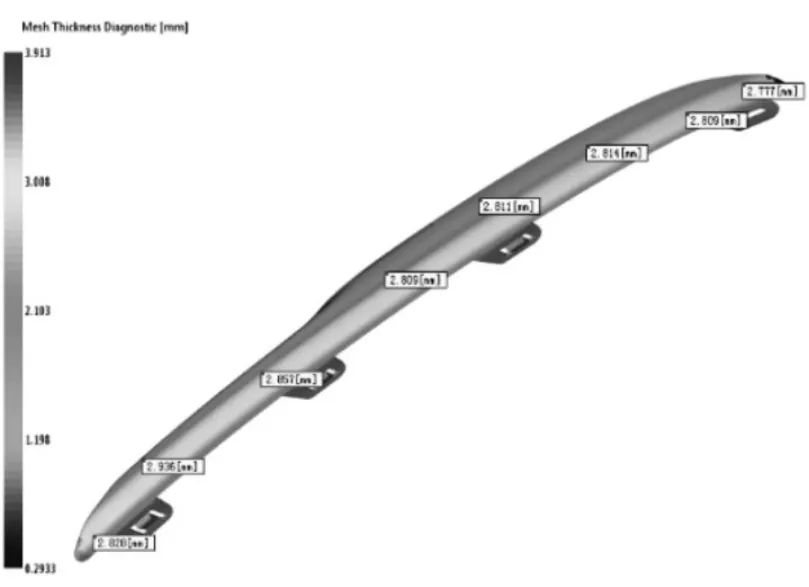

首先通过三维造型UG软件进行塑件实体造型设计,如图1所示,塑件外观不能出现明显的熔接线、缩痕、气痕等[1],塑件体积达82.48cm3,壁厚保持2.8mm左右,塑件采用ABS材料制成,具有一定的塑性与韧性,能根据客户安装要求进行装配。

3 模流分析

3.1 塑件网格质量统计

如图2所示,采用MoldFlow 2016软件对塑件进行网格划分,共产生28,238个三角形网格单元,从分析结果可以看出,最大纵横比9.98,最小纵横比1.16,平均纵横比1.72,自由边、多重边、配向不正确的单元均为0,匹配百分比为90.5%,相互百分比为88.1%,匹配率高于85%,能够满足填充、保压、冷却、翘曲分析要求[2]。

图1 汽车前保饰条

图2 塑件网格质量统计

3.2 壁厚分析

通过MoldFlow对塑件进行壁厚分析,分析结果如图3所示,塑件表面壁厚基本保持在2.8mm左右,边缘最小厚度为0.2933mm,内部筋及转角处最大厚度为3.913mm,塑件表面总体厚度保持均匀。

图3 壁厚分析

3.3 材料参数

选取ABS710型材料进行分析,对应的PVT属性如图4所示,通过软件查询该材料推荐的工艺参数为模具表面温度设为40℃,熔化温度230℃,推荐的模具温度变化幅度为20℃~60℃,推荐的熔化温度变化幅度为200℃~260℃,绝对最大熔化温度为300℃,顶出温度100℃,最大剪切力为0.3MPa,该参数为后续注射成型工艺参数设置提供参照。

图4 PVT属性

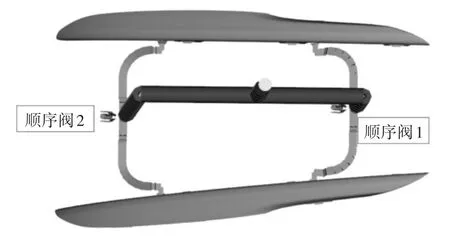

3.4 顺序阀浇口设置

注射模采用一模两腔布局,由于塑件两端宽度不一样,宽的地方进胶快,窄的地方进胶慢,在该塑件的两个分支中设置两个顺序阀,如图5所示,使得两端浇注时能到达终点[3]。顺序阀控制参数如表1所示,顺序阀2滞后2.03s开启,两阀同时结束时间为30s。

图5 顺序阀

表1 阀门控制参数

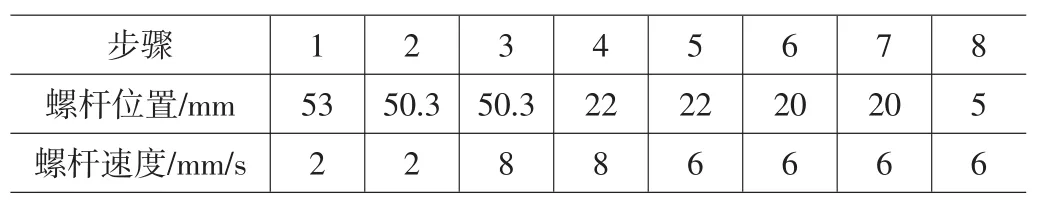

3.5 工艺参数设置[4]

在模流分析注射成型工艺参数设置中,设置熔体温度230℃,开模时间设为5s,注射+保压+冷却时间为40s,充填控制设为绝对螺杆速度控制曲线,螺杆速度与螺杆位置设置参数如表2所示。速度/压力切换设为由98%填充体积,保压控制设为保压压力与时间,其数设置如表3所示。

表2 螺杆速度与螺杆位置设置参数

表3 保压压力与时间设置参数

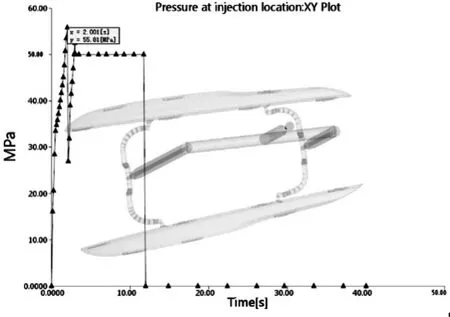

3.6 模流分析[5]

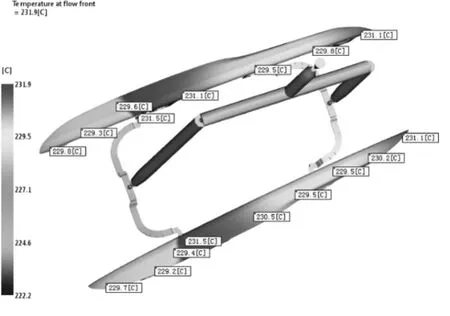

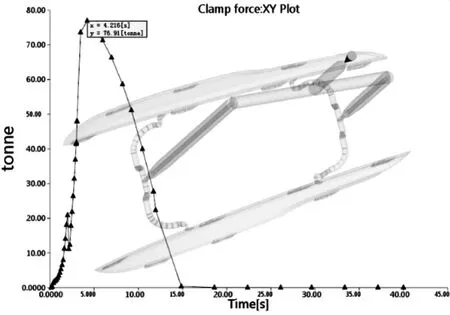

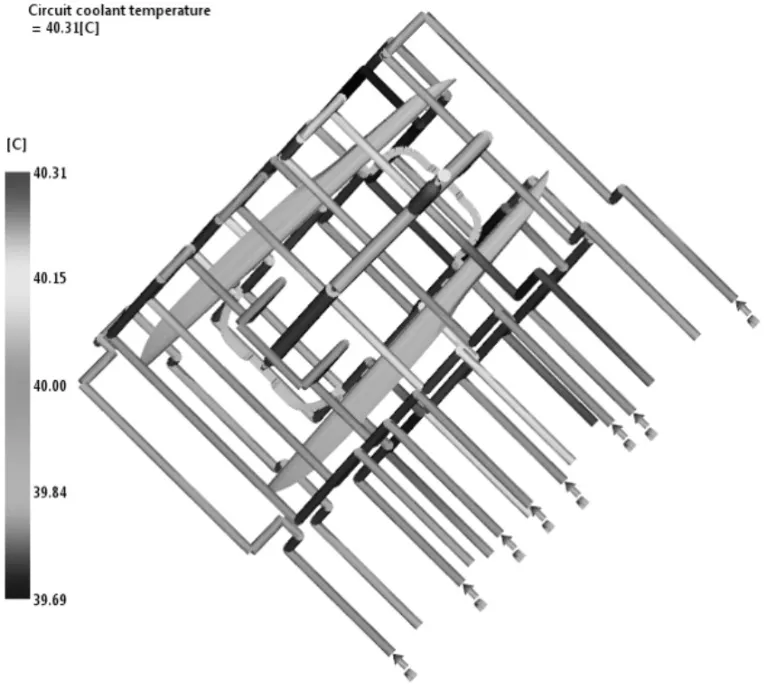

图6~图11为模流分析结果,图6结果表明,在V/P转换过程中,塑件各点的压力分布情况是一致的。图7结果表明,喷嘴压力曲线在2.001s时,喷嘴压力最大达55.81MPa,整个保压时间为9s,保压压力50MPa。由图8分析可得熔体流动前沿温差为9.7℃,塑件外观面温差2.1℃,材料推荐成型温度范围为200℃~260℃,塑件熔体流动前沿温度为222.2℃~231.9℃,在推荐范围内。由图9锁模力分析结果可知,最大锁模力为76.91t,由于使用的注塑机最大锁模力为800t,锁模力设计满足要求。如图10所示,采用的冷却介质为水,冷却液流速为3.09lit/min,各流道温差范围为39.69℃~40.31℃,温差不超过2℃~3℃,满足冷却要求。引起塑件的变形主要由以下3种产生:不同的冷却引起的变形、不同的收缩引起的变形、分子取向引起的变形,其中分子取向引起的变形几乎为零,通过分析可知塑件的变形主要由收缩引起,如图11所示,塑件总体变形范围为0.0092mm~1.633mm,其中在X方向变形最小,在Y、Z方向变形较大。

图6 V/P转换及其压力分布

图7 喷嘴压力曲线

图8 熔体流动前沿温度

图9 锁模力

图10 冷却液流速进出口温度

图11 不同的收缩引起的变形

4 模具设计

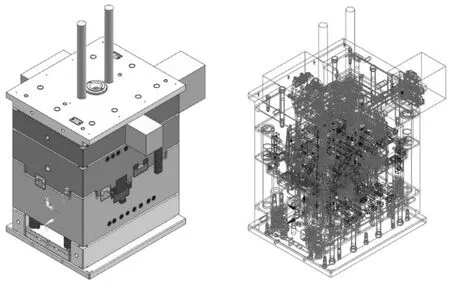

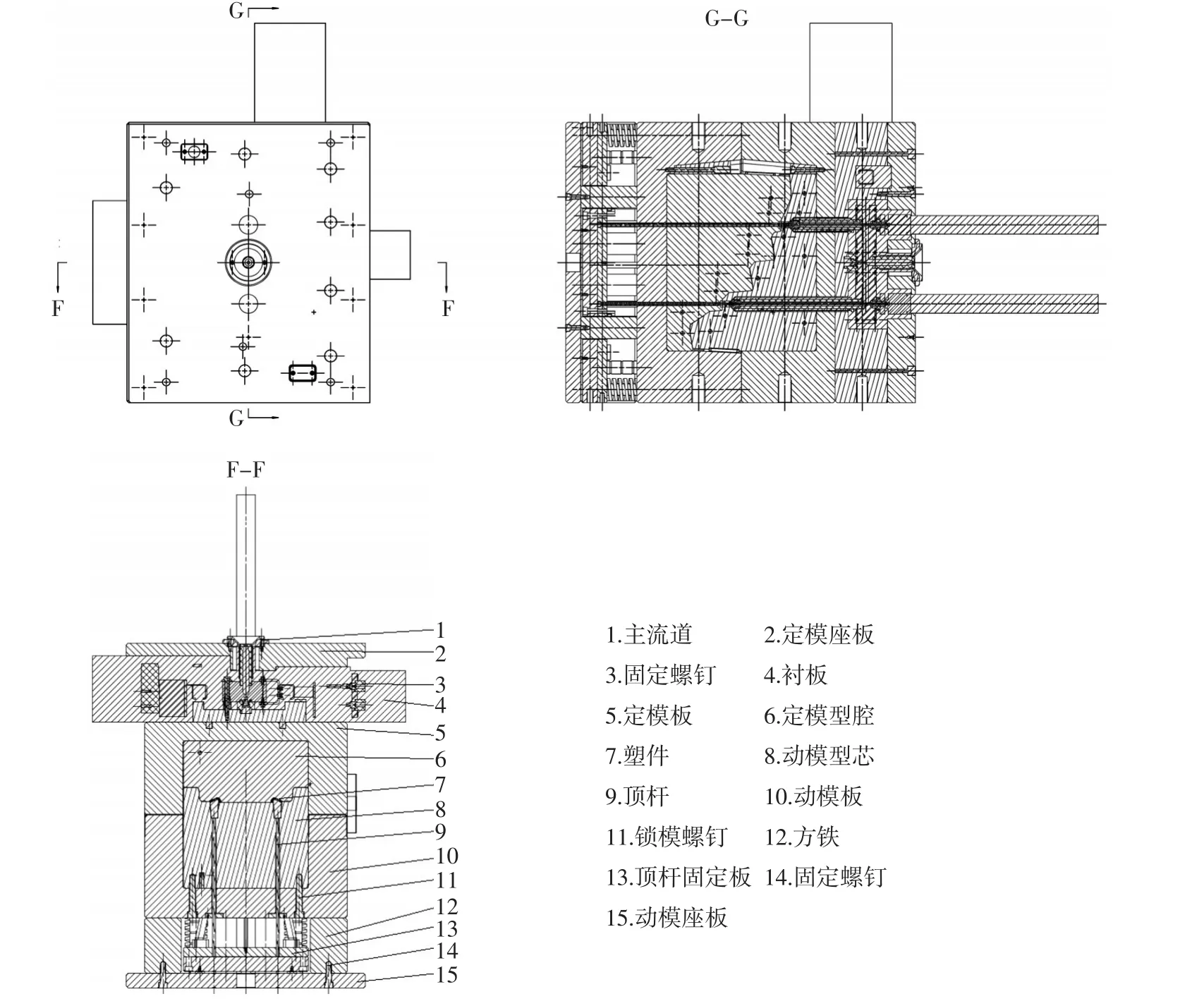

模流分析完成后,采用UG软件进行注射模结构设计如图12所示,选择正确的分型面,设计浇注系统(包括主流道、分流道、浇口、冷料穴等[6]),设计侧抽芯及导向机构,模具型腔结构如图13所示[7],模具二维结构如图14所示。

图12 模具结构

图13 型腔结构图

图14 模具二维结构图

5 结论

通过采用CAD/CAE技术对汽车前保饰条进行塑件设计、模流分析及注射模结构设计,大大提高了设计效率,采用较先进的CAE技术对塑件成型结果进行成型仿真,对塑件的缺陷提前预知并分析原因,调整优化设计参数,为塑件在型腔中的成型提供良好的技术保障,降低了生产成本[8]。此模具经生产实践验证,结构合理、充填平衡、塑件无瑕疵,能够满足企业生产要求。