基于正交试验的快速成型镶块注射成型工艺参数优化

洪蓓蓉

同济大学机械与能源工程学院(上海 200092)

1 引言

从加工成本、模具寿命、模具精度、标准化程度几个方面考虑,传统的注射成型模具一般适用于大批量塑件生产,倘若生产小批量塑件,则会出现材料利用率低,加工周期长,后处理多,成本高等问题。为此,我们尝试将传统注射成型模具加工和快速成型加工方法相结合,采用快速成型加工注射模镶块生产小批量塑件[1~2],该生产方式的特点是制造周期短、工艺简单、互换性强、操作方便[3~4]。但目前还存在的问题有:镶块耐热性差,成型参数不合理、试模时间较长都会影响塑件质量以及降低模具寿命。针对成型参数不合理,减少试模时间和次数,运用模流分析软件和正交分析试验对注射成型参数进行预判和优化,使最后的塑件质量接近于传统注射模生产出的塑件质量,达到公差要求。

2 采用3D打印技术制造镶块的成型特点和条件

2.1 3D打印技术制造镶块遇到的问题

目前,3D打印技术制造镶块遇到的问题主要有以下两方面:

(1)材料局限性。因为材料为塑料,其温度、强度、硬度等方面受到限制,通用性不强,需要进行比较和筛选。

(2)试模次数少。注射成型参数与传统注射模试模参数有所不同,但因材料耐热问题,使用次数过多会影响模具寿命和精度,无法多次试模得到确切工艺参数,只得后续借助软件进行仿真预判。

2.2 3D打印技术制造镶块制备过程

3D打印中的PolyJet技术成型精度高、表面质量高、力学性能好、成型速度快。结合本文所探讨的“中小批量快速制模”需求,采用PolyJet技术来打印注射成型镶块。PolyJet成型方法可选用多种成型材料,选用有很好的抗冲击强度,热变形温度高,尺寸稳定性好的ABS-like材料,选用名称为RGD515和RGD535分别作为镶块的主体和打印时产生的支撑,采用Stratasys公司的Objet260 Connex3型快速成型机进行注射模镶块制造,并在打印结束后进行后处理加工,提高耐热性和热稳定性。

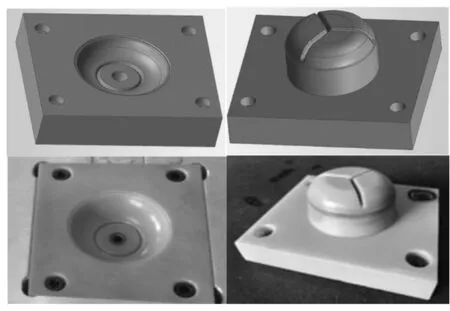

设计并加工完成好的3D打印成型镶块如图1所示,组装完成的注射模如图2所示。采用注塑机注射成型,注塑机成型工艺参数输入优化后的试验结果:熔体温度195℃、模具温度65℃、保压时间4s、保压压力50MPa。

图1 3D打印镶块的三维建模和实物

图2 快速成型镶块注射模实物图

3 快速成型镶块注射成型工艺主要参数的优化

3.1 采用MoldFlow软件仿真确定主要工艺参数

但因材料耐热问题,使用次数过多会影响模具寿命和精度,为了减少试模次数得到合理的工艺参数,这里利用MoldFlow 2013模流分析软件进行仿真预判。通过经验值和比较确定对塑件精度造成影响的试验因素:熔体温度(A)、模具温度(B),保压时间(C),保压压力(D),这4个主要成型因素会导致塑件的翘曲变形,严重影响了塑件精度。下面将结合正交试验,确定成型因素中的影响因素和水平。

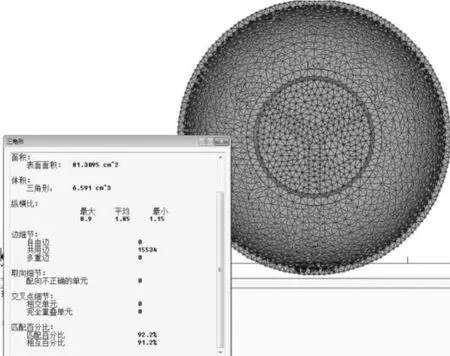

在MoldFlow分析中进行网格划分,确定本例中迷你调色盘网格化数据的三角形没有“自由边”与“多重边”问题,共用边为15,534,双层面网格10,356个单元。“纵横比”最大值为8.9,满足分析要求。检查模型整体“匹配百分比”和“相互百分比”,结果分别达到92.2%以及91.2%,满足后续分析要求(填充、保压分析85%以上,翘曲分析90%以上),如图3所示。

图3 网格统计对话框

迷你调色盘结构简单,呈对称形式,1模1腔,采用直浇口进料的方式,设置在塑件底部中心位置。在材料选项中,选用Generic PP材料进行分析,如图4所示。

图4 工艺设置

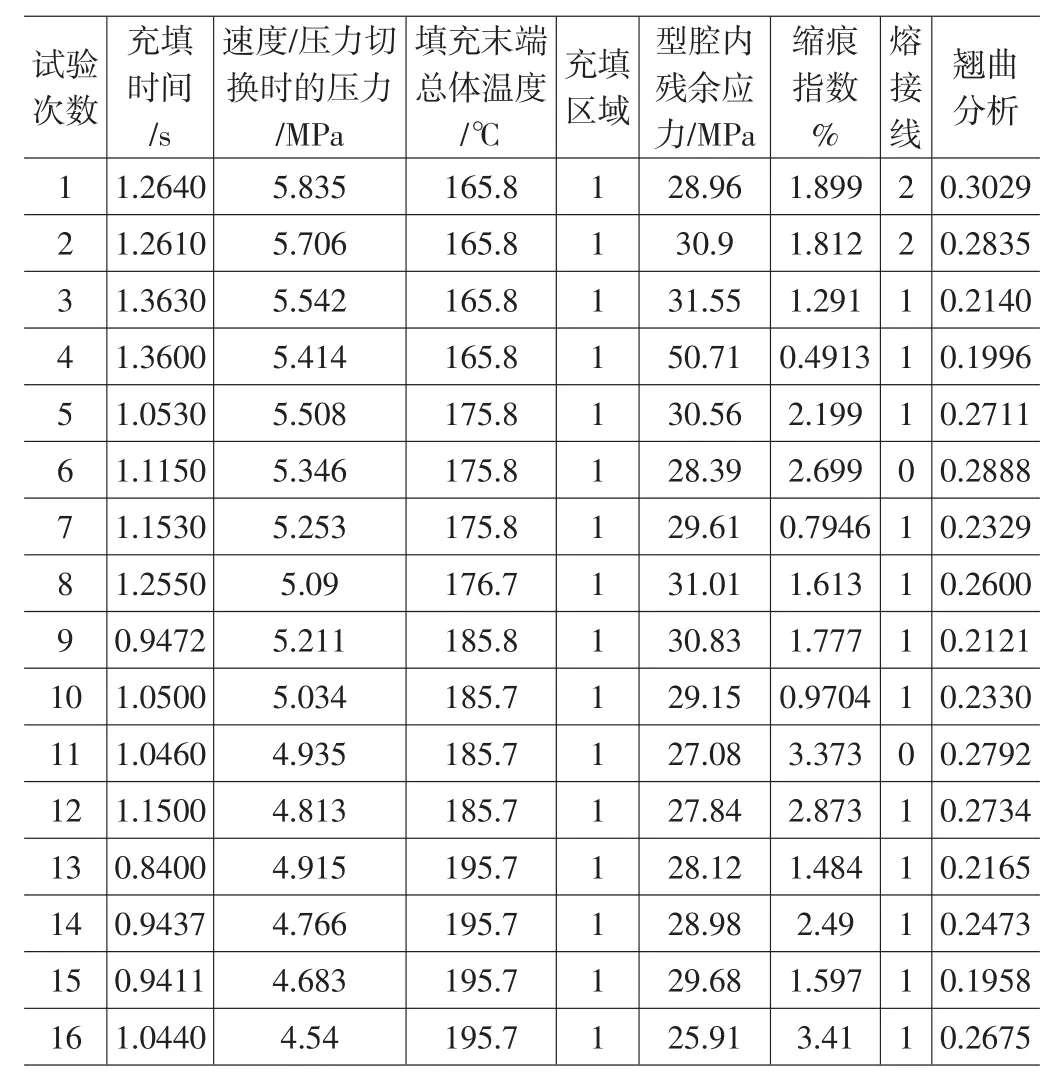

根据不同的料温、模温、保压时间和保压压力的工艺参数的选择,以及正交试验因素和水平的确定,得到以下16次实验数据,如表1所示。

表1 16次试验结果

完成对迷你调色盘的注射成型仿真模拟,初步确定了设计的可行性,通过软件分析得出一些注射成型中可能产生的一些问题,尤其是“所有因素的翘曲分析”一项完全对应塑件成型精度,如此则为后续优化注射工艺参数做好了准备。

可以认为翘曲变形是影响塑件质量的主要因素,而成型工艺参数是引起翘曲变形的重要因素,它的合理性会对塑件的质量起着至关重要的作用,如果按照传统的做法,会将前人或者专家的知识点和经验值通过试凑得方法,将参数优化,然后一次又一次的试模,故该方法所耗时间较长,花费成本较高,面对塑料材料镶块,多次试模定会降低镶块精度和模具寿命。

3.2 设计正交试验确定影响因素和水平

正交试验设计方法是以数理统计和概率论相关知识作为理论基础[5],在结合实验设计者自身的相关专业技术知识和实践工作经验来科学的安排试验,在一定程度上减少反复试凑的盲目性,能以相对较少的试验次数得到相关参数在试验范围内的最优组合。正交法首先是要从大量的试验点中挑选一定量具有典型性和代表性的数据点,完成了设计“正交表”。

本试验所考察的试验因素包括:因此,选择L16(44)正交表,其中16为试验次数,4为此次试验中每个因素的水平数,4为此次试验中的因素个数。确定试验因素和水平如表2所示。

表2 试验因素和水平

3.3 正交试验确定最优方案

正交试验的目标是分析结果中翘曲变形的最大值,目标值越小则表示所生产出的塑件质量越好。根据试验得出表3看出,16次试验结果中变形量的差别。

表3 正交试验数据

(1)把16次试验结果进行比较,第15号目标值(即翘曲最大变形量)最小,其因素水平组合为A4B3C2D4。

(2)分析影响因素影响指标的主次顺序。根据R值越大越显著,由于RA=0.0314,RB=0.0327,RC=0.0641,RD=0.0401,因此因素影响指标的主次顺序为A→B→D→C。

(3)比较k值,选定最优方案,原则是用最少的实验次数,找到单一因素对于总体结果的影响趋势,k值越小,表示该因素在该水平下对结果是最优方案,综上所述,选定最优方案为A4B3C4D4。

(4)确定是否需进行验证试验。因A4B3C4D4不在所做的16组试验内,需做验证试验。验证的结果是:最大变形量是0.1921,结果优于试验中第15号A4B3C2D4的结果,所以为最优方案。

3.4 利用极差法分析确定影响因素的显著性

总变异由A、B、C、D因素以及误差变异5部分组成,列出方差分析表,进行F值检查,数值如表4所示。

表4 方差分析表

在表4中F值检查结果表明(显著度α=0.10),查得数值4.11,F值与之比较,四个因素对翘曲变形量都有一定影响,C和D因素影响最大,即保压时间和保压压力对翘曲变形影响最显著。在其他条件不变情况下,保压压力越大,翘曲变形越小;保压时间越长,翘曲变形越小。

4 试验结果及分析

4.1 数据检测

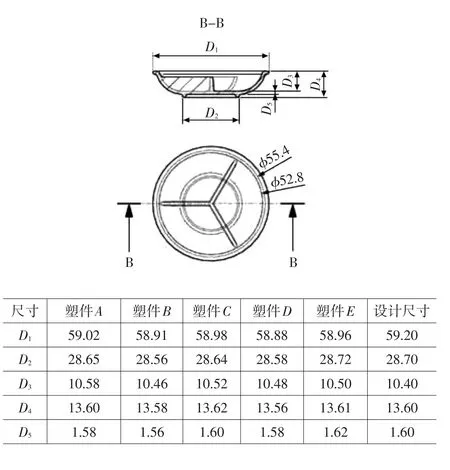

试验中注射出来的塑件为圆形迷你调色盘,要求外形美观均匀,表面质量要求一般,且塑件表面无凹痕、缩孔和银丝。塑件内部表面要求光滑,表面粗糙度值达到Ra0.8μm。任意取5个塑件进行抽查,用游标卡尺检测调色盘的外径尺寸、外圈壁厚尺寸,如图5所示。

图5 5个塑件的5个检测尺寸

通过数据的对比,发现塑件的实际尺寸和设计理论尺寸存在误差,但误差的结果与模拟仿真的结果基本吻合。按照测量计算的平均值来看,塑件尺寸最大的偏差量为0.28mm。小于模流分析中的翘曲变形最大量0.2981mm,同时也满足一般注射模塑件的常用精度要求,而经过优化后的工艺参数,注射成型的塑件,基本达到设计要求,塑件如图6所示。

图6 采用优化后的工艺参数生产出的合格塑件

4.2 结果分析

(1)通过对塑件的CAE分析以及正交试验设计的优化,确定了试模时候所需要的工艺参数。根据优化后的试验结果,注塑机成型工艺参数选用一下数值:熔体温度195℃、模具温度65℃、保压时间4s、保压压力50MPa。

(2)通过试验,验证了优化数据的合理性和通用性,利用正交试验和模流分析确定成型参数在快速成型镶块注射模上也同样适用。