恒温负压静态顶空平衡脱气装置研究

杨 超,刘章进

(湖南五凌电力工程有限公司,湖南 长沙410004)

随着国民经济的快速发展,对电力的需求也越来越大,电力变压器做为电力系统的重要组成部分,其运行状态对整个系统的安全性起着至关重要的作用。变压器油中溶解气体分析(DGA)在线监测技术能在变压器运行状态下连续的分析检测变压器油中气体的浓度,能有效监测变压器的运行状态。变压器油中溶解气体分析(DGA)在线监测装置由油气分离单元和检测单元组成,一种简便高效的油气分离装置对后续的检测至关重要。

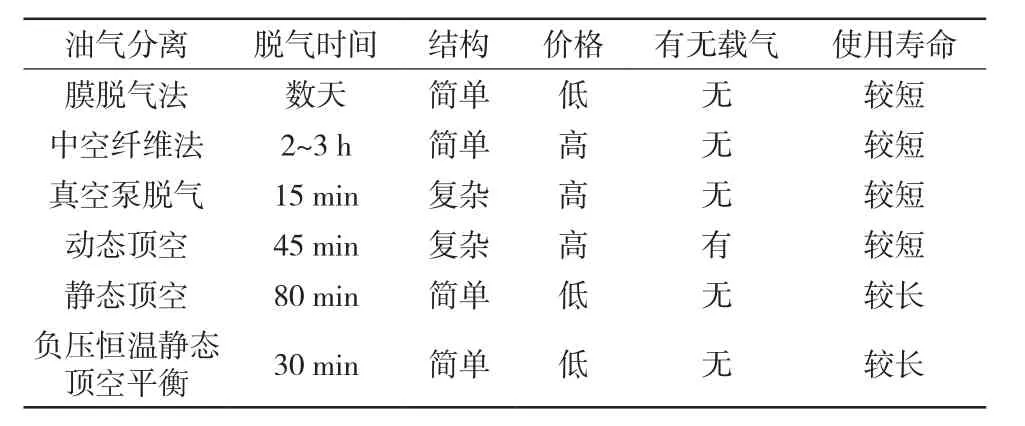

1 现有的脱气方法介绍

在变压器油中溶解气体在线检测过程中,油气分离是重要的一环。据研究表明油气分离的重复性和准确性是决定测量结果的最主要的因素,变压器油中溶解气体在线监测系统对油气分离单元的要求是,能自动分离出油中溶解的多种气体(H2、CO、CO2、CH4、C2H4、C2H6、C2H2),分离时间短,一般要求小于2 h,还要求不对油样产生污染(水分、杂质、空气),以便油气分离后的油样能回到变压器本体。

目前油气分离方法可分为高分子聚合物(透气膜)分离法、真空泵法、顶空法等几大类。下面就对几种常用的变压器在线监测系统所使用的油气分离方法一一阐述。

1.1 膜脱气法

因为要长期接触运行中的变压器油,使用的高分子薄膜要求有一定的机械强度,还必须具有耐油、耐高温的特性。能满足这些要求的材料有聚四氟乙烯(PIFE)、聚酰亚胺(PI)、全氟丙基全氟乙烯基醚(PFA)、聚芳杂环膜等材料,不同的材料有不同的渗透系数和分离系数。

根据亨利定律,当气体渗透达到一定时间后,达到气液两相平衡状态。膜脱气法与其他脱气方法相比成本较低,不对样品油产生污染和消耗,但是脱气效率低,油气平衡时间较长,膜使用寿命较短。油中溶解的故障特征气体浓度Coi与渗透膜气室一侧的气体浓度Cgi之间遵循如式(1)[4]的关系:

式(1)中Ki表示组分i的平衡常数,Coi为组分i的油中气体浓度,Cgi为组分i的气相中气体浓度,Cogi为气室气体背景浓度,Bi为膜渗透率,A为油膜接触面积,V为气室体积,H为膜厚,t为平衡时间。

式(1)表明气室中气体浓度随渗透时间的延长而不断增加,当时间足够长后,达到平衡饱和状态,可以简化为式(2):

1.2 中空纤维脱气法

中空纤维脱气法同样也是高分子聚合物分离方法的一种,是膜脱气法的改良版。它是由几千根中空纤维组成,每一根中空纤维都由高分子薄膜制成。

相比透气膜来说,中空纤维油气表面积大了成百上千倍,从而油气平衡时间也大大缩短,能达到3 h以内。这种方法的优点在于油气分离时不需要载气,不会污染油样,因而可以实现油的回收利用,但该方法必须保证变压器油连续、不断地流过中空纤维内腔或外腔,必须采用外加油泵配合使用,并且也存在因变压器油中杂质堵塞中空纤维的问题。

1.3 真空泵脱气法

利用真空泵抽真空,将油中溶解气体抽出来,分离后的油样仍然回到变压器中。使用真空泵抽真空的油气分离方法,需要考虑真空泵的磨损情况。随着使用的时间增长,真空泵的真空度降低,以至油的脱气效率降低,造成测试结果偏低。真空泵脱气法,结构复杂,可靠性不佳,维护成本高。

1.4 动态顶空脱气法[1]

动态顶空脱气法是用流动的气体将油样中的溶解气体“吹扫”出来,进行连续的气相萃取,即多次吹扫,直到将油样中溶解气体组分完全萃取出来,然后通过一个吸附装置(捕集器)将样品浓缩,在一定的吹扫时间之后,待测组分全部或定量地进入捕集器,关闭吹扫气,由切换阀将捕集器接入检测器的载气气路,同时加热捕集管使捕集的样品组分解吸后随着载气进入检测器进行分析。该方法的优点是脱气时间快,一般能在45 min内完成。但采用该方法的油样分析完后不能回收,结构相对复杂,维护成本高。

1.5 静态顶空平衡法

采样瓶油中溶解气体在自由扩散的作用下,通过油与顶部气体的接触面进入顶部气室,逐渐趋于平衡,析出的气体经过检测装置后返回采样瓶的油样中。在这个过程中,间隔测量气样的浓度,当前后测量的值一致时,认为脱气完毕。这种方法不仅脱气速度快,由于脱气过程中不需使用载气等吹扫气体,不会对油样造成污染,可以对油样回收利用。这种方法的缺点在于,因为没有使用载气,脱气量少,平衡时间相对较长,采样瓶要预留部分空间便于油中气体析出,空间内残留的空气会影响测量结果。几种油气分离方法综合比较见表1。

2 负压恒温静态顶空平衡脱气法

负压恒温静态顶空法脱气原理是通过一定的方法(负压、搅拌、恒温)使得油中溶解气体在气液两相快速达到分配平衡,计算气相中各组分的浓度,并根据气液平衡原理导出的奥斯特瓦尔德(Ostwald)系数计算出油中溶解气体各组分的浓度。奥斯特瓦尔德系数定义为[3]:

表1 几种油气分离方法综合比较

式(3)中Coi和Cgi是平衡条件下分布在液相和气相中组分i的浓度;Ki表示组分i的奥斯特瓦尔德系数。

对变压器油中溶解气体在线检测装置来说,气、液两相浓度比达到平衡时分离出的气体的浓度越高越好。同时平衡时间越短越好,可以缩短仪器检测间隔,更有效的监测变压器内部故障发展情况。所以变压器油脱气装置的脱气率和平衡时间最为重要。

脱气率定义为:

式(4)中Ugi和Uoi分别为脱出气体中i组分在气相中浓度和液相中的浓度。

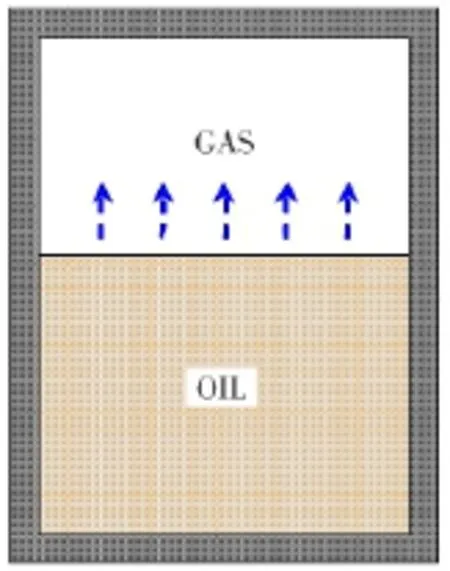

2.1 脱气原理

为了研究顶空脱气技术脱气效率的影响因素,需要建立模型,如图1所示,在一个密闭的容器中,下部为待脱气变压器油,上部为气室,油中溶解的气体在自由扩散和搅拌等扰动的作用下,通过油与顶部气体的接触面进入顶部气室,渐渐达到平衡。

图1 顶空脱气模型

如果不加搅拌,溶解在油中的气体逸出到顶空的过程主要是依靠分子热运动的自由扩散,根据菲科定律气体分子逸出的速度与油面和顶空界面两侧的浓度差成正比(气体分子从油中到气中的自由扩散过程比较缓慢),逸散出来的阻力在于油对于气体分子的吸附作用。由上述可知,界面处气体分子的传递速率方程即气室气体分子物质的量的变化率方程为[1]:

式(5)中ngi为气体组分i的物质的量;和分别代表t时刻油液中气体组分i的浓度和气相气体组分i的浓度,kmol/m3;Ki为奥斯特瓦尔德系数;Di表示气体组分i由界面逸出到气室的扩散系数,它是温度、压力、界面面积的函数,在引入搅拌等扰动时,需要引入修正。

在油样体积固定,则气体组分i的总的物质的量守恒,即:

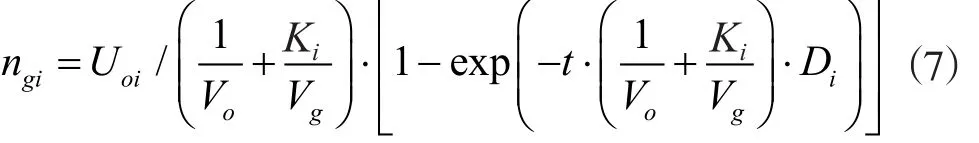

式(6)中V0和Vg分别代表油样和气室的体积;联立式(5)、(6),并考虑初始条件 t=0,ng=0,可以得到气室内气体组分i的物质的量随时间的变化关系:

由式(7)可以得到,当t→∞时,气室内气体组分i的平衡浓度:

该结果与实际结果一致,说明模型与实际情况在一定程度上吻合。

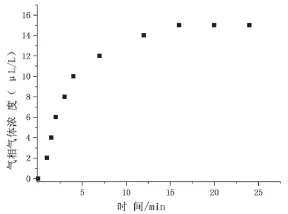

图2 脱气模型

理想情况下的顶空脱气模型如图2所示。随着脱气时间的增加,气室内某组分气体的浓度不断升高,直至趋于一个稳定的值,增长率随着脱气时间的推移逐渐降低(当然装置和参数不同,得到的曲线也会不同,但是整体趋势应该是与理论模型保持一致的)。一般气室浓度为理论平衡浓度的90%即可视为气液两相已经达到平衡,假设定义时的时间为平衡时间τ,即:

从式(8)、(9)可以很明显地看出,平衡浓度只与油样中某组分气体的原有浓度以及气室和油样的体积比有关系,适当减小Vg/Vo,可以提高平衡时刻气相浓度,获得较高的脱气率;脱气装置的具体结构(气室体积和油样体积)决定了平衡所需的时间,气室体积和油样体积越小,达到平衡所需的时间也就越短。因此,在满足气体检测仪所需气样体积的前提下,应尽量减小脱气瓶的尺寸,选择合适气室和油样的体积比,这样就可以得到相对较高的脱气效率(高的脱气率和短的平衡时间)。

2.2 脱气模型搭建

本装置是通过加热恒温、抽负压、搅拌的手段,使变压器油中溶解的气体快速达到气液两相分配平衡,通过分析气相中各组分的含量,再根据脱气装置压力、各组分的奥斯特瓦尔德系数来计算出油中溶解气体各组分的含量,计算公式如下[3]。

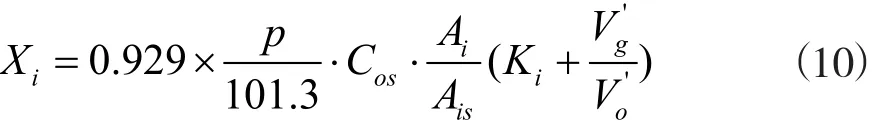

式中Xi表示油中溶解气体组分浓度,μL/L;Cos表示标准气中组分浓度,μL/L;Ai表示样品气中组分的峰面积,mV·s; Ais表示标准气中组分的峰面积,mV·s;Ki表示50℃时国产矿物绝缘油分配系数;表示50℃、试验压力下平衡气体体积,mL;表示50℃油样体积,mL;P实验时大气压力,kPa。

图3是脱气装置的示意图,图3(a)为脱气装置初始状态,图3(b)为脱气装置脱气时的状态。本装置的一个目的是提供一种不使用吹扫气而将液体样品中的气体脱出的装置和方法,以克服现有技术中由于使用吹扫气而造成变压器油样品污染的缺陷。

图3 负压恒温静态顶空平衡脱气模型

本装置包括:电磁阀,对变压器样品和气体样品进行控制;液体泵,带动变压器样品流动;脱气室,盛装变压器油样品;电磁搅拌,加速变压器油样品中气体逸出;注射泵,将脱气室中变压器油样品抽出一部分为变压器油样品中气体逸出提供空间;收集室,将脱气室中样品中脱出的气体收集;控制部分,由预先收录进单片机的程序控制电磁阀、液体泵、注射泵、电磁搅拌器、加热装置;整个脱气室工作温度控制在50℃。该装置的工作流程如下:

(1)电磁阀1和电磁阀2打开,电磁阀3和电磁阀4关闭。液体泵工作,使变压器油样品充满整个脱气室,脱气室容积为400 mL。

(2)液体泵停止工作,电磁阀1、电磁阀2和电磁阀3关闭,电磁阀4打开。注射泵工作抽取30 mL液体样品,使脱气室内形成30 mL的空间,便于变压器油样品中的气体逸出。

(3)电磁阀1、电磁阀2、电磁阀3和电磁阀4全部关闭。电磁搅拌开始工作,加速气体逸出。

(4)电磁阀1、电磁阀2关闭,电磁阀3、电磁阀4打开。电磁搅拌停止工作,注射泵工作,将30 mL变压器油样品注入脱气室将脱出的气体排进收集室。

(5)电磁阀1、电磁阀2、电磁阀3和电磁阀4全部关闭,整个脱气全部完成。

3 脱气效果检测

3.1 平衡时间检测

为了检验脱气效率和本装置的脱气效果,需要搭建实验平台。实验平台由以下3个部分组成:①变压器模拟油箱,内带放电电极,可以产生各种特征气体;②油气分离装置;③基于可调谐激光吸收光谱(TDLAS)技术[2]的检测系统。

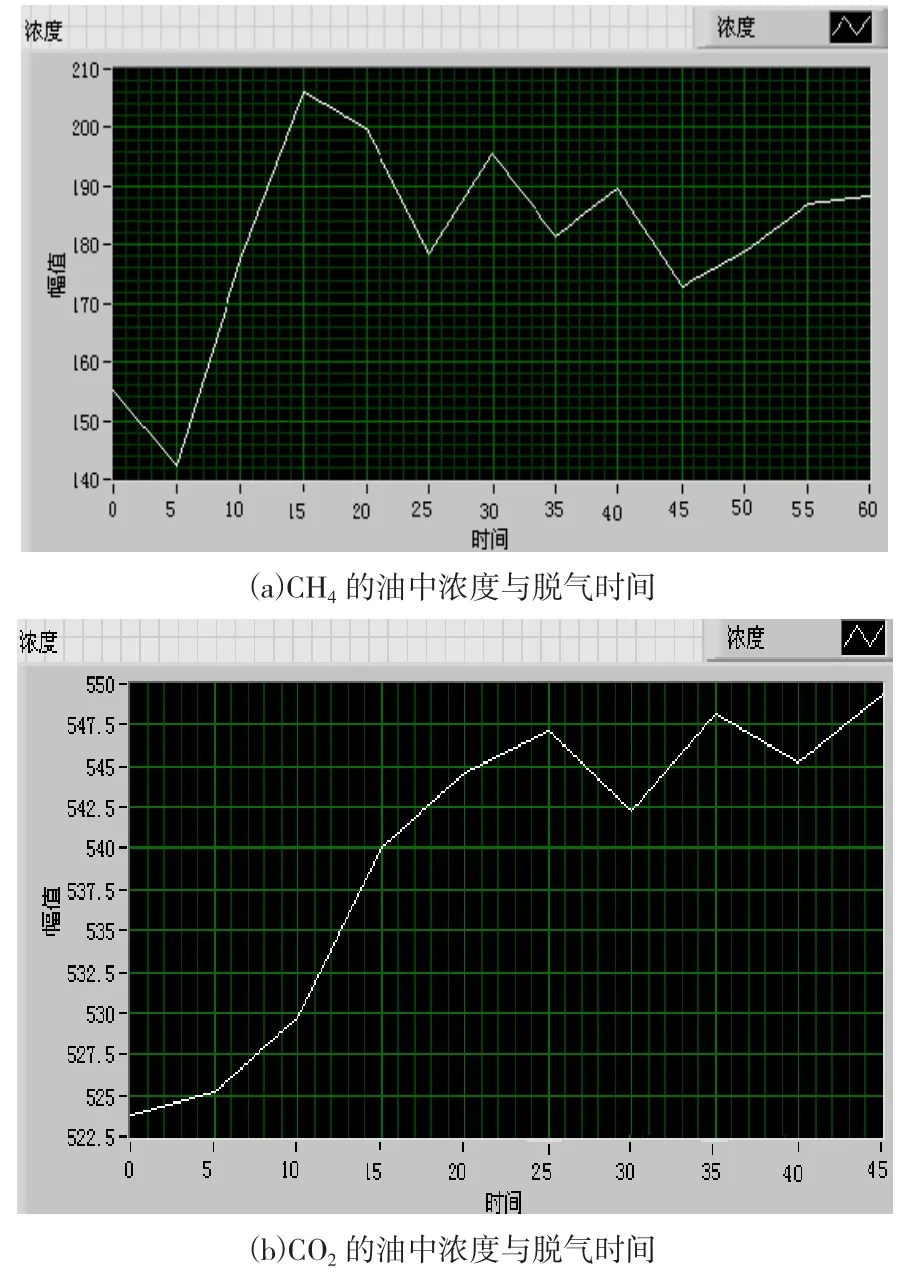

图4 变压器油中气体浓度与脱气时间的关系

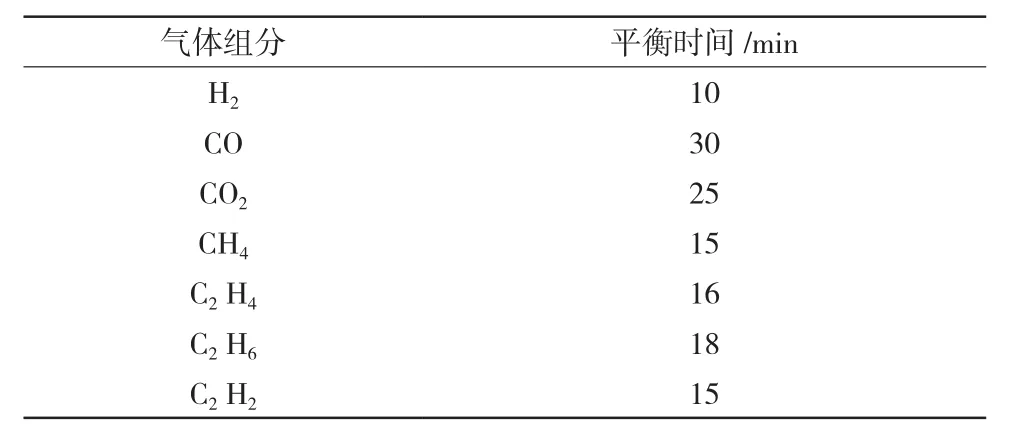

首先将新疆克拉玛依-10℃变压器油充入变压器模拟油箱,通电使油分解产生特征气体。将电解后的油样充入脱气室,温度50℃,脱气压力为20 kPa的条件下测定7种气体组分的平衡时间。图4(a)和图 4(b)分别是 CH4和 CO2不同脱气时间油中浓度测试值。通过搭建的试验平台,测出变压器油中的7种气体组分的平衡时间,见表2。

表2 变压器油中7种气体在上述条件下的平衡时间

平衡时间最短的是H2,约10 min;最长的是CO,约30 min,与动态顶空脱气法相比平衡时间缩短了15 min,比真空泵脱气法时间略长,但其结构简单可靠性高。

3.2 油气分离后油样检测

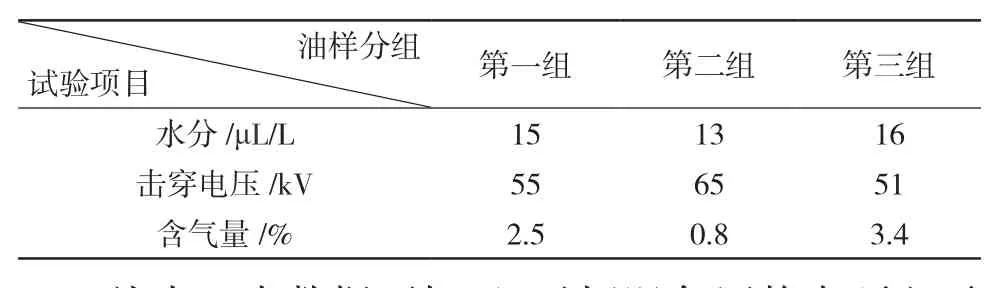

根据GB/T 14542-2017《变压器油维护管理导则》要求规定,电压等级为500 kV的运行中变压器油,水分要求≤15 μL/L,击穿电压要求≥55 kV,含气量要求≤3%。现有的变压器油溶解气体在线监测系统中的油气分离装置都不能满足上述要求,为了验证通过此装置的变压器油能满足规程要求,我们做了如下试验。

从变压器模拟油箱分别取3组试油,第一组未经过油气分离装置,第二组通过恒温负压静态顶空平衡脱气装置,第三组通过有吹扫气的动态顶空脱气装置,吹扫气使用纯度99.999%的高纯N2,分别做水分、击穿电压、含气量试验,试验结果如表3所示。

表3 油气分离后油样检测结果

从表3中数据可知,经过恒温负压静态顶空平衡脱气装置的变压器油水分、击穿电压、含气量数据有明显的改善,而第三组油样的数据有明显的恶化,因为使用到吹扫气变压器油中的含气量数据明显增大。通过表3数据分析表明,使用恒温负压静态顶空平衡脱气装置能明显改善变压器油的水分、击穿电压、含气量,能放心将检测后的变压器油注入变压器本体,此装置优于目前市场上现有的同类产品。

4 结语

实验和理论分析证明,恒温负压静态顶空平衡脱气装置能满足变压器油在线监测装置的要求,并且优于目前市场上现有的同类产品。优点一:本装置使用负压脱气,便于油中气体析出,大大缩短了脱气时间;优点二:与真空脱气和传统的动态顶空脱气法相比,结构简单,可靠性高;优点三:不使用吹扫气,以克服现有技术中由于使用吹扫气而造成变压器油样品污染的缺陷,检测后的油样可以直接送回变压器本体。