悬浮态轻烧脱硫铝精矿溶出性能的研究

, ,

(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

我国高硫铝土矿储量约为1.5亿t,由于直接使用高硫铝土矿作为原料在拜耳法溶出时的设备腐蚀及蒸发段结疤加剧,在氧化铝工业生产中尚未得到应用[1].随着铝行业的发展,高品位铝土矿储量逐渐减少,高硫铝土矿的利用成为了缓解高品位铝土矿资源短缺的良好途径.

国内外对铝土矿脱硫问题做了不少研究工作[2~4],焙烧预处理对矿石脱硫效果,以及矿石溶出等后续工序的影响报道很少.有人对铝土矿焙烧前后的溶出动力学进行了研究,并分析了焙烧强化溶出的动力学机理[5].也有人对高硫矿脱硫机理和焙烧机理作了探讨[6].本文对高硫铝土矿悬浮态轻烧脱硫铝精矿和原矿的溶出效果进行实验研究.将原矿及轻烧铝精矿磨制至适宜粒级,进行预脱硅试验和溶出试验,考查轻烧前后铝土矿的预脱硅率和氧化铝溶出率变化;由于赤泥中A/S和N/S(A/S为Al2O3与SiO2的质量比,N/S为Na2O与SiO2的质量比)是影响工艺的重要参数,本文同时对轻烧铝精矿赤泥A/S和N/S偏高的原因进行了研究.

1 实验材料和实验方法

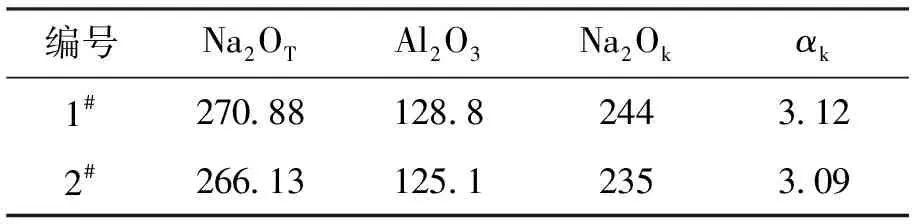

铝土矿为轻烧前的高硫铝土矿、轻烧后的混合脱硫铝精矿.石灰经熟化后过筛(筛孔尺寸100 μm),在 1 050 ℃ 的温度下焙烧30 min后密封干燥保存.石灰有效钙为91%.母液用化学纯氢氧化钠、碳酸钠及工业产品氢氧化铝调配而成,其成分见表1.其中预脱硅试验使用1#母液,溶出试验使用1、2#母液.

铝土矿预脱硅试验在油浴钢弹溶出器中进行.预脱硅率及脱钛率按如下公式计算:

(1)

(2)

式中: SiO2H为预脱硅赤泥中酸溶SiO2的含量(质量分数),%; SiO2T为预脱硅赤泥中SiO2的总含量(质量分数),%; TiO2H为预脱硅赤泥中酸溶TiO2的含量(质量分数),%; TiO2T为预脱硅赤泥中TiO2的总含量(质量分数),%.

铝土矿溶出试验在RHL-150型熔盐炉中进行.氧化铝的溶出率根据铝土矿A/S及溶出赤泥A/S计算,具体计算公式如下:

氧化铝实际溶出率:

(3)

氧化铝相对溶出率:

(4)

式中: (A/S)矿为铝土矿中Al2O3与SiO2的质量比; (A/S)泥为赤泥中Al2O3与SiO2的质量比.

表1 试验用母液化学成分

αk为氧化钠与氧化铝的分子比.

2 结果与讨论

2.1 试验用矿的磨制

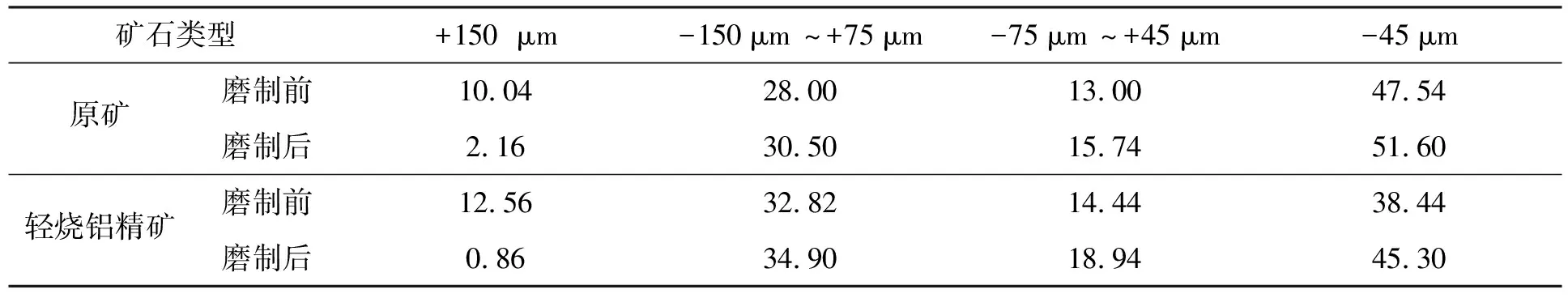

将适量的原矿和轻烧铝精矿分别磨制,对磨制后的原矿和轻烧铝精矿进行粒度分析,分析结果与磨制前对应的矿石粒度对比见表2.

为了保持矿石的同一性,尽管对原矿和轻烧铝精矿采用的是选择性磨制,但磨制后矿石的+45 μm 粒级仍不可避免地有所增加,且为避免过磨后微细粒子增加太多,导致磨制后矿石仍有少部分+150 μm粒级的粒子存在.磨制后原矿-45 μm 粒级的粒子增加了4.06%,+150 μm尚含有2.16%;轻烧铝精矿-45 μm粒级的粒子增加了6.86%,+150 μm含量较少,只有0.86%.磨制的矿石基本符合方案要求.

表2 原矿、轻烧铝精矿磨制前后粒度分布

2.2 预脱硅试验

硅对氧化铝生产的影响甚大,其最大的危害是在生产过程中与碱和氧化铝发生反应生成不溶性的水合铝硅酸钠而进入赤泥,硅酸钠与溶液中的铝酸钠,形成一个不易溶的铝硅酸钠(Na2O·Al2O3·xSiO2·(6-2x)H2O),即钠硅渣,既消耗了碱又造成了矿石中氧化铝的损失.所以脱硅在氧化铝生产工艺中是十分必要的.脱硅反应如下表示:

xNa2SiO3+2NaAl(OH)4+(2-x)H2O=

Na2O·Al2O3·xSiO2·(6-2x)H2O

+2xNaOH

(5)

在预脱硅温度100 ℃、时间8 h、母液苛性碱质量浓度235 g/L、石灰添加量11%、矿浆固含400 g/L的条件下,进行了磨制后原矿和轻烧铝精矿的预脱硅试验,以考查两种矿石在同等实验条件下的预脱硅性能的差异.

表3是三次以上实验所得的平均结果,轻烧铝精矿的预脱硅率及脱钛率都高于原矿的预脱硅率及脱钛率,分别高出23.05%及4.41%,说明轻烧铝精矿的预脱硅及脱钛性能优于原矿,高硫铝土矿原矿经过轻烧可以改善其预脱硅脱钛性能.

2.3 矿石粒度对原矿和轻烧铝精矿溶出效果的影响

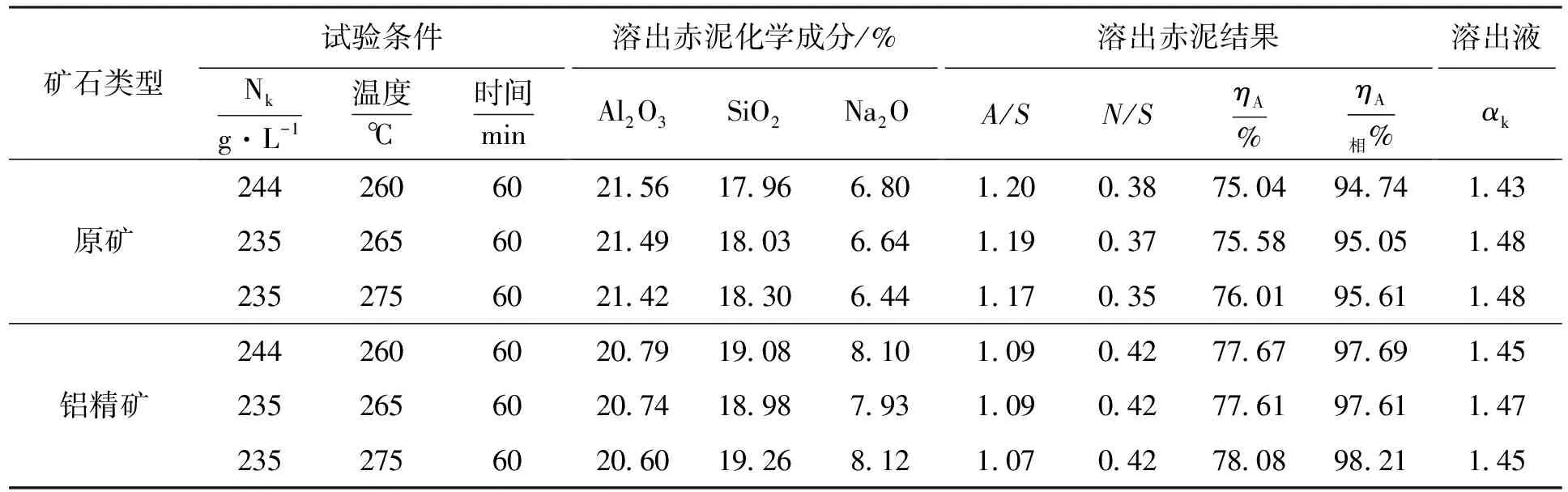

根据前期试验结果考查在其他条件相同时不同矿石粒度对两种矿石溶出性能的影响、不同苛性碱浓度对磨制后两种矿石溶出性能的影响、不同溶出温度对磨制后两种矿石溶出性能的影响,试验结果见表3~5.

表3 磨制后原矿和轻烧铝精矿的预脱硅性能对比

对磨制前后的两种铝土矿,在循环母液苛性碱质量浓度为235 g/L、石灰添加量为11%时,进行了溶出温度265 ℃、溶出时间60 min条件下高硫铝土矿和轻烧铝精矿溶出效果对比的研究,3次以上实验平均结果列于表4.

表4 矿石粒度对原矿和轻烧铝精矿溶出效果的影响

表5 原矿和轻烧铝精矿溶出试验结果

从表4中可以看出,磨制前后原矿的溶出赤泥A/S没有明显变化,溶出赤泥N/S则明显降低,由0.46降到0.37;磨制前后轻烧铝精矿的溶出赤泥A/S和N/S均有不同程度的降低,分别由磨制前的1.15和0.54降低到1.09和0.42,相应的氧化铝溶出率也有所提高.

经过磨制后,原矿的溶出赤泥N/S明显降低,但溶出赤泥A/S没有明显变化;经过磨制后,轻烧铝精矿的溶出赤泥A/S和N/S都有明显降低,轻烧铝精矿经过磨制后控制一定的粒度组成可以改善矿石的溶出性能.矿石的磨制可以增大颗粒的比表面积,使得颗粒与溶剂接触更为充分,有利于矿的溶出效果.试验结果同时也表明磨制后的轻烧铝精矿溶出性能优于高硫铝土矿原矿的溶出性能.

2.4 其他条件下原矿和轻烧铝精矿的溶出试验

原矿轻烧过程的目的是使硫更加稳定,轻烧过程使得矿物中含硫化合物对溶出过程的影响较小,同时也可避免重烧导致氧化铝活性降低,以至于铝的溶出率降低.试验对原矿和轻烧铝精矿在同等条件下进行了溶出效果对比试验.试验条件为:溶出时间60 min,石灰添加量11%时,(1)母液苛性碱质量浓度244 g/L,溶出温度260 ℃;(2)母液苛性碱质量浓度235 g/L,溶出温度265 ℃和275 ℃.

表5中列出了三次以上实验平均结果,在相同试验条件下,轻烧铝精矿溶出赤泥A/S低于原矿溶出赤泥A/S,而轻烧铝精矿溶出赤泥N/S均高于原矿溶出赤泥N/S.无论是原矿还是轻烧铝精矿,在其他条件相同时,溶出温度从265 ℃提高到275 ℃,溶出赤泥A/S和N/S均无明显变化.在其他条件相同时,母液苛性碱质量浓度244 g/L、温度260 ℃的矿石溶出结果与母液苛性碱质量浓度235 g/L、温度265 ℃时两种矿石的溶出结果基本相同.

3 结 论

原矿与轻烧铝精矿的预脱硅结果表明,经磨制后轻烧铝精矿的预脱硅率及脱钛率分别比原矿的预脱硅率及脱钛率高出23.05%和4.41%,说明磨制后轻烧铝精矿的预脱硅及脱钛性能均优于原矿,原矿经过轻烧可以改善其预脱硅脱钛性能.

通过对影响铝土矿溶出的各因素的分析,结果表明轻烧铝精矿经过磨制后其溶出赤泥A/S和N/S都明显降低,溶出温度及母液苛性碱浓度对磨制后的轻烧铝精矿的溶出性能影响不大,这充分说明了轻烧铝精矿溶出赤泥A/S和N/S偏高的原因是矿石粒度较粗.适宜的轻烧铝精矿磨制粒度为全部通过150 μm筛,适宜的溶出温度为260~265 ℃,适宜的母液苛性碱质量浓度为235 ~245 g/L.