硫酸铵焙烧红土镍矿工艺优化

, , ,,,

(1 东北大学冶金学院,沈阳110819; 2 中南大学冶金与环境学院,长沙410083;3.东北大学秦皇岛分校资源与材料学院,河北秦皇岛066004;4.秦皇岛市资源清洁转化与高效利用重点实验室,河北秦皇岛066004;5 中国科学院长春应用化学研究所,长春130022)

地球上可开采的镍矿分为硫化镍矿和氧化镍矿[1,2].硫化镍矿的镍储量占30%多,氧化镍矿占镍储量的60%多.随着硫化镍矿资源日益减少,氧化镍矿的开发利用受到重视.氧化镍矿中含有三价铁,矿石呈红色,所以氧化镍矿也叫红土镍矿.红土镍矿组成复杂,成分波动大,含镍品位低,其百分比在0.5%~3.0%之间.

目前,利用红土镍矿生产镍产品主要有火法和湿法工艺[3-12].火法工艺有高炉炼镍硫或镍铁,矿热炉炼镍铁,回转窑还原—磁选—电炉熔炼生产镍铁,回转窑预还原—矿热炉熔分炼镍铁等;湿法工艺有预还原—氨浸,常压酸浸(包括堆浸)、高压酸浸、细菌浸出等.

这些处理红土镍矿的工艺方法存在的共同问题是没有做到资源的综合利用[13-18],有的工艺只提取了矿石中含量很少的镍,有的工艺还回收了铁,其他物质却成为废弃物.这不仅浪费了资源,还严重污染了环境.火法工艺生产1 t镍金属产品就要排放上百吨废渣和数百吨二氧化碳;湿法工艺生产1 t镍金属产品要排放上百吨废渣和数百吨含盐废水[19].因此,研究低排放、高附加值,能综合利用红土镍矿的工艺技术具有重要意义.

本研究将红土镍矿与硫酸铵混合焙烧,红土镍矿中的镍、铁、铝、镁等与硫酸铵反应生成可溶于水的盐,硅以二氧化硅的形式存在,不溶于水.将焙烧产物用水溶出、过滤,镍、铁、铝、镁等与硅分离.

1 实验方法

1.1 原料

硫酸铵 (分析纯,天津科密欧),去离子水(自制).

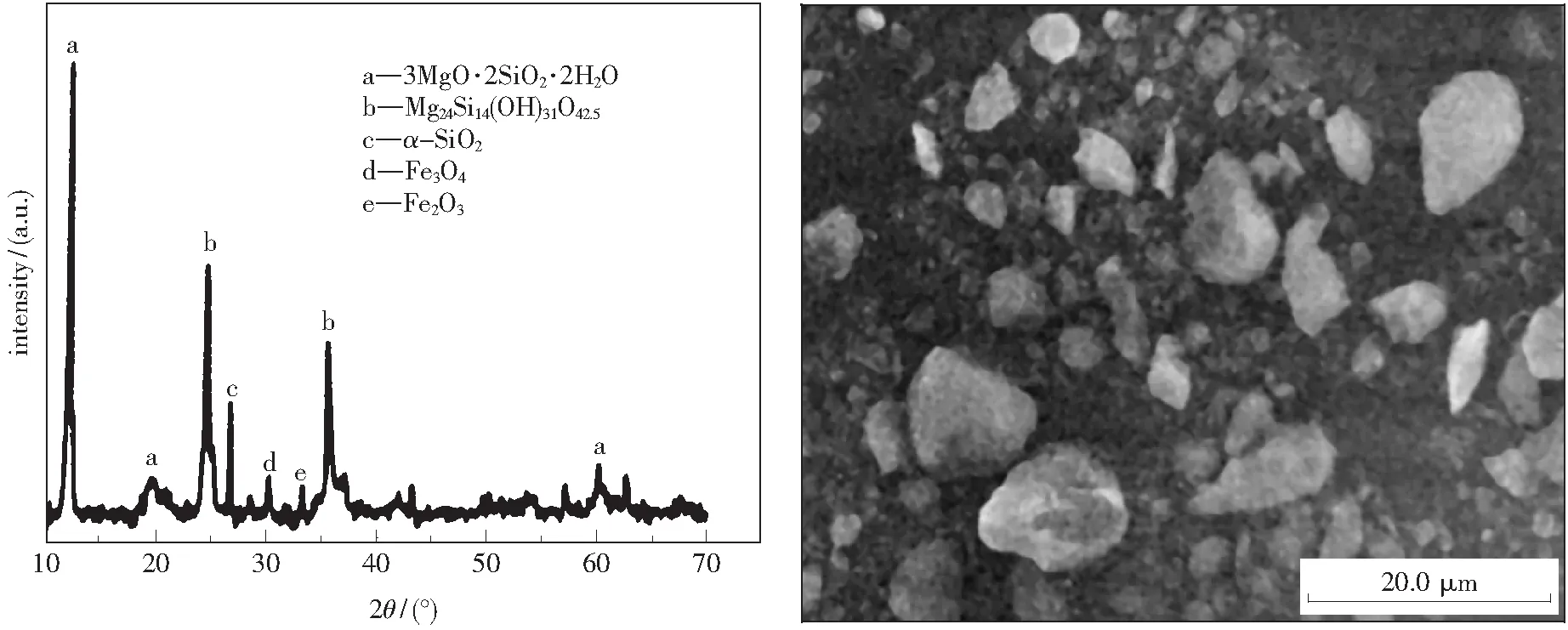

红土镍矿,其化学成分见表1,其XRD和SEM如图 1所示.该红土镍矿镍品位较低,镁主要以硅酸盐形式存在,铁主要以赤铁矿、磁铁矿形式存在.

表1 红土镍矿的化学成分(质量分数)

图1 红土镍矿的XR/D图谱和SEM照片Fig.1 The XRD and SEM of nickel leterite ore

1.2 设备和仪器

RWH 200型电阻丝加热炉(天津天骄工业有限公司);ZWK-2000型程序控温仪(沈阳精密仪器有限公司);颚式破碎机(常州华南仪器);W-D2型搅拌器(上海圣科仪器有限公司);DK-S24型电热恒温水浴锅(天津科诺有限公司);SHE-D(II)型循环水式真空泵(天津科诺有限公司);Tu-1900型紫外可见分光光度计(北京普析);Ultima IV型X射线衍射仪(日本理学).

1.3 实验方法

将硫酸铵与红土镍矿粉按比例均匀混合.炉温达到设定温度后,将盛放混匀物料的坩埚放入炉内.恒温一定时间后,取出坩埚,待冷却后,将熟料置于烧杯中溶出.溶出过程中水浴加热,磁力搅拌.达到规定时间后,取样过滤,洗涤滤饼;分析滤液中镍、镁、铝和铁的含量,并计算其提取率.镍、镁、铝和铁的提取率均可按下式计算:

式中:η为提取率,%;M为分子量;c1为溶液中金属离子浓度,mol·L-1;v1为溶液体积,L;m0为实验所用红土镍矿质量,g;w0为红土镍矿中各金属元素的质量分数,%.

红土镍矿中 NiO、MgO、Fe2O3和 Al2O3与硫酸铵按化学计量比恰好完全反应生成正盐消耗的硫酸铵的量计为 1,此时铵矿比为 1∶1.

2 结果与讨论

2.1 焙烧实验

2.1.1 焙烧温度的影响

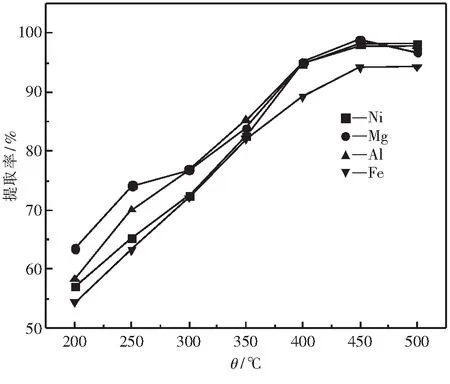

固定焙烧时间为120 min,物料配比为 2.5∶1,矿粉粒度小于80 μm,在不同温度焙烧红土镍矿,焙烧温度对焙烧样品中各元素的提取率的影响如图2所示.

图2 各金属元素提取率与温度的关系Fig.2 The relation between the extraction of metals and temperature

由图可知,在200~450 ℃范围内,镍、镁、铝和铁的提取率随焙烧温度增加的而升高,并在450 ℃分别达其最大值98.14%、98.96%、97.93%和94.25%.随后随温度升高,镍、镁、铝 和铁提取率基本不变.表明反应已经完成.

2.1.2 焙烧时间对镍提取率的影响

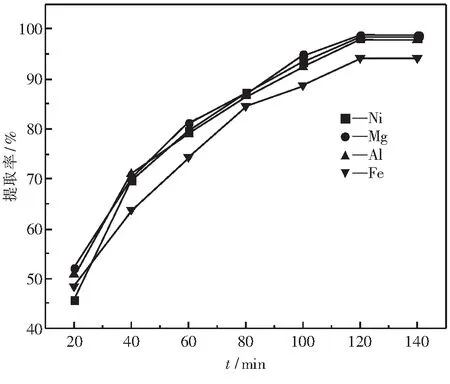

固定焙烧温度为450 ℃,物料配比为2.5∶1,矿粉粒度小于80 μm.采用不同焙烧时间焙烧红土镍矿,焙烧时间对焙烧样品中各元素的提取率的影响如图3所示.

由实验结果可见,随着时间的增加,镍的提取率增大.在焙烧时间为120 min时,镍、镁、铝 和铁的提取率分别达到98.13%、98.59%、97.15%和94.24%,再增加焙烧时间,镍、镁、铝 和铁的提取率不再增大,说明反应已经完毕.

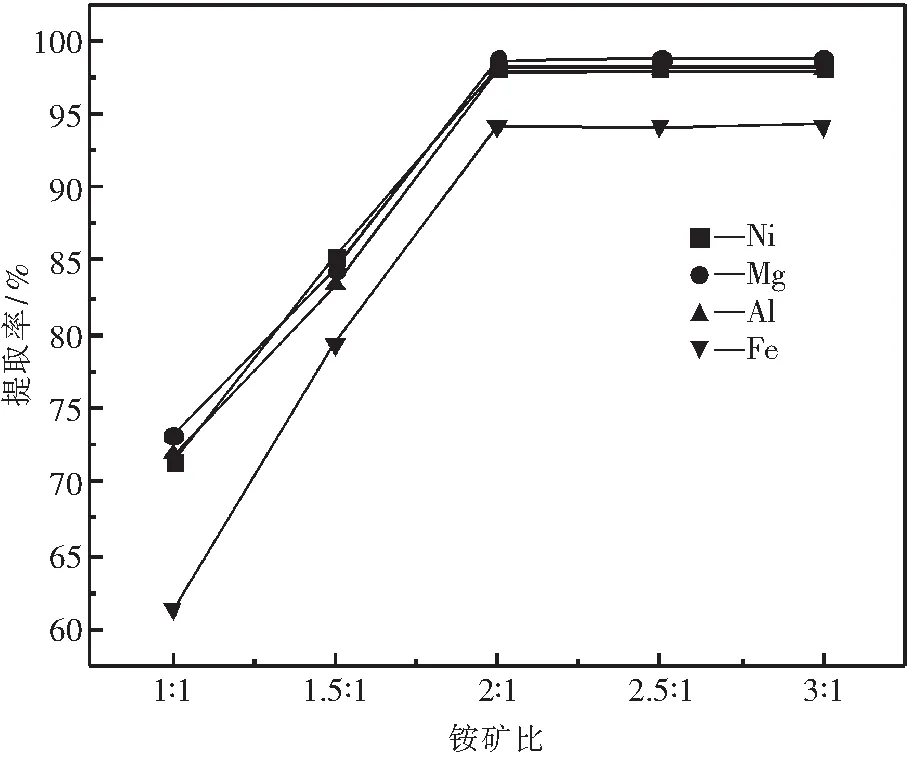

2.1.3 物料配比对镍提取率的影响

焙烧温度为450 ℃,焙烧时间为 120 min,矿粉粒度小于80 μm,物料配比对焙烧样品中各元素的提取率的影响如图4所示.由图可见,随着硫酸铵与红土镍矿配比的增大,镍、镁、铝和铁的提取率增大,在配比大于2∶1以后,四者提取率不再增加.

图3 镍、镁、铝 和铁的提取率与时间的关系Fig.3 The relation between the extraction of metals and time

图4 镍、镁、铝 和铁的提取率与物料配比的关系Fig.4 The relation between the extraction of metals and the ratio of ammonium sulfate to nickel laterite

2.1.4 矿粉粒度对镍提取率的影响

焙烧温度为450 ℃,焙烧时间为120 min,物料配比为2∶1,矿粉粒度对焙烧样品中各元素的提取率的影响如图5所示.

图5 镍、镁、铝 和铁的提取率与矿粉粒度的关系Fig.5 The relation between extraction ratio of nickel and the size of ore power

由实验结果可见,在实验选定的粒度范围内,矿粉粒度小于80 μm以后,矿粉粒度的降低对镍、镁、铝 和铁提取率的影响不明显.

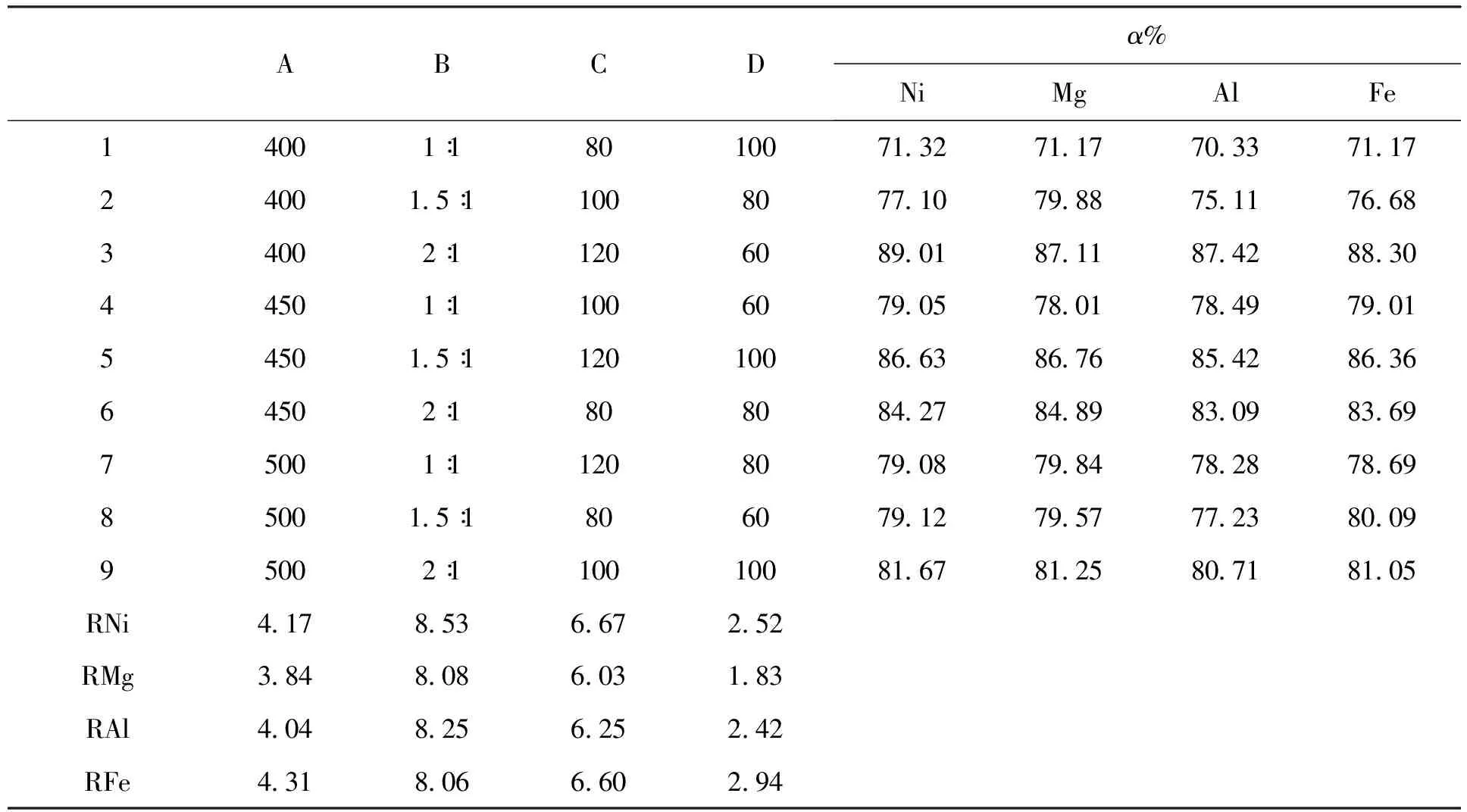

2.2 正交实验

在单因素实验的基础上,采用正交实验研究红土镍矿与硫酸铵焙烧反应.以焙烧温度、焙烧时

间、物料配比和矿粉粒度作为因素,根据单因素实验结果选择四因素三水平L9(34)正交表,见表2.实验结果见表3.

表2 正交实验因素水平表

在各因素选定的范围内,对实验结果做极差分析.由极差大小可知,影响镍、镁、铝和铁的提取率的各因素主次顺序依次为物料配比、焙烧时间、焙烧温度、矿粉粒度.

表3 正交实验结果Table 3 Result of orthogonal test

图6 极差趋势图 Fig.6 Tendency chart of range

采用极差法对正交实验进行统计分析,极差趋势如图6所示.由图可见,红土镍矿与硫酸铵焙烧的优化工艺条件为:焙烧温度450 ℃,焙烧时间120 min,物料配比2∶1,矿粉粒度小于80 μm.按照优化的条件进行实验验证,镍、镁和铝的提取率均超过98%,铁的提取率超过94%.

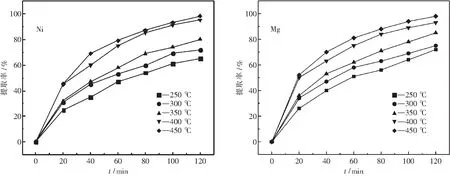

2.3 焙烧过程动力学

在不同温度焙烧红土镍矿,镍、镁、铝 和铁提取率与时间的关系如图7所示.随着温度的升高,镍、镁、铝、铁的提取率增大.

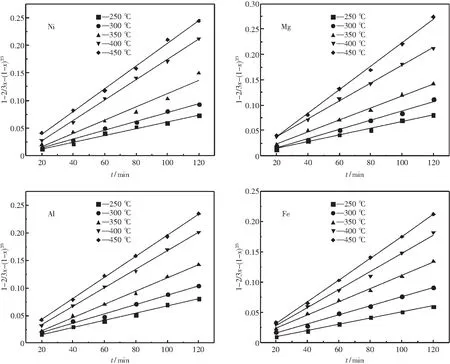

将实验数据代入内扩散控制反应速率方程(x为反应率)

1-2/3x-(1-x)2/3=kt

结果如图8所示.由图可见,采用内扩散控制速率方程处理数据,得到1-2/3x-(1-x)2/3与t相关系数在0.99以上.这表明,红土镍矿与硫酸铵焙烧过程符合内扩散控制.

根据Arrhenius方程如下:

k=Aexp(-E/RT)

取对数,得到

lnk=lnA-E/RT

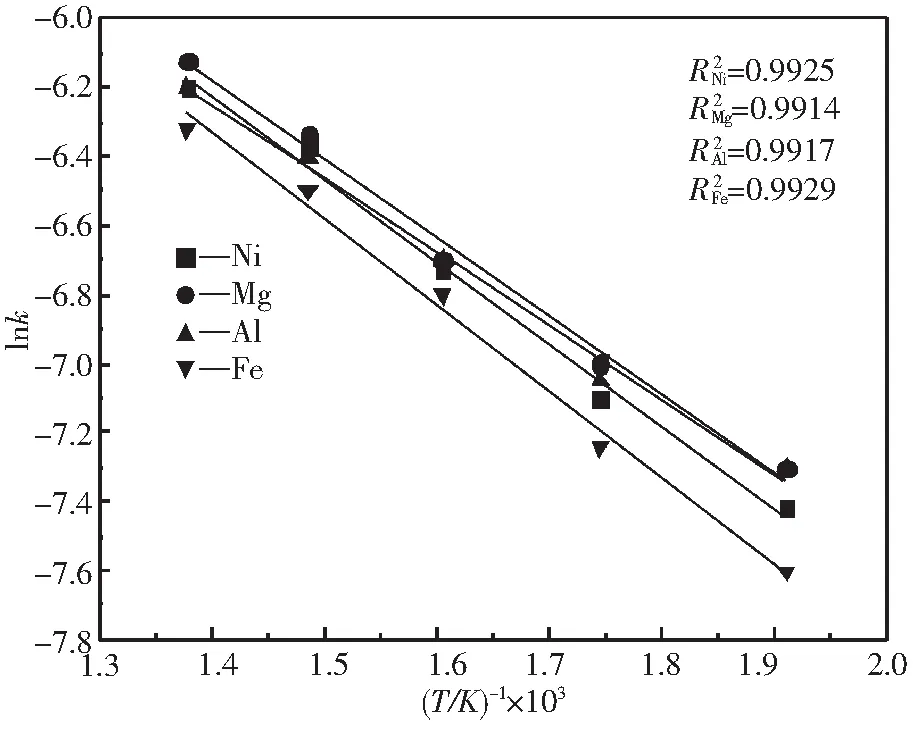

式中,A为频率因子,E为表观活化能,R为摩尔气体常数,T为热力学温度.将lnk对1/T作图,结果如图9所示.

线性拟合,得到直线方程

lnkNi=-2.40T-1-2.87,

lnkMg=-2.28T-1-2.98,

lnkAl=-2.15T-1-3.24

lnkFe=-2.50T-1-2.88

由直线斜率可求得表观活化能为:ENi=19.93 kJ·mol-1,EMg=18.96 kJ·mol-1,EAl=17.86 kJ·mol-1EFe=20.83 kJ·mol-1.焙烧过程中红土镍矿中镍、镁、铝和铁的焙烧转化由内扩散控制,四者动力学方程可分别依次描述为

图7 在不同温度,镍提取率与焙烧时间的关系Fig.7 The relation between the extraction of metals and reaction time at different temperature

图8 1-2/3x-(1-x)2/3与反应时间t的关系Fig.8 The relation between 1-2/3x-(1-x)2/3 with the reaction time

1-2/3x-(1-x)2/3=0.057exp(-19930/RT)t

1-2/3x-(1-x)2/3=0.051exp(-18960/RT)t

1-2/3x-(1-x)2/3=0.039exp(-17860/RT)t

1-2/3x-(1-x)2/3=0.060exp(-20830/RT)t

图9 lnk与T-1的关系Fig.9 The relation between lnk and T-1

3 结 论

采用硫酸铵焙烧—水浸工艺,研究了焙烧过程中焙烧温度、焙烧时间、物料配比和矿粉粒度对镍、镁、铝和铁提取率的影响.得到以下结论:

(1) 正交试验结果表明,影响镍的提取率的各因素主次顺序为:物料配比>焙烧时间>焙烧温度>矿粉粒度.在优化工艺条件焙烧温度450 ℃,焙烧时间120 min,物料配比2∶1,矿粉粒度小于80 μm的条件下,镍、镁和铝的提取率大于98%,铁的提取率大于94%.

(2) 焙烧过程中,镍、镁、铝和铁的转化速率符合有固体产物层生成的未反应收缩核模型,受内扩散控制,其表观活化能分别为19.93 kJ·mol-1,18.96 kJ·mol-1, 17.86 kJ·mol-1和20.83 kJ·mol-1,其动力学方程可依次分别描述为

1-2/3x-(1-x)2/3=0.057exp(-19930/RT)t

1-2/3x-(1-x)2/3=0.051exp(-18960/RT)t

1-2/3x-(1-x)2/3=0.039exp(-17860/RT)t

1-2/3x-(1-x)2/3=0.060exp(-20830/RT)t