高黎贡山隧道1#竖井(副井)突水淹井封堵施工技术

高广义, 司景钊, 贾建波, 张 俊

(1. 中铁隧道勘察设计研究院有限公司, 广东 广州 510000 ; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

竖井淹井是井筒建设中的重大灾害事故,科学治理竖井突水事故已成为井筒建设的关键[1]。随着国内外能源不断开发,深大矿井建设日益成熟,矿山行业也不断完善沉积岩地区竖井治水基本原则[2]。井筒突水相关研究在基础理论、水文地质调查、水害防治等方面取得了明显进步[3]。然而,近年来随着长大铁路隧道建设,深大竖井建造也不断涌现,井筒建设穿越不同地层,尤其是在岩浆岩地区富水松软地层[4],其复杂的水文地质条件导致井筒突水的致灾因素复杂、突水机制多变、突水类型多样和突水影响控制因素增多,一旦处理失当,极易导致淹井事故[5-6]。

目前,国内学者针对井筒突水问题进行了相关研究。柴敬等[7]结合白垩系五举煤矿立井在开挖至145 m处出现220 m3/h突水问题,采用水下混凝土构筑止水垫层,并对水下混凝土施工工艺进行研究,成功解决了突水淹井问题; 方正[8]针对某铜矿980 m处发生的淹井事故,采用地表预注浆和工作面预注浆相结合的方法对突水口进行封堵,堵水效果较为明显;付仲润等[9]结合某长江穿越隧道竖井淹井事故,采用强行排水至涌水处,在施作止浆垫后采取井内注浆,成功封堵了涌水通道,固结了竖井周边松散围岩; 储党生等[10]针对祁东煤矿风井开挖至406 m时超前炮孔涌水35 m3/h导致淹井的问题,采取静水抛碴注浆止水、壁后注浆充填堵水的施工方案; 文献[11-15]对目前常用的3种竖井淹井突水口封堵方法(强排井内突水法、地面深孔预注浆法、水下混凝土封堵法)的使用条件和存在的问题进行了比较分析。

综上,已有研究主要针对于沉积岩地层各种矿井突水淹井处理,而关于岩浆岩地区铁路隧道深大竖井突水淹井的处理施工案例极少。本文结合大瑞铁路高黎贡山1#竖井(副井)突水淹井事故,分析其突涌水原因; 对封堵突水口方案进行比选,选取在静水条件下采用改性水泥浆止水垫与注浆碎石堵水层相结合的封堵方式; 对各关键施工措施进行介绍,并通过抽水施工验证封堵效果。

1 工程概况

大瑞铁路高黎贡山隧道全长 34.538 km,隧道设置“一平一斜两竖”辅助坑道。其中 1#竖井采用主副井布置形式,主井位于隧道D1K205+080线路中线右侧 30 m处,井深762.59 m,内径为6.0 m; 副井位于隧道D1K205+053左侧52 m处,井深764.74 m,内径为5.0 m。主井建成后用于出碴、排污风,副井建成后用于进料、进新鲜风、排水、人员进出,并兼做安全出口。主副井均采用钻爆法施工,每循环掘砌段高为3.8 m,采用厚400 mm的C40素混凝土支护,抗渗等级为P8。

1#竖井井口位置距离保山段怒江断裂带(F1-1)约1.3 km,距离瑞丽段镇安断裂带(F4-2)约1.2 km,受两断裂带影响较大。根据井间孔钻探情况和原设计水文地质情况可判知: 该地层为浅灰色花岗岩,中粗粒变晶结构、粒径0.4~3 cm、岩性致密、局部破碎、闭合状为主,少量微张状裂隙、局部呈垂直状分布、裂面见黄褐色铁锰质浸染、局部有砂泥质充填。从测井曲线上确定有8个含水层及破碎带,其中与本次突水位置较近的含水层为: +495.45~+498.90 m、厚3.45 m,最大涌水量为20 m3/h; +693.50~+694.75 m、厚1.25 m,最大涌水量约98 m3/h。

副井施工至S1FK0+627共经历3个阶段防治水工作: 1)0~135 m深度内井筒侧壁节理面渗水,局部段落渗水量稍大,总出水量为14.3 m3/h。采用直接掘砌后壁后注浆封堵。2)135~289.5 m深度内钻孔揭示地下水较发育,有部分集中出水点,出水点水平向不连续,未见连续层状地下含水层,局部出现最大56 m3/h的股状涌水,采用先探后注再掘砌方法进行施工,本阶段进行了2次工作面探水和注浆,段高均为100 m,主要的注浆材料为普通水泥浆。3)289.5~627.7 m深度内多表现为单孔或多孔多个集中出水点出水的形式,各段探水孔揭示地下水集中出水点位高程不一,未揭示贯通主、副井的同一水平向含水层,最大钻孔出水量为94 m3/h,水压为5.5 MPa。在第3阶段,结合现场施工实际情况,逐步形成了“有掘必探、探注结合、综合治理”的施工原则。

2 突涌水情况及原因分析

2.1 突涌水情况

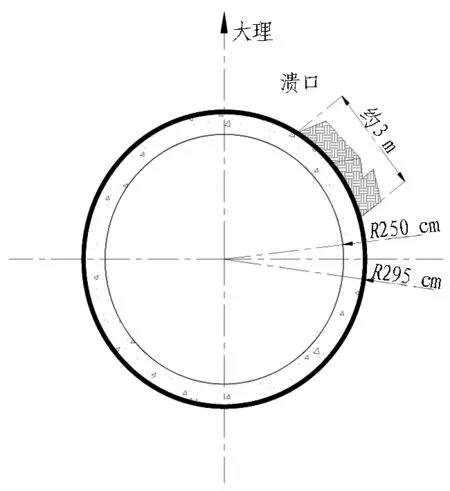

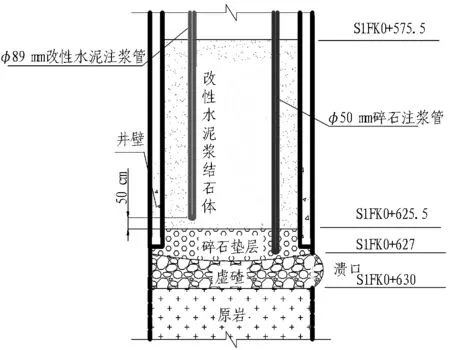

2018年1月15日,副井S1FK0+626.7~+630.3段进行掘砌时,在爆破完成出碴过程中井壁局部出现片帮,+627线路方向左侧井壁出现突水,突水点呈“碗口”大小,水位上升快,实测突水量约314 m3/h。突水口位置如图1所示。

突水发生后及时提升吊盘,撤出人员、设备,并对井筒内水位变化进行监测。监测数据显示,随着井筒内水深逐渐增加,涌突水量先大后小并逐步趋于稳定。突涌水刚发生时涌水量为314 m3/h,15.5 h后降至200 m3/h,27.5 h后井筒内水深达392 m,涌水量降至100 m3/h,150 h后井筒内水深达560 m,涌水量降至10 m3/h。11 d后井筒内水深达605 m,涌水量降至1 m3/h,18 d后井筒水深达618 m,涌水速度为0.05 m3/h,涌水基本趋于稳定。

2.2 突水原因分析

结合1#竖井井间孔、井筒内的超前探孔及开挖工作面的地质水文情况可分析出导致突水的3个因素: 1)出现薄弱环节,S1FK0+625段围岩相比已开挖段变差,岩质软,井筒左侧局部有细小软弱夹层。2)有高承压含水体,井检孔探测 S1FK0+692~+693.5段有高承压含水层。3)有导水通道,S1FK0+630~+693.5段井筒左侧岩体陡倾状节理裂隙较发育,探水孔揭示集中出水点较多。根据突水因素分析突水原因为: 副井S1FK0+627.7段完成爆破开挖后左侧井壁外发育破碎岩体,经张开型陡倾裂隙与692~ 693.5 m高承压性地下含水体连通,在高水压作用下,井壁薄弱部位形成突水。突水点地下水头高度与探水孔测得的水头高度基本吻合,地下水突涌未形成水头损失,说明该突水点存在相对稳定的补给。

(a) 平面图

(b) 剖面图

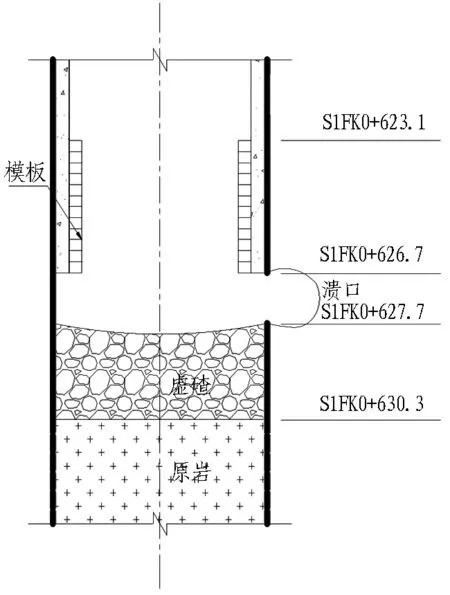

3 突水口封堵方案比选

根据井筒的地形地质情况及工程设置情况可知,不具备采用强排水法、地面深孔预注浆法封堵突水口的条件,所以采用先对突水口封堵后进行抽排水的方案。在无水环境中进行后续作业,可以极大减小作业施工的安全风险。因此,重点对“先堵后排”方案进行了研究,并从封堵方式及封堵材料等方面进行比选,先后研究了3种方案,3种水下封堵突水口施工方案对比情况如表1所示。

表1 3种水下封堵突水口施工方案对比

根据表1可知,如采用水下混凝土直接封堵和静水压下抛碴注浆封堵方法施工,工艺复杂,封堵效果很难保证。通过采用改性水泥浆止水垫与注浆碎石堵水层相结合封堵的方式能够利用改性水泥浆自流平的特性,在其凝固前充填、渗透岩石裂隙,封闭突水通道; 再利用碎石层注浆进一步固结突水口地层,确保突水口堵水效果,控制后期施工风险。

4 封堵施工

4.1 施工方案

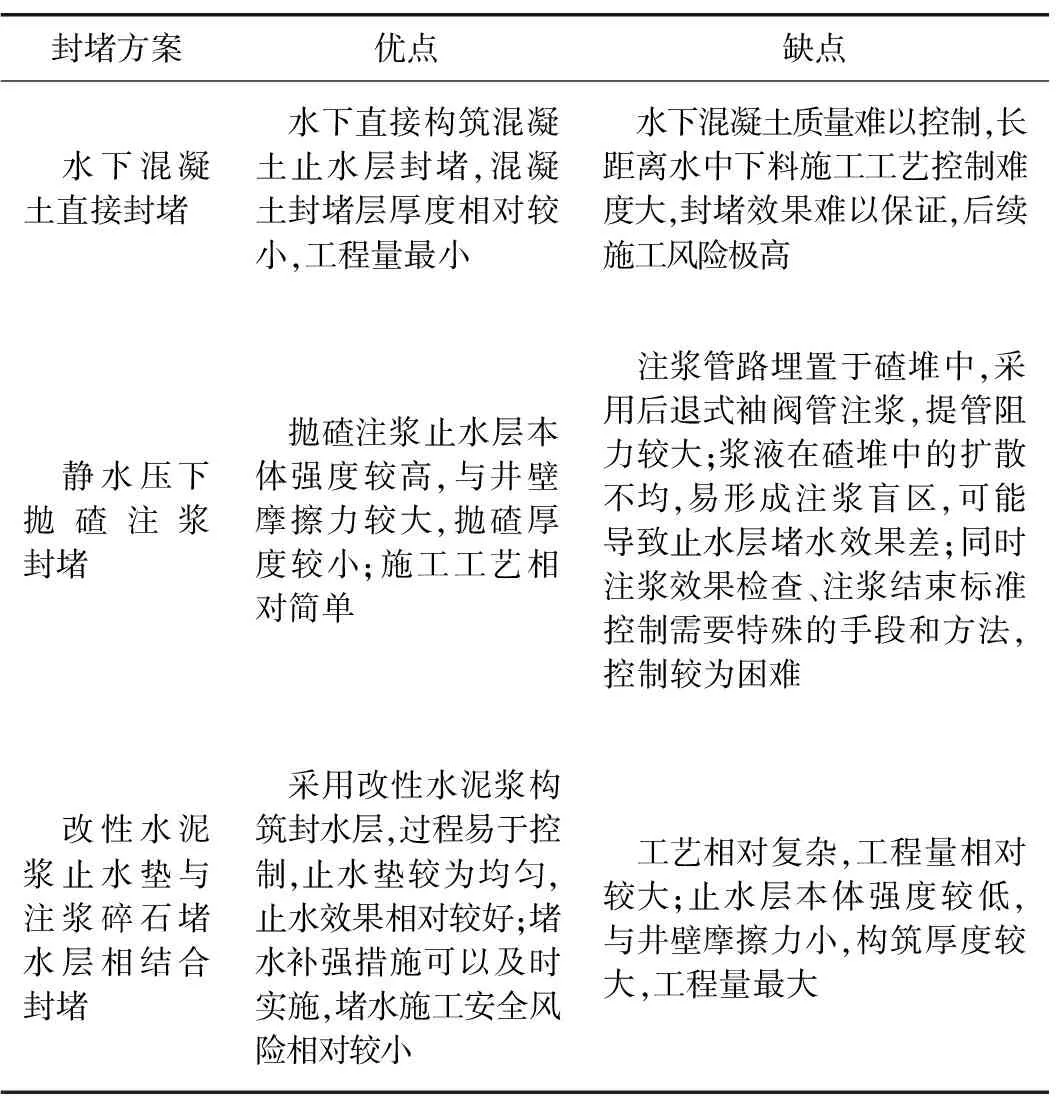

封堵总体方案: 待井筒水位稳定后,首先从地面向井筒内下放1根φ50 mm×6 mm碎石加固注浆管至突水口碴体顶面,管口尽量位于突水口一侧; 待管路稳固后,向井筒内抛填1.5 m厚碎石垫层,然后下放φ89 mm×6 mm改性水泥浆注浆管至碎石垫层顶上50 cm处,待所有准备工作完成,拌制改性浆液,通过压浆管连续注入改性水泥浆至计算厚度,养护28 d,利用排水设备进行抽排水,直至排干井筒内积水。改性水泥浆止水垫与注浆碎石堵水层结合封堵示意图如图2所示。

4.2 止水垫厚度确定

止水垫的作用一方面是为了封堵井筒内涌水,另一方面是作为井筒工作面预注浆止浆垫的重要组成部分。因此,止水垫的厚度及质量既关系到封堵涌水的效果,又影响到井筒工作面预注浆的可靠性。其厚度按止水垫自重及止水垫与井壁的摩擦力计算。

(1)

式中:B为止水层厚度,m;F重力为改性水泥浆结石体的重力,kN;F摩擦力为水泥浆结石体与井壁的摩擦力,kN;pH为静水压强,取6.5 MPa;Sn为水对止水层的作用面积,为19.63 m2;ρ为水泥浆结石密度,取2 t/m3;d为井筒直径,取5 m;f摩擦力为水泥结石体与井壁的黏结摩阻力,取150 kPa;S0为改性水泥浆结石体截面积,m2。

经计算,B≥46.4 m。考虑到表面浮浆需凿除,止水垫层厚度取为50 m。

图2 改性水泥浆止水垫层与注浆碎石堵水层相结合封堵方案示意图

Fig. 2 Sketch of sealing scheme that combined modified cement slurry waterstop layer and grouting stone sealing layer

4.3 改性水泥浆试验

考虑到深水条件下施作止水垫层需要止水材料具备一定的自流平性、抗分散性、抗裂性等特殊性质,在止水材料纯水泥浆中添加特定外加剂,对水泥浆进行改性,以满足深水条件下突水口封堵条件。

采用新型材料配制水下抗分散水泥浆,将 SBT®-NDA水下不分散混凝土抗分散剂、HME®-III低碱型混凝土膨胀剂作为添加剂掺入普通硅酸盐水泥浆内,以改变水泥浆物理力学特性使其达到水下不离析和自流平的效果。根据室内试验可知,当水泥、水、抗分散剂、膨胀剂配比为1∶1∶0.025∶0.05时,水泥浆自流平及防离析效果最好。

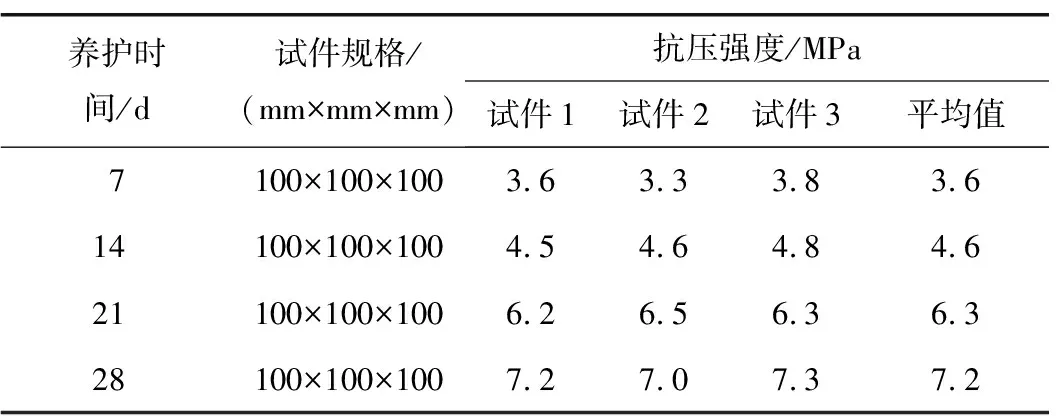

通过同等养护条件下的试块强度试验确定浆液结石体强度,设计养护时间为 7、14、21、28 d 的4组试验,试验结果如表2所示。养护 28 d后浆液结石体的抗压强度达到7.2 MPa左右,达到设计要求抗压强度(6.5 MPa)。

4.4 止水垫浇筑施工

止水垫施工按流程分为下放注浆管路、下抛碎石、下放改性水泥浆压浆管、压入改性水泥浆等4个关键控制工序,具体施工过程如下。

1)下放注浆管路: 地面50 m和井筒上部570 m采用1路φ50 mm高压钢编胶管,采用专用连接头连接; 井筒下部60 m采用φ50 mm×6 mm无缝钢管,采用高压法兰连接,注浆管到井底碴体顶面停止下放。注浆管布置在井筒内靠近溃口处,错开吊盘下放空间,利用主提稳绳稳车钢丝绳悬吊,管路利用专用管卡固定至钢丝绳上。注浆管安设完毕前,进行压水试验,检查各管路的密封性和完好性。注浆管下部10 m范围打成花管,打孔间距为80 mm×80 mm,布10排孔,周圈4个孔,共40个孔,孔径为5 mm,用橡胶胶皮包裹。

表2 同等养护条件下试块强度

2)下抛碎石: 备好20~40 mm粒径的碎石,待注浆管安装完成后,采用加工好的溜槽抛填,通过吊盘2个喇叭口向井筒内对称下抛1.5 m厚石子,封闭底部注浆管。

3)下放改性水泥浆压浆管: 采用φ89 mm×6 mm无缝钢管,管间利用法兰连接,利用抓岩机稳车钢丝绳悬吊,并用专用管卡固定至钢丝绳上,下放1根连接1根,直至碎石垫层上200 mm处。压浆管布置在井筒内溃口处对侧,错开吊盘下放空间。管路均通过专用管卡固定在钢丝绳上,由稳车悬吊下放,下放操作在井口进行,每根管路上下端各设置1个专用管卡。φ89 mm管路下放施工照片如图3所示。

图3 现场φ89 mm管路下放施工

4)压入改性水泥浆: 必须连续压入改性水泥浆,采用拌合站集中拌制改性水泥浆,通过混凝土罐车输送至井口临时压浆站,罐车通过专门加工的溜槽将混凝土卸入4 m3的储浆池内,再利用XPB-90E注浆泵通过φ89 mm×6 mm无缝钢管压入井筒内。根据下注浆液量,适时上提压浆管路,并确保管路出浆口始终埋在浆液中不小于1 m,每提出井口1根管路进行人工拆卸并再次连接,以此类推。当达到设计注入量后停止注浆,拆除连接管路、注浆设备和储浆池等。

5)止水垫浇筑施工要点: ①下井前管路必须采用加厚法兰盘和高强螺栓连接,并进行抗拉、抗冲击及密闭性工艺试验; ②注入改性水泥浆前务必确保水位达到静水位或高于静水位后再开始下注浆液,保证浆液沉淀胶结较好,从而形成一个较高强度的整体; ③浆液须搅拌均匀,对每车浆液的密度和稠度进行检测,以更好地把控浆液质量; ④浇筑过程中,要通过精准计算确保用于灌注改性水泥浆液的管路埋入止水垫中不少于1 m,且必须连续浇筑,中途不能中断,直至止水垫浇筑完成。

4.5 深水承压摄像头应用

为了直观了解突水口封堵施工过程,采用HYKJ-170系列高清耐压式井下彩色电视对突水口施工过程进行监控。该探头可同时观测井壁四周及下部图像,既有全景式观测井筒的整体情况、检测速度快、效率高的优点,也有侧视旋转式观测精细、失真小、图像放大率高等优点,是一种新型深水承压的井下电视观测技术。

深水承压式井下彩色电视在突水口封水过程中应用于以下几个方面: 1)突水口判断。在施工方案确定前,通过摄像头对突水口位置、大小进行判断,为封堵方案确定提供依据。2)静水位判断。由于改性水泥浆施工封水层的前提是必须在静水位下进行,而副井周边水文环境复杂,稳定水位很难形成,通过管路向突水口注入颜色液体,然后采用摄像头观测颜色液体在突水口处变化情况,确定静水位状态。3)封堵封水效果判断。待止浆垫养护达到设计强度后,在抽水试验前,通过管路向止浆垫层上部注入颜色液体,通过观测液体的流动情况,确认止浆垫封水效果。

5 抽排水施工及封堵效果验证

5.1 抽排水施工

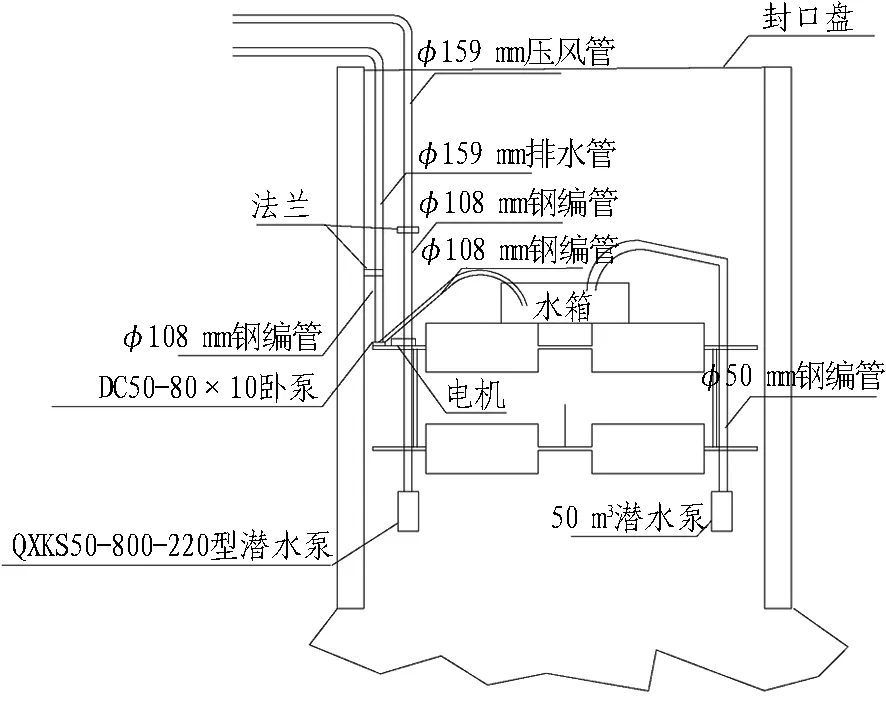

结合现场情况及设备条件,排水能力确定为100 m3/h。抽排水方案如下: 1)井筒内 50 m以上直接将水排出井口。2)井筒内 50 m以下,分2路排水,一路吊盘下悬吊 1台 50 m3/h电动潜水泵,通过φ50 mm的钢编管抽排至吊盘水箱内,再由吊盘上1台 DC50-80×10卧泵通过φ108 mm×10 MPa钢编软管抽至井筒内φ159 mm排水管内排出井外; 另外一路用抓岩机钢丝绳悬吊1台 QXKS50-800-220型高扬程潜水泵(3×120 mm2+1×50 mm2电缆敷设在钢丝绳上),通过长50 m、φ108 mm×10 MPa的高压钢编软管抽排至井筒内φ159 mm压风管排出井外。随着井筒内水位逐渐下降,利用吊盘每 60 m用手拉葫芦拆除1节钢管,然后将 50 m长的高压钢编软管与井壁上排水管路的法兰连接上,再恢复上部钢管,以此类推。抽排水管路布置示意图如图4所示。经现场精心组织,井筒内积水用时13 d顺利排至止水垫层。

图4 抽排水管路布置示意图

5.2 封堵效果验证

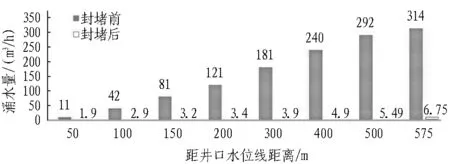

在抽排水过程中同步验证止水垫封堵效果。整个抽排过程采取控制性排水,在前200 m内按水位每降低 50 m停止排水5 h,观察记录水位上升情况; 200 m至止水垫位置按水位每降低100 m停止排水5 h,观察记录水位上升情况; 若井筒涌水量小于10 m3/ h,则继续抽排水,若井筒涌水量大于 10 m3/ h,则停止排水,分析原因,启动碎石加固注浆,直至将涌水量降至10 m3/ h,重新启动抽水工作,如此反复直至排干井筒内积水,本次井筒排水过程中未出现大于 10 m3/ h的涌水量。井筒排水过程中测水共计8次,封堵前后井筒涌水量变化对比如图5所示。

图5 封堵前后井筒内涌水量变化对比

对图5分析可知: 在封堵前井筒内涌水随水位上升呈阶梯式减少,最后达到静水位后逐渐稳定; 而在封堵后的抽水过程中,井筒内涌水量无明显变化,只有随井深增加,井壁渗漏点渗漏水才导致涌水量有所变化。将水抽至止水垫处,结果显示止水垫平整度较好,未有明显的裂痕及涌水点,局部渗漏水量约1.3 m3/h。从整体封堵效果来看,止水垫封水率达99%,封堵效果较好,达到预期目标。

6 结论与建议

1)对于铁路深竖井突遇高压突水淹井事故,提出采用改性水泥浆止水垫与注浆碎石堵水层相结合封堵方案。利用改性水泥浆自流平的特性,在其凝固前充填、渗透岩石裂隙,封闭突水裂隙的涌水通道,利用碎石层注浆再次固结突水口。通过现场验证可知,采用该方案封堵效果良好,达到预期目标。

2)采用SBT®-NDA水下不分散混凝土抗分散剂和HME®-III低碱型混凝土膨胀剂配制水下抗分散水泥浆,改变水泥浆物理力学特性使其达到水下不离析和自流平的效果,有效解决了深水混凝土长距离输送离析及遇水分散的难点,具有较好的借鉴意义。

3)建议在水文地质条件复杂的情况下修建竖井时,采用“长探提醒、中探验证、短探预警、长-短结合”多种物探和钻探相结合的综合地质预报方式,且在采用预注浆方式改良地层时,应在保证加固厚度和注浆效果的前提下再进行开挖掘进。

4)在处理突水淹井时采用50 m厚改性水泥浆形成止水垫并预留涌水口碎石层注浆的处理方案,封堵效果可靠且达到设计要求,但安全系数偏大,止浆垫施工参数有优化的空间。