基于DDPM+DEM的建筑鼓泡流化床流动特性模拟

王育红

(陕西铁路工程职业技术学院,陕西渭南714000)

流化床是一种气固反应设备,其在化工、矿冶、燃料电池等诸多领域受到广泛应用[1-2]。流化床分为两种:鼓泡流化床锅炉和循环流化床锅炉,相比较而言鼓泡流化床的热能利用率更高,因此鼓泡流化床的使用更加的广泛[3-5]。但是由于鼓泡流化床反应器内部存在这稠密相、稀疏相、气相,因此整个过程属于多相作用的问题,这给流化床的分析带来了很多困难。而流化床工作过程中气泡的生成速率、颗粒相的运动情况对于整个反应至关重要,因此必须建立合理的分析模型对流化床中物质运动规律进行研究从而优化反应器设计参数,提高生产效率。

本文针对上述问题采用FLUENT中的离散相欧拉碰撞模型(DEM)应用于稠密颗粒流动中,该模型使用密集离散相模型(DDPM)在初级阶段求解颗粒堵塞的影响[6-7]。结合自编UDF程序对流化床工作过程中气泡的上升速率、颗粒的碰撞运动情况进行分析研究。

1 模型建立

1.1 几何模型

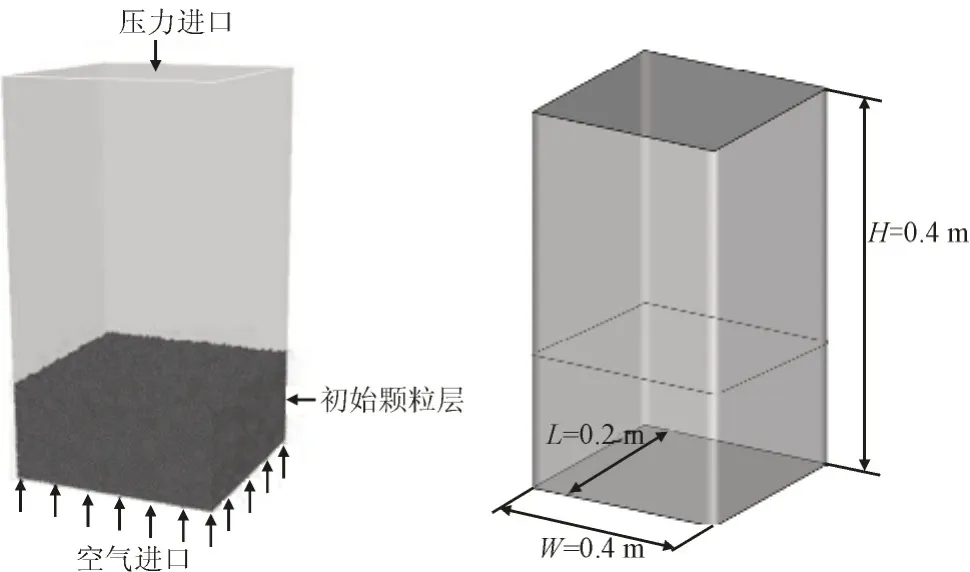

如图1所示为流化床几何模型示意图,从图中可以看出,流化床主要包括了三个部分:空气进口、颗粒层、压力出口,流化床整体结构为0.2m×0.2m×0.4m的长方形区域内。气体以0.5 m/s的表观速度通过颗粒层,监测床层压降。

图1 流化床几何模型示意图bed

1.2 边界设置

从经典的流化曲线来看,如果流体入口的表观速度很小,则床态不流化,表现为填料床。当流体速度增大时,流化床开始流化[8-9]。在填充床条件下,随着表观速度的增加,压力会呈现线性增加。当逐渐增加到流化条件时,压力达到恒定值(在时间上平均)。本文设置进口处空气流速为0.5 m/s,出口为压力出口,压力为标注1atm,流化床中颗粒为石英颗粒,密度为2 600 kg/m3。设置距离进口处0.15 m处为初始颗粒表面。

2 结果与讨论

2.1 颗粒浓度分析

空气以0.5 m/s的速度从进口去进入颗粒层,图2为颗粒浓度分布图,从图中可以看出流化床内主要存在着两相(气泡相和颗粒相)。首先气泡从流化床底部逐渐向颗粒层中间区域渗入,可以看出0.4 s时颗粒底部位置所形成的气泡区域,随着时间的推移气泡相逐渐向上浮动,此时可以看出在气泡周围团聚的颗粒相,鼓泡时间1.2 s,气泡已经冲破颗粒表面层,随后气泡破裂,由气泡所带动的颗粒重新落入流化床底层区域,可以看出气泡在上升过程中其受到颗粒作用其形状不断发生变化。

图2 颗粒浓度分布图

图3为不同时刻颗粒运动轨迹图,从图中可以看出颗粒的运动轨迹与颗粒浓度分布图基本相似。在气泡形成扩散初期(0.4~0.8 s),颗粒层表面有浮动抛起的少量颗粒,此时扬起的颗粒主要分布在流化床壁面附近两侧,从0.8 s的颗粒分布图表面鼓起了大量颗粒,而由于气泡受到顶部颗粒重力作用明显,气泡被压缩从而表面鼓起的颗粒呈中部凹陷形状。流化床的特性是通过进口速度使得固体颗粒具有流体的性质,而在使用过程中要根据用途合理调整气体流速,如果气体流速过快将会使得颗粒局部喷出难以达到流化颗粒作用,而如果过慢将会使得颗粒表面无法形成流态,因此可以借助于模拟确定适合于颗粒最优的气体参数。

2.2 压力及速度测试分析

图4为流化床床层压降曲线图,从图中可以看出在流化床工作初期顶部出口压力出现明显的压力浮动变化(0~0.4 s),这主要是因为在气泡鼓起初期流化床内部颗粒膨胀致使空气被压缩,内部压力迅速上升,但此阶段持续时间很短,随着气泡鼓出破裂压力迅速下降,随着时间的推移,气流维持的流化床达到稳定状态,压力基本维持在931 kPa左右,此压力可以基本维持颗粒的流态。

图4 流化床床层压降曲线图

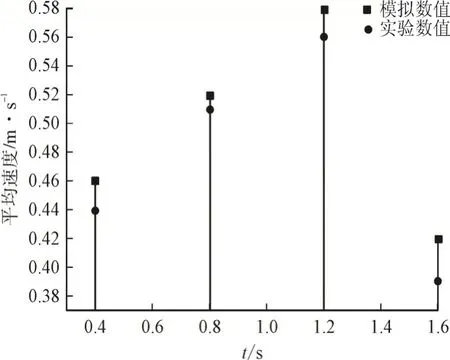

图5为颗粒表面平均速度变化值,图中分别表示了理论和试验两种计算结果值,从图中可以看出模拟的结果与实验测得数值基本一致,只是由于模拟中并未考虑上升过程中空气对于颗粒的阻力,因此模拟结果的速度值略微高于实验室测得数据。

图5 颗粒表面平均速度变化值

3 结论

本文采用数值模拟的方法对流化床工作过程中颗粒相及空气相的变化情况进行分析研究,模拟结果与实验数据基本吻合,从而验证了模拟的可靠性。根据模拟分析的结果可以对流化床工作的机理以及颗粒与空气速度之间的关系做出定性分析,从而对于优化设计流化床具体参数具有实际意义。