XD超级氮化催渗剂的运用

郑宏达

(德阳市兴达热处理技术服务部,四川 德阳 618000)

钢制零件经淬火及高温回火,并完成精加工后,放入500~600 ℃的密封容器内;容器中连续通入氨气,并连续保持数十小时,甚至超过100 h之后,钢制零件表面将获得0.30~0.50 mm厚度的氮化层。氮化层具有很高的表面硬度、低摩擦系数、很高的残余压应力、高耐磨性、抗咬合性,零件的疲劳强度大幅度提高。同时,这种氮化层的高硬度可以在高温下继续保持,即在高温条件下仍具有良好的耐磨性。因此氮化技术广泛运用于机械制造中。

但是,现有的氮化工艺时间太长,一个氮化周期需要持续几天,甚至超过一周的时间。非常昂贵,也将消耗大量能源和人力。为了缩短氮化工艺时间,降低氮化工艺的成本,本文介绍了一种氨气快速氮化技术,即在现有的氮化工艺系统中添加XD超级氮化催渗剂,就能够大幅度缩短氮化工艺时间,节约大量能源和氨气,显著降低氮化工艺成本。同时,添加XD超级氮化催渗剂能使氮化工艺过程在100 h以内,使氮化层深度达到0.8~1.00 mm或更多。

1 XD超级氮化催渗剂氮化技术

1.1 氮化工艺

钢制零件的氮化就是让氮原子渗入零件表面的过程。实现氮化过程的必要条件是:整个过程必须在密闭的容器内;保持500~600 ℃的高温;持续通入能产生活性的含氮气氛(比如氨气);并且保持足够长的时间。

钢的氮化只有在钢的表面与活性氮原子接触时发生反应才能在常压下完成。活性氮原子必须是氨气在氮化容器中热分解产生。钢的氮化过程由下述三个步骤组成:1)在钢的表面,氨气分解产生活性氮原子;2)钢的表面吸附刚分解的活性氮原子,它渗入表面形成固溶体,然后形成合金氮化物;3)氮原子向零件内部扩散。氨分解反应方程式为:

2NH3=3H2+2[H]

钢的表面就是氨分解的触媒。但是,整个氮化过程非常缓慢,它包括活性氮原子被表面吸附;渗入表面;进而向深处扩散的全过程。因此,整个氮化过程的周期非常长。为了缩短氮化时间,加速氮化反应速度,必须在氮化过程中加入催渗剂。为此,我们付出了巨大的努力,花了很长时间,研究成功了一套先进的氮化催渗剂发生器系统。我们发现这种催渗剂对氮化具有特殊的催渗效果。只要在现有的氮化系统中连续通入这种催渗剂,氮化时间就会立刻大幅度缩短,形成了快速氮化技术。XD超级氮化催渗剂由氮化催渗剂、催渗剂发生器、快速氮化工艺组成,它已经运用在生产实践中许多年了。

1.2 XD超级氮化催渗剂的内容

1.2.1概念

将快速氮化催渗剂通入当前的氨气氮化系统中,我们就能实现快速氮化过程。将XD超级氮化催渗剂导入当前的导航系统中就构成快速氮化的完整系统。

1.2.2系统

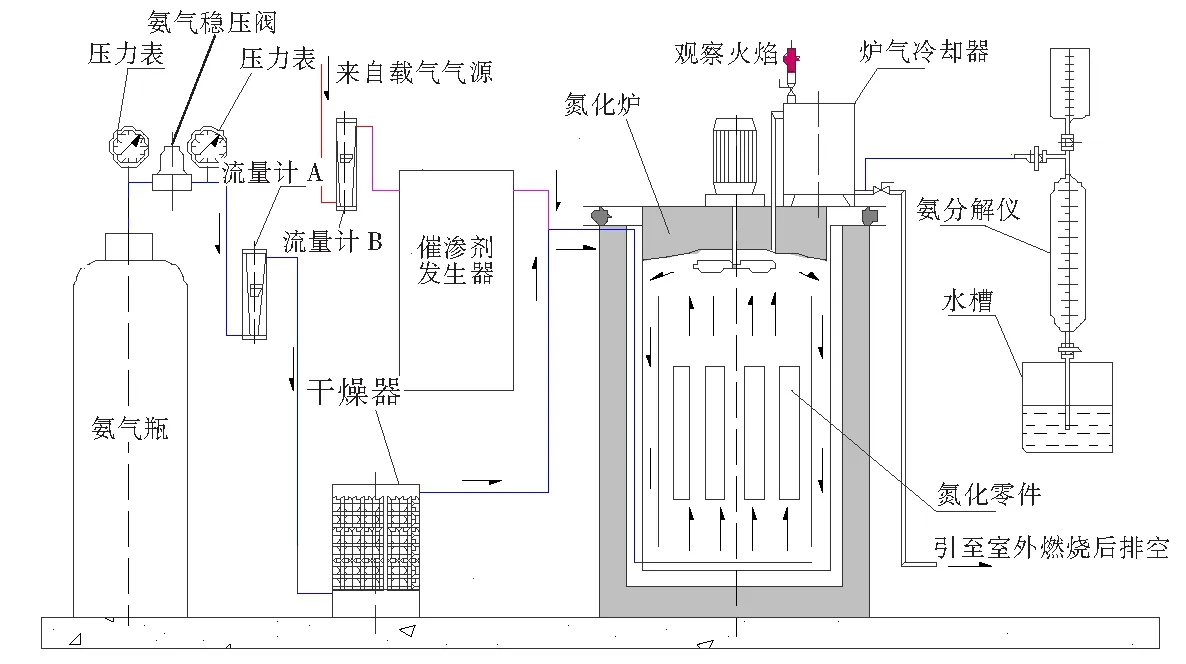

快速氮化系统如图1所示。

图1 快速氮化技术系统简图Fig.1 The schetch of the accelerated nitriding technique system

系统说明如下:

1)氨气供给系统应包括氨气瓶、压力表、氨气稳压阀、流量计;

2)氨气干燥器;

3)氮化催渗剂发生器能连续供给XD超级氮化催渗剂;

4)XD超级氮化催渗剂载气系统可以采用高纯氮或裂解氨;

5)氮化包的气密性良好,具备氨气自循环系统;

6)具有排气冷却系统,保证排气通畅;

7)氨分解率检测系统。

XD超级氮化催渗剂在与零件表面是由一套特殊的发生器产生的,呈气态。在氮化过程中,XD超级氮化催渗剂与氨气同时进入氮化包内,在与零件表面接触时,它将促进氨气分解呈活性氮原子;并保持活性氮原子的活性;促进活性氮原子的吸附并渗入零件表面;进而向零件深处扩散。它能防止活性氮原子再转变成分子氮;持续保持活性氮原子的活性。这样,XD超级氮化催渗剂加速了整个氮化过程,氮化周期就大幅度缩短。这种催渗剂有超强的催渗效果,我们将它命名为XD超级氮化催渗剂。

XD超级氮化催渗剂具有显著的活性,氮化零件的质量好而且稳定,适合用于工业生产。

1.2.3催渗剂发生器

XD超级氮化催渗剂发生器是一种特殊的装置,它可以由几种材料生成一种气态物质,这种气态物资就是XD超级氮化催渗剂。它可以通过载气携带并与氨气一起送进氮化包。这种XD超级氮化催渗剂就能使氮化过程大幅度加速。

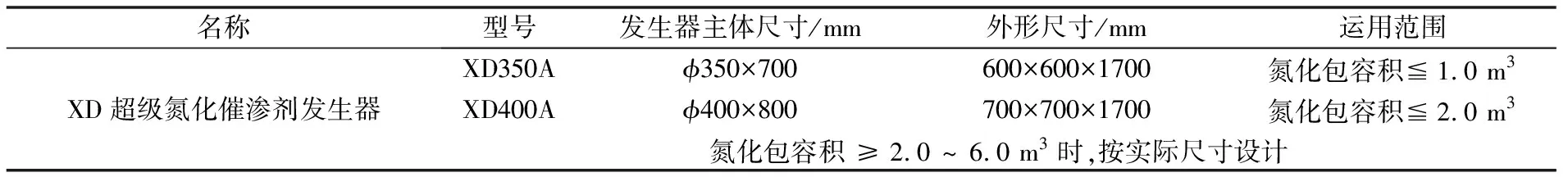

表1 XD超级氮化催渗剂发生器

1.2.4快速氮化的工艺

快速氮化技术的操作程序如下:

1)在零件装载前,仔细检查氮化炉系统和催渗剂发生器系统,保证系统运行正常;

2)仔细清洁零件表面的铁锈、油污和赃物;

3)保护零件表面不允许氮化的部位,包括螺纹;

4)零件装入氮化包,注意零件表面不得相互接触,防止氮化面氮化不均;

5)盖上氮化包,检查系统后就可以通入氨气,排尽包内的空气;

6)确认包内空气排尽后,氮化炉可以送电,升温;

7)当包内温度升到400 ℃时,通入XD超级氮化催渗剂,持续保持到氮化过程结束;

8)氮化炉停止供电后,维持氨气供应直到包内温度≦150 ℃,停止氨气供应;

9)打开氮化包,吊出零件,取出氮化试样,送检。

和当前氨气氮化相比快速氮化技术有下述优点:

1)节能。降低大量能源消耗,节约用电成本超过50%;

2)环保。节约氨气消耗50%,减少大气排放50%;

3)避免粉尘。快速氮化技术有一项重要的功能是,能活化马氏体不锈钢表面的钝化膜,以至于在氮化前取消如喷砂之类的预处理,这就消除了粉尘;

4)高效。大幅度提高工效;

5)减小零件的变形。快速氮化技术处理后的零件表面颜色是均匀的银白色,显示氮化层均匀,变形小;

总之,快速氮化技术是一种先进的技术,具有节能、环保、高效等许多优点。

2 运用范围

快速氮化技术适用于所有的合金钢零件,如:38CrMoAl、25Cr2MoV、35CrMo、40Cr、42CrMo、40CrNiMo 等,也适用于马氏体不锈钢零件,如:1Cr13、、2Cr13、C422、1Cr11MoV、1Cr12WMoV 等。

3 XD超级氮化催渗剂的实际运用

氮化技术在机械制造行业中的运用十分广泛,是一种不可替代的技术。但是,在当前的氮化工艺中,最大的问题就是氮化时间太长,以致氮化成本很高。其次,氮化层较薄。在当前的氮化过程中,只要向氮化包中通入XD超级氮化催渗剂,氮化时间就显著缩短,氮化层深度就会显著加深。

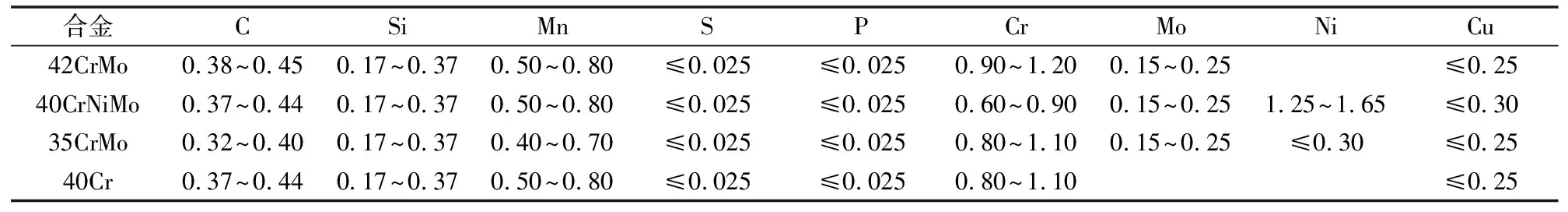

3.1 低合金结构钢的氮化

在机械制造行业中,许多重要零件都由这类钢制造。如:42CrMo、40CrNiMo、25Cr2MoV、35CrMo、40Cr、38CrMoAl等。这些材料经淬火加高温回火后,会变得更强,并具有更高的综合性能。这些零件强度更高、韧性更好。经加工和氮化处理后,零件将具有优越的性能。这些材料的化学成分见表2。

1)氮化层深度≧ 0.30 mm

对这种技术要求的零件采用当前的氮化工艺需≥ 40 h。但是采用XD超级氮化催渗剂加入当前氮化工艺过程之中,氮化时间就会缩短到16 h内。所有的技术问题都圆满解决。

2)氮化层深度≧ 0.50 mm

许多重要零件的氮化层要求更深一些。这些零件的图纸上多半写成氮化层深度0.40~0.70 mm。设计者希望氮化层深度≧ 0.50 mm。但是,实际上氮化层深度≧ 0.50 mm是非常困难的,甚至有人认为氮化层深度0.50 mm是极限。

表2 42CrMo 、35CrMo、40Cr、42CrNiMo 钢化学成分( 质量分数,% )

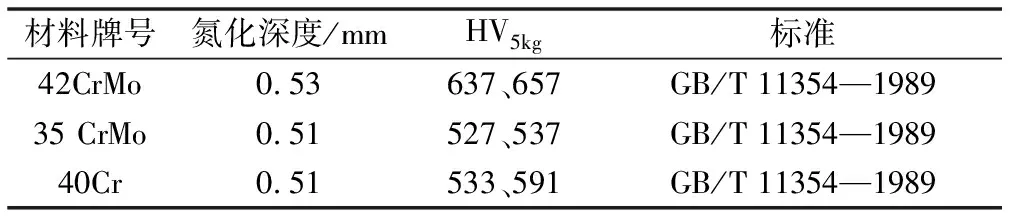

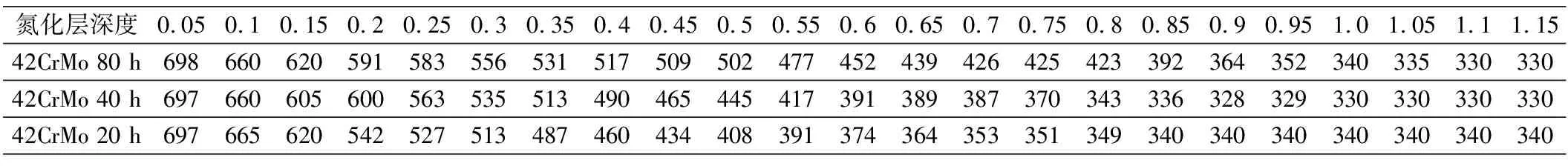

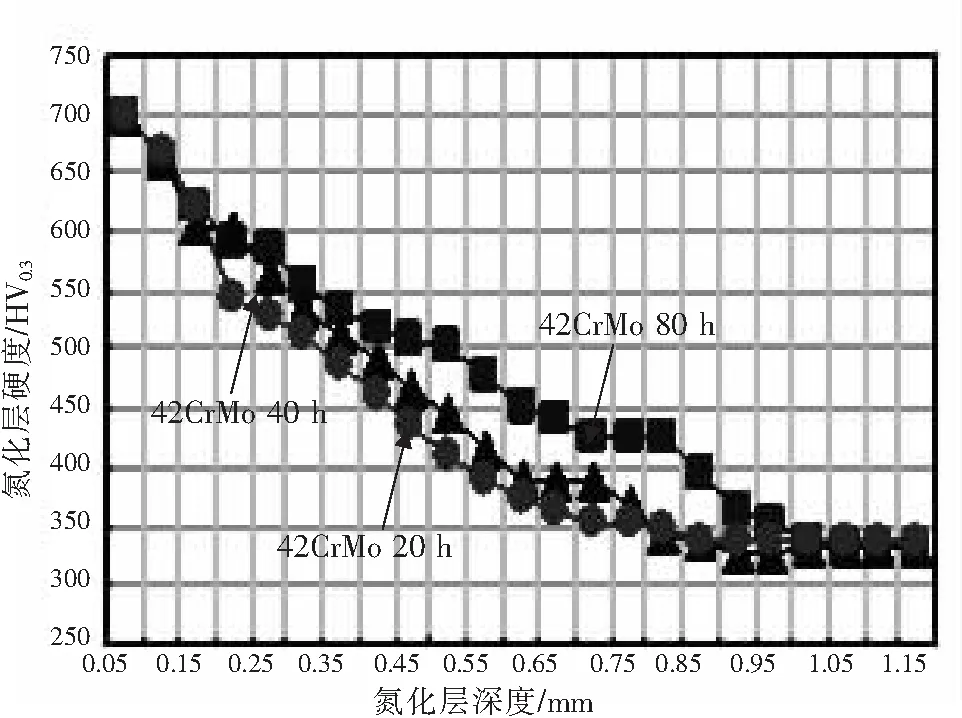

以42CrMo、35CrMo、40Cr钢为例,在当前氮化过程中,加入XD超级氮化催渗剂按前述操作程序,氮化工艺540 ℃×20 h,氮化试样送检。检验结果见表3,金相照片见图2。

表3 XD超级氮化催渗剂氮化试样的金相检验数据

图2 40Cr、42CrMo钢(a)和35CrMo钢(b)的宏观照片Fig.2 Macro photographs of 40Cr, 42CrMo steel (a) and 35CrMo steel (b)

(a)42CrMo氮化层硬度梯度曲线;(b) 40Cr钢氮化层硬度梯度曲线;(c) 42CrMo、40Cr钢氮化层硬度数据图3 氮化层检测结果(a) hardness gradient curve of 42CrMo steel nitriding case;(b) hardness gradient curve of 40Cr steel nitriding case;(c) hardness data of 42CrMo,40Cr steelFig.3 Tested results of nitriding case

对图2的金相试样进行氮化层深度与对应氮化层硬度(HV300g)检查,结果如图3所示。

3)氮化层深度0.80 ~1.00 mm或更深

人们自然会想到氮化时间延长到40 h和80 h,会得到什么结果?

a)连续氮化40 h:氮化温度540 ℃ ×20 h,氨分解率25%~35%;氮化温度560 ℃×20 h,氨分解率30%~40% (总共40 h)。

要点:从氮化过程一开始就连续向氮化包内通入XD超级氮化催渗剂,按上述程序操作。

b)连续氮化80 h:氮化温度540 ℃×20 h,氨分解率25%~35%;氮化温度560 ℃×20 h,氨分解率30%~40% (总共40 h)。重复上述氮化工艺,就实现了80 h氮化的全过程。

要点:从氮化过程一开始就连续向氮化包内通入XD超级氮化催渗剂,按上述程序操作。

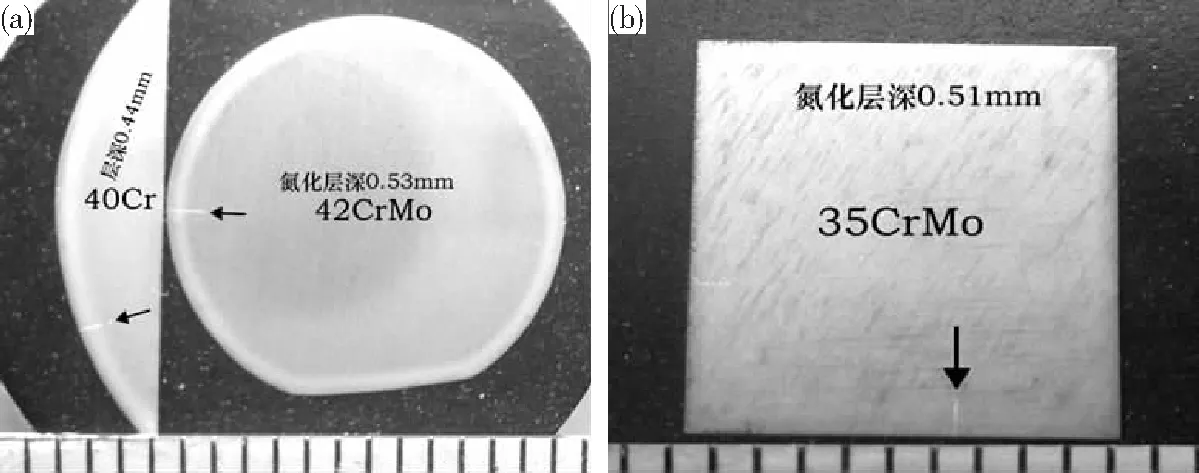

42CrMo钢氮化40 h和80 h试样的宏观照片见图4,检验结果见图3,氮化层深度见表4,氮化层硬度梯度曲线,结果如图5所示。

仔细分析这些曲线,我们得到了最好的氮化层。氮化层深度远远超过了0.50 mm,甚至100 h以内达到0.80~1.00 mm。这是工业生产能够接受的。氮化层深度增加将能够提高零件的耐磨性,提高零件的承载能力。我们把超过0.80~1.00 mm的氮化层深度命名为“超深氮化层”。它可以在各行业中采用。

图4 42CrMo钢氮化40 h(右)和80 h(左)的宏观照片Fig.4 Macro photos of of 42CrMo steel after nitriding 40 h (right) and 80 h (left)

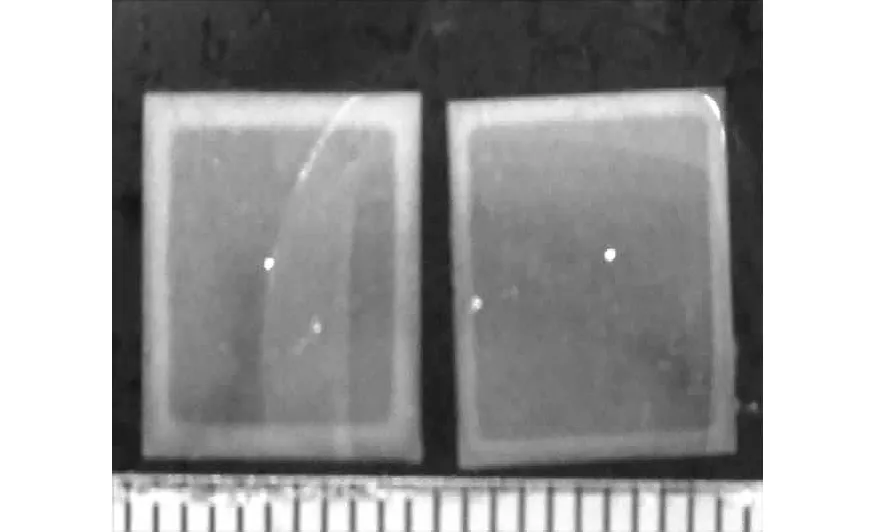

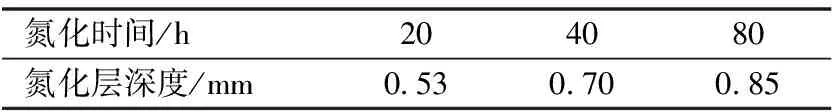

氮化时间/h204080氮化层深度/mm0.530.700.85

图5中的测量点数据

图5 42CrMo钢氮化层硬度梯度曲线Fig.5 Hardness gradient curve of nitrided layer of 42CrMo steel

3.2 马氏体不锈钢的氮化

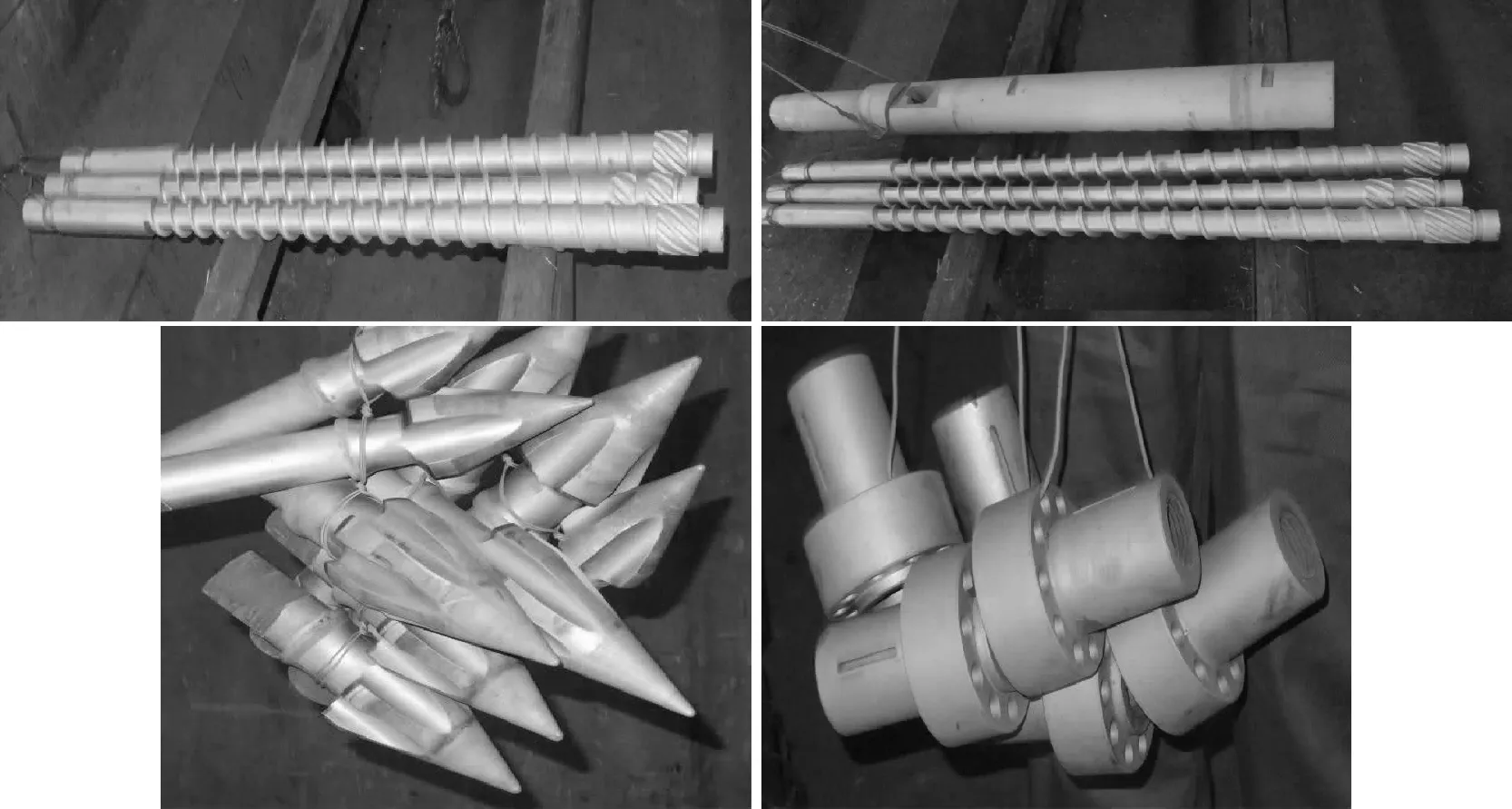

图6为采用XD超级氮化催渗剂氮化的蒸汽轮机阀杆零件照片,这些阀杆零件用C422马氏体不锈钢制造,化学成分见表5。阀杆氮化前未经任何预处理直接用汽油清洗后装炉,氮化过程进行顺利,氮化时间被显著缩短,零件表面呈漂亮的银白色。

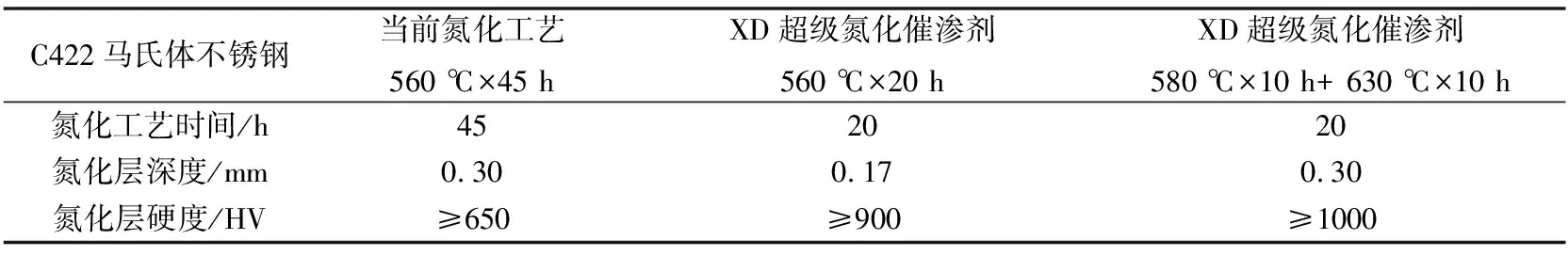

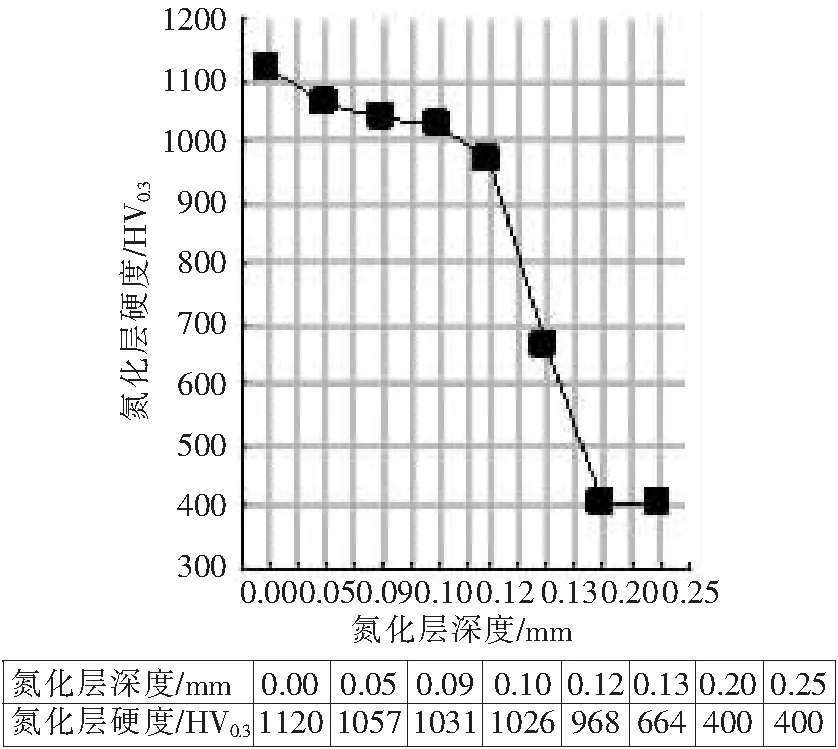

图7为C422 氮化层深度-氮化层硬度变化曲线,氮化工艺为560 ℃×20 h,层深仅为0.17 mm。实际图纸的技术要求为:氮化层深度≥0.30 mm。当前氮化工艺中,如果氮化层深度≥0.30 mm,氮化工艺时间必须≥45 h。现在,将XD超级氮化催渗剂加到当前氮化工艺过程中,则氮化工艺时间立刻就从45 h缩短为20 h。氮化工艺为:580 ℃×10 h,630 ℃×10 h(总共 20 h)。C422 氮化结果见表6。

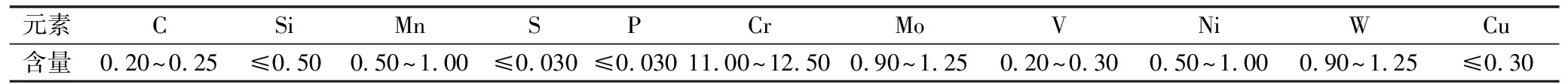

表5 C422钢化学成分(质量分数,%)

图6 XD超级氮化催渗剂氮化后的C422零件Fig.6 The C422 parts after nitriding with the XD super nitriding accelerant

表6 当前氮化工艺与XD超级氮化催渗剂氮化工艺结果的比较

图7 C422 氮化层硬度-深度曲线(560 ℃×20 h)Fig.7 The depth-hardness curve of C422 nitriding case (560 ℃×20 h)

C422马氏体不锈钢氮化工艺为:

1) 用汽油仔细清洗零件表面的油污和赃物;

2) 用高纯氮做载气携带XD超级氮化催渗剂与氨气一起进入氮化包;

3) 氮化工艺:580 ℃×10 h + 630 ℃×10 h(总共20 h);

4) 当温度上升到400 ℃时,开始通入XD超级氮化催渗剂,维持供应直到氮化过程结束;

5) 停止供给XD超级氮化催渗剂;

6) 当氮化包内缓慢冷却到 ≦150 ℃,停止氨气供应;

7) 吊出包内零件,取出试样,送检。

试样的检验结果:氮化层深度0.30 mm;氮化层硬度≧ 1000 HV10kg。

马氏体不锈钢是Cr12型马氏体耐热不锈钢的代表。包括C422、Cr11MoV、Cr12WMoV等。在蒸汽轮机,燃气轮机中有许多重要零件是由它们制造的,而且必须经过氮化处理。运用XD超级氮化催渗剂加入当前氮化工艺中,这是各种技术问题的最好解决方案。

3.3 38CrMoAl应用

在塑料机械中有许多重要零件由38CrMoAl制造,如螺杆等。这些零件在工作中,承受各种繁重载荷,如高温、高摩擦、高挤压等。因此,这些零件必须经过氮化处理。而且氮化技术要求也非常高,氮化层深度0.40~0.70 mm;氮化层硬度850~ 900 HV10kg。

在国内有许多厂家大量生产这些零件。为了生产零件,都采用普通氨气氮化工艺。具体工艺如下:氮化温度530~560 ℃,氮化时间80 h。氮化结果: 氮化层深度≥0.5 mm,氮化层硬度850~900 HV10kg。

现在,将XD超级氮化催渗剂通入现有的氨气氮化系统中,氮化温度530~560 ℃,氮化时间40 h,氮化试样检测结果:氮化层深度0.52~0.58 mm,氮化层硬度≧1000 HV10kg。

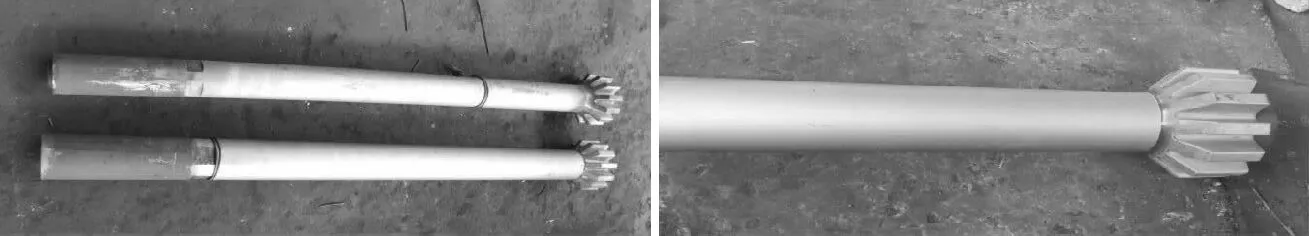

添加XD超级氮化催渗剂到当前氨气氮化处理系统中,氮化时间将从80 h缩短到40 h。用XD超级氮化催渗剂的氮化零件见图8。

图8 氮化零件Fig.8 Nitriding parts

3.4 氮化层深度0.80 ~ 1.00 mm氮化工艺的运用展望

在机械制造行业中,齿轮是最重要的零件。它们承受最重的载荷,工作条件最恶劣。这些零件多用42CrMo制造。对它们的技术要求也非常高。要求如下:氮化层深度≥0.50 mm,许多工厂氮化时间都必须≥80 h。

前面已经叙述了目前的氮化工艺中,添加XD超级氮化催渗剂到现有的氮化工艺系统中,氮化时间就可以从80 h缩短到30 h以内。

如果氮化时间20 h,氮化层深度0.51 mm;如果氮化时间30 h,氮化层深度≥0.60 mm;如果氮化时间40 h,氮化层深度≥0.70 mm;如果氮化时间80 h,氮化层深度≥ 0.85 mm;如果氮化时间100 h,氮化层深度0.80~1.00 h;

众所周知,氮化层深度0.80~1.00 mm齿轮的承载能力,远远高于氮化层深度≥0.50 mm齿轮。因为齿部氮化层的耐磨性非常高,而且齿面的接触疲劳也非常高。因此,氮化层深度0.80~1.00 mm的齿轮是最好的齿轮。氮化层深度0.80~1.00 mm的氮化层应当称作超深氮化层。具有超深氮化层的零件是最好的。

在当前氮化工艺系统中添加XD超级氮化催渗剂是得到最优秀氮化件的唯一正确解决方法。

4 结论

本文展示并推荐XD超级氮化催渗剂及其在工业生产中的实际运用。XD超级氮化催渗剂对当前氨气氮化过程具有超强催渗效果,不仅能显著缩短氮化时间,而且能获得超深氮化层。特别是他能使氮化层深度加深到0.80~1.00 mm。为了得到最好的氮化零件,本项技术适合于工业生产之中。