数控铣机加工斜边成本降低研究

杨 烈

(广东世运电路科技股份有限公司,广东 江门 529728)

0 背景

一般PCB制造的成型方式有铣切、模具冲切、V槽切割(V-Cut)、斜边(板边倒角)等,对于其中的斜边一般采用斜边机(倒角机)制作,而PCB斜边的形态并不是完全统一的,一般分为如下几种(如图1)。

图1 斜边形态(虚线位置为斜边位置)

整条边全部斜边,斜边机可以完成加工;一条边只有部分位置斜边,对于跳斜边,部分斜边机无法精准完成加工;斜边的位置在四条边内部,对于这种内斜边的加工,部分斜边机更是无法精准完成。

遇到第二三种设计,如果工厂没有对应的斜边机加工,那么利用成型铣机加工斜边也是一种选择。

1 面临的实际问题

1.1 成型效率低下

某PCB产品按图2设计,出货每单元为2块板(2pcs/set),1个单元(set)内四条边都需要斜边,并且其中有两条边需要跳斜边,现有的生产流程为:前工序→“V-Cut”→“冲板”→“铣斜边L1面”→“铣斜边L2面”→后工序。

图2 4边均需要斜边的产品 (单位:mm)

“V-Cut”和“冲板”为正常生产流程,员工的操作单位是大的在制板(panel),而当铣斜边时,员工需要每set操作,效率非常低。

1.2 人员作业疲惫且容易出错

在铣斜边生产过程中,每2set一次,铣机运转30 s就需要下板上板,作业员将板摆放整齐后就需要立即去上板下板,人员满负荷工作,但效率并不高。因为要两面斜边,要么两台铣机前后生产,要么一台等一面斜边完成后再加工第二面斜边,产品是set状态,set内是客户的设计,并没有防呆防错的设计,若现场管理不严谨,很容易出现漏斜边的情况。

2 改善方案

2.1 “痛点”分析

若不更改流程和设计,只能增加人手,这并不是解决问题的方向。从流程和设计更改方向着手提升效率,set内是客户的设计,不可能增加明显的防呆设计,只能从panel工作边上面做防呆考虑。

2.2 方案研究

改善前的设计是采用顶端为90°的铣斜边刀,铣刀中心与冲板边偏移0.3 mm。铣机每趟斜2个set。作业员每set板都有一个上板下板的动作(如图3)。如果能够在冲板之前用panel板斜边,那么斜边上板和下板的效率将会成倍提升。同时,能够在panel工作边设计防呆标识,可以一定程度上防止漏斜边情况的发生。如果调整set之间的距离,斜边刀是可以同时斜两条边的。

图3 改善前的设计 (单位:mm)

2.3 可行性研究

改善前排版间距为2.1 mm(如图4),且斜边刀不磨短,产品两面会断开,不利于冲板。若修改排版间距,不磨短斜边刀,间距只有0.3 mm,不利于冲板。

图4 排版间距研究 (单位:mm)

修改排版间距同时磨短斜边刀,两面斜完后还有0.48 mm的残留,板不会断开,则可以进行冲板,且set长边间距1.0 mm可以两个set同时斜边。斜边铣带需要从单边偏移0.3 mm调整为0.5 mm,斜边首件需要用其它方式来确认(如图5)。

2.4 防呆研究

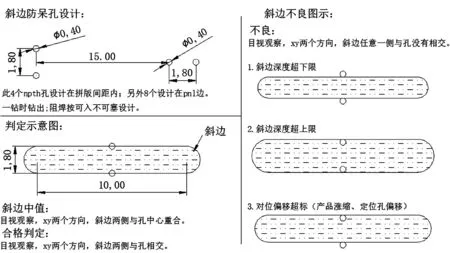

2.4.1 斜边尺寸防呆

Panel斜边后冲板,那么斜边的尺寸规格只有在冲板之后才能直接测量,如果斜边过程中发生不良,只有在冲板时才能发现。同理,Panel斜边需要调整刀具深度来确定斜边尺寸,首件只有在模具其中4个需要单独斜边,以确定首件。其余8个放在panel的四个角,以确定过程中的产品涨缩或偏移。改善前需要有测量工具测数据来判定,经过的防呆设计后,检查斜边是否合格只需要通过目视观察就可以实现,这样就缩短了首件检验效率(如图7)。

图5 磨短斜边铣刀修改排版间距(数据单位:mm)

图6 斜边偏差模拟(单位:mm)

2.4.2 漏斜边防呆

经过3.4.1的防呆处理后(如图8),Panel板是否漏斜边需要每片板观察板面来确定,并不快捷,并且每片板在观察时容易产生视觉疲劳导致误判。如果在panle边最外侧两面各增加一个斜边缺口,这个缺口在斜边程式中最后斜,那么是否漏斜边就会变得很容易识别,只需要将大批量的产品摆放整齐观察缺口即可,可操作性大幅提升,虽然大批量观察,但是并不会产生视觉疲劳。

图7 斜边深度、偏移防呆判定 (单位:mm)

图8 漏斜边防呆

2.5 控制点设置

panle斜边后冲板,冲板的位置有被斜掉一部分,模具的切削力会略有下降,需确认冲板边毛刺问题。

虽然设计有一系列防呆措施,冲板后斜边尺寸得以展现,但仍需进行过程抽检以防过程中的变异导致产品不良。

3 总结

本文中所展示的大panel板斜边后冲板,流程并没有减少,而斜边效率却成倍提升。在提升效率的同时,增加了质量管理防呆,使产品相比改善前更不容易出错。

改善前流程:前工序→“V-Cut”→“冲板”→“铣斜边L1面”→“铣斜边L2面”→后工序

改善后流程:前工序→“V-Cut”→“铣斜边L1面”→“铣斜边L2面”→“冲板”→后工序

实际生产过程中set尺寸越小,效率提升幅度越大。

根据斜边角度不同以及冲板铣板的不同,还可以考虑利用V-Cut来进行斜边以提升成型效率。