AP1000核电站蒸汽发生器上部支承耳板螺栓卡涩问题分析

史科,顾绉宙,吴志远

(国核工程有限公司,上海 200233)

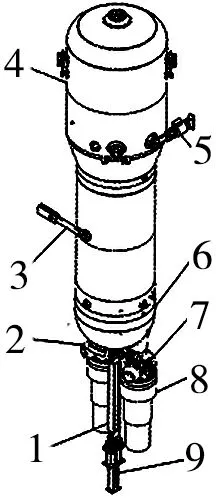

核电站蒸汽发生器(Steam Generator, SG)是将反应堆的热能传递给二回路介质以产生蒸汽的热交换设备。第3代AP1000核电技术采用2台典型的直立式带有一体化汽水分离器的U形管自然循环的蒸汽发生器,其下部直接连接了两台反应堆冷却剂泵,SG与反应堆冷却剂泵的组合体重量由SG下部球型封头的单柱支承件承受,在SG上部有两组互为90°布置的共4个辅助支承,下部有一个侧向支承,其结构布置如图1。

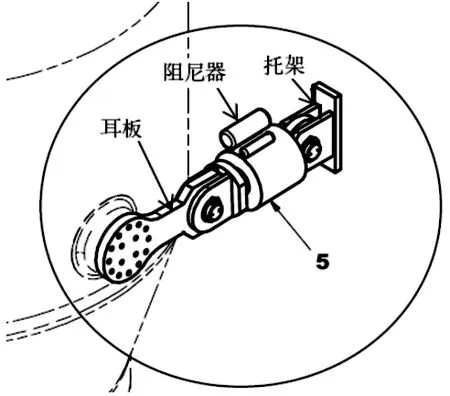

SG上部侧向支承(件5)由耳板、阻尼器、托架组成(图2)。每一块耳板通过16个螺栓与SG耳轴连接。

图1 AP1000蒸汽发生器支承结构布置

图2 SG上部侧向支承

1 螺栓卡涩情况

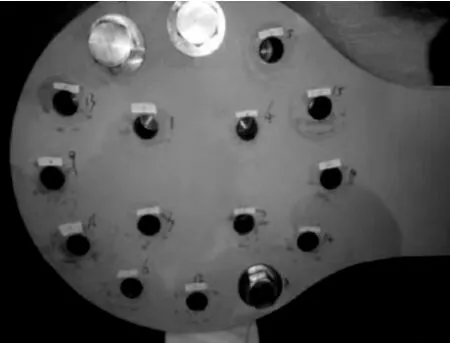

施工方(CNF)用无纺布清理完某核电项目SG A耳轴螺纹孔后,未对螺纹孔进行进一步清理,开始蒸汽发生器A(SG A)上部支承耳板的安装工作。在安装16个耳板螺栓时,施工方发现部分螺栓无法旋转到底。SG A南北两侧的上部支承耳板螺栓的16个螺栓中分别有10个螺栓无法旋转到底,螺栓剩余约3~48mm无法拧入。于是现场决定将螺栓取出,进行螺栓及螺纹孔检查。施工方使用棘轮把手拆除螺栓,SG A南侧拆除6颗螺栓,剩余8颗螺栓未能取出,北侧拆除16个,剩余3颗螺栓未取出。卡涩螺栓分布情况分别见图3、4。

图3 SG A南侧耳板及卡涩螺栓分布图

图4 SG A北侧耳板及卡涩螺栓分布图

为查明螺栓卡涩的原因,现场分别用螺栓和内螺纹厂家提供的通止规对螺栓和内螺纹进行了复查,发现两者均通过厂家提供的通止规要求,且两个通止规均在标定期内。通止规见图5、6。随后用分别通过通止规验证的SG B耳轴内螺纹及安装螺栓再次进行试装,当旋入一定深度后,阻力突然增大,存在再次卡涩风险,于是及时退出。

2 螺栓卡涩原因及分析

螺栓卡涩问题产生后,从螺栓及螺纹孔检测、螺栓及螺纹孔加工工艺、螺栓及螺纹孔清洁等方面分析了螺栓卡涩的原因,并提出了相应的改进方法。

图5 螺栓通止规1.750-8UN-2A

图6 螺纹通止规 1.750-8UN-2B

2.1 螺栓及螺纹孔未进行全旋合长度检测

SG上部支承耳板螺栓厂家及SG耳轴内螺栓厂家对超长旋合长度的螺纹检查缺少经验,仅用标准通止规对螺纹进行了检查,未按照标准要求采用与旋合长度相等的特殊通规检查。

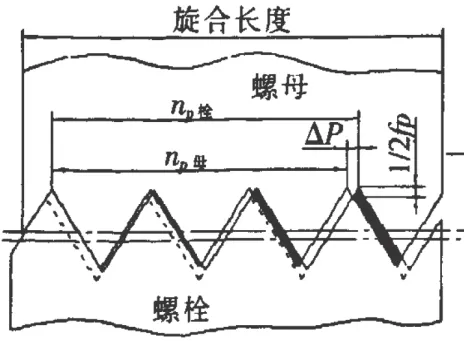

SG上部支承耳板螺栓规格尺寸为1.750-8UN-2A×8.63,SG耳轴螺纹孔尺寸要求为1.750-8UN-2B×5.2(最小深度),耳板光孔深度为111.1±0.5mm,因此,可计算得出耳板螺栓旋入SG耳轴内螺纹的最小深度8.63×25.4-111.1±0.5=108.1±0.5mm。108.1mm长的旋合长度是公称直径D 1.750的2.43倍。而通常标准通止规检查仅适用于旋合长度≤1.5倍的公称直径。根据ASME B1.1第5.3章节当设计上旋合长度有特殊要求时,如超过标准旋合长度公称直径的1.5倍时,需要用与旋合长度相等长度/厚度的螺纹通规进行检查。因为影响螺纹匹配的螺纹功能直径,除与中径偏差、牙型偏差有关外,还与螺纹旋合长度有关,主要体现在螺纹螺距和导程偏差对功能直径的影响。

(1)螺距误差的影响。螺距误差包括螺距局部误差和螺距累积误差,而后者与旋合长度有关。旋合长度越长,螺距累积误差越大,如图7,随着旋合长度的增加,螺距累积误差越大,最终在阴影部分发生了干涉。

图7 螺距累积误差的影响

(2)导程偏差的影响。螺纹导程偏差的影响即为螺纹轴线的直线度影响,旋合长度越长,螺纹轴线的直线度误差越大,故对旋合性的影响也就越大。因此,螺栓及内螺纹厂家提供的标准通止规仅对局部长度的螺纹进行了检查(该标准通规检查范围为2的长度范围内的螺纹,实际旋合长度为≥5.2),没有对螺孔/螺栓全长的螺纹检查,无法发现螺纹在全长范围内由累积螺距偏差和螺纹轴线偏差带来的影响,这是螺栓发生卡涩的直接原因。

2.2 内螺纹一次攻钻产生的问题

经调查,SG耳轴内螺纹厂家在钻内螺纹时,采用丝锥一次攻钻到底,而未进行多次攻钻和回钻,导致实际内螺纹由于加工挤压应力发生变化,恶化了螺栓的匹配性。尽管专用丝锥的刀具精度较高,螺距误差和轴线误差的较小,但丝锥通过挤压切削的方式加工内螺纹,加工过程中挤压应力较大,尤其当内螺纹一次攻钻成型时,螺孔内壁积累的挤压应力较大,当丝锥撤出后,螺孔会释放挤压应力发生形变,导致实际螺纹存在牙型偏差或螺纹内径公差偏小,降低了长旋合螺纹既有的安装裕量,最终导致螺栓安装时发生卡涩。

2.3 清洁问题

现场施工部在安装该螺栓前,对螺纹孔用无纺布进行了擦洗,导致细微的无纺布纤维残留在内螺纹中,这也是螺栓安装时发生卡涩的原因之一。

3 改进措施

3.1 改进螺纹的检测方式

针对旋合长度超过公称直径1.5倍的螺纹,内外螺纹制造厂家需要根据实际的旋合长度要求设计制作与旋合长度等长的螺纹通规对螺纹进行逐个检查,如发现存在卡涩风险,需用加工工具进行精修,控制螺纹的加工公差。

3.2 提高螺纹的加工质量

针对类似的长旋合螺纹,内外螺纹制造厂应选择合理的加工工艺,提供螺纹的加工精度,减少加工后的螺纹挤压形变。如铣削内螺纹时,应避免加工刀杆刚性差导致的偏差,如加工刀杆的微量变形,加工振动和刀片磨损。铣削或丝锥加工螺纹时选择合理的冷却液,避免加工刀具在加工过程中发生热变形,在加工结束后通过精修或丝锥反复回攻的方式,最终确保螺纹通过4.1通规的检测。本案例中,在现场取出SG支承耳板卡涩螺栓后,用丝锥对SG耳轴内螺纹进行了多次回钻以修正和是否挤压应力形变,确保替换的新螺栓不发生卡涩。

3.3 选择合理的螺栓/螺纹加工公差

在某些情况下,要求旋合长度大于标准旋合长度时,为保证正确装配,可根据ASME B1.1统一英制螺纹第5.3.1(b)&(c),对螺纹孔或螺栓中径的公差进行修正的方法给予解决。下面就以标准螺纹孔对螺栓增加裕量的方法进行说明。SG上部支承耳板螺栓规格尺寸为1.750-8UN-2A×8.63。LE(旋合长度)=4in(2.3倍直径);用标准内螺纹装配。附加裕量等于0.5TD2(标准旋合长度的中径公差),查表得到0.5TD2为0.00375,故修整后的螺纹编号为1.746-8UNS-2A。对应的中径公差由1.6665~1.6590修整为 1.6628~1.6553。

3.4 螺纹的清洗

螺栓安装前应彻底清理螺栓螺纹毛刺,清理内螺纹毛刺时应采用对应加工的丝锥再次攻钻螺纹的方式清理掉螺纹毛刺,并建议用压缩空气进行清洗,避免其他异物留存在内螺纹中。