桥吊联系梁及尾梁承轨梁制作拼装精度控制

钱燕燕,冯子垒,崔银玲

(上海振华重工(集团)股份有限公司,上海 201913)

双小车桥吊的门框联系梁布置的轨道承载着门架小车运行,其轨道铺设面的承轨梁平整度和整体直线度的质量是运行平稳基础。为满足自动化感应系统中主小车和门架小车对中误差±25mm的允许范围,保证门架小车轨道排装和减少油漆后门框尾梁动火校正等工作,设计部门对门架小车轨道铺设可调范围进行优化,将左右侧范围由±6mm提升至±50mm,此种形式的改善仍然采用原施工工艺导致承轨梁的制作误差无法满足精度要求,迫使制作工艺进行改进和优化。

1 承轨梁精控难点

承轨梁制作时面板易变形。新的承轨梁设计形式在承载门架小车轨道区域增加了整条的熔透对筋腹板,这些加强的对筋焊缝,装配焊接时承轨梁面板易变形弯曲。门框拼装局部焊接变形大。门框联系梁、尾梁和陆侧立柱承轨梁拼装时,因对接处焊接量大,箱体对接位置的门架小车承轨梁的整体直线度、面板平整度难以控制,造成面板对接位置的平整度、直线度超差。

2 承轨梁精控方案

针对以上制作难点分析,进行了深入的讨论研究,编制出相应的施工工艺方案。该方案在实施过程中经过了多次优化和改进,要求门架小车承轨梁制作、施焊和测量都必须按照此精控要求来执行,确保每一项尺寸都达到要求范围内。相关精控方案如下:(1)承轨梁制作精控。(2)承轨梁斜腹板安装、焊接工艺精控。(3)门框拼装时门架小车承轨梁对接处斜腹板安装工艺。

3 承轨梁试验段

在此之前尚未制作过此种形式的承轨梁,为积累制作经验和提前暴露出制作过程中存在的问题,分别采用3种工艺方案制作5m承轨梁试验段。

(1)制作承轨梁1号试验段。承轨梁1号试验段按照正常施工工艺进行焊接装配,由于承轨梁局部焊接量大和制作经验不足,承轨梁面板因焊缝收缩导致面板产生角变形(图1)。经分析后总结出主要原因为:①未采取变形控制。承轨梁制作时未对斜腹板与承轨梁面板的烧焊区域进行反变形校正。②斜腹板焊缝坡口过大。焊接时斜腹板与面板的自然坡口以及衬垫焊的间隙要求,导致间隙超标,斜腹板与承轨梁面板焊接时热输入量大,焊缝收缩严重,导致承轨梁面板角变形达13mm,通过多次校火后在焊缝位置出现急弯,无法满足门框承轨梁平整度要求。③焊接模拟演算。根据记录的焊缝焊接参数、装配间隙和设计结构形式;由焊接工程师对斜腹板与承轨梁焊接产生的焊接变形进行模拟计算(图2)。

图1 第一次试制段角变形严重

图2 承轨梁焊接变形模拟计算

(2)制作承轨梁2号试验段。针对第一种情况,翼板上安装临时工艺卡码和斜腹板上安装加强板的形式强制控制变形,按照WPS严格控制电流、电压装配间隙等施工,并跟施工部门进行了技术交底,虽平整度和尺寸都能够达到图纸技术要求,但存在以下缺陷:①焊后应力释放。应力延迟释放可能会发生变形,平整度仍然无法控制。②焊后修补。增加的牢固工艺卡码有效的克服焊接变形,但拆除时打磨和修补的工作量大,增加生产成本,极易对母材造成损伤。③疲劳等级下降。搭焊的临时焊缝对母材的疲劳等级减低,周期载荷的作用下容易产生裂纹,后期无法弥补的损失。

(3)制作承轨梁3号试验段。承轨梁制作经验和烧焊变形的原因分析,制作第三根承轨梁试制段。制定相应的反变形控制方案,防止承轨梁斜腹板焊接后面板变形方案和现场制作过程:①为保证承轨梁斜腹板焊接后面板变形,在制作H型钢时,承轨梁面板预放反变形量。承轨梁面板横向校正反变形量6mm,保证面板与斜腹板装配线位置2mm反变形量,纵向平整度2mm。装配承轨梁加强板件,需要保证斜腹板装配线位置的2mm反变形。注意衬垫与母材之间点焊在坡口位置,不得点焊在母材区域,按照反变形校正翼板烧焊完斜腹板后翼板边丝变形1.5mm以内,校反变形时,使用半自动火焰割刀进行校正,保证面板校正时均匀受热,温度控制在600℃左右,避免出现因面板受热不均产生波浪现象。 ②装配承轨梁斜腹板。斜腹板焊接坡口不开制,利用斜腹板与门框承轨梁面板形成的自然角度进行焊接,减少焊接收缩,规范焊接顺序和焊角大小。③根据上述试制段焊接后测量数据,在承轨梁斜腹板、承轨梁面板上安装卡码和加强板,测量焊前、焊后H型钢直线度和扭曲度等。按照以上方法进行试制的第三根承轨梁经测量检验面板平度在1mm/1m,符合相关制作要求。事先放的反变形和控制焊角和控制焊接顺序,门框承轨梁焊接后经过校正后;面板平度在±1mm/2m,符合图纸要求。针对上述原因,对试制段中的问题难点进行针对性的讨论研究,制定详细的施工工艺,包括WPS和斜腹板与承轨梁焊接顺序及焊角大小等因素进行严格要求。

4 门框联系梁及尾梁的承轨梁精控

承轨梁贯穿门框联系梁、陆侧立柱连接段、门架尾梁3部分箱体。首先承轨梁T型钢单独进行预制,承轨梁斜腹板暂时不安装。门框联系梁、陆侧立柱连接段、门架尾梁箱体制作时安装承轨梁T型钢。箱体制作成型后,保证门框联系梁、陆侧立柱连接段、门架尾梁直线度后,安装承轨梁斜腹板。

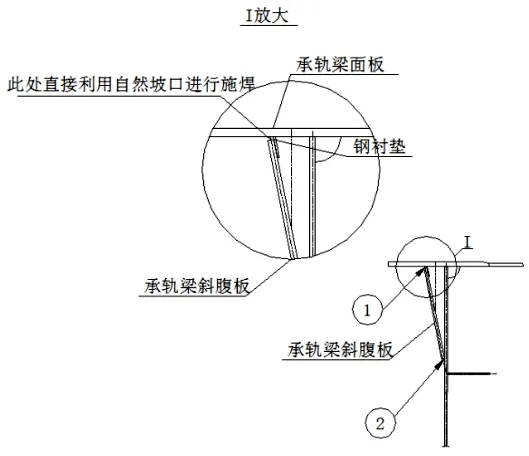

(1)承轨梁与结构箱体装配。安装承轨梁时需按照以下工艺要求进行操作:①安装斜腹板前,要按照制作第三根承轨梁试验段时的要求对承轨梁面板校反变形量。②承轨梁斜腹板安装时,受空间限制斜腹板与承轨梁面板焊接采用钢衬垫焊接(见图3)。注意钢衬垫与T型钢装配前打磨倒角2mm,与母材之间点焊在坡口位置,不得点焊在母材其他区域。定位焊两端打磨斜势,以便保证焊缝要求。③烧焊斜腹板焊缝时,先烧焊①处焊缝,再烧焊②处焊缝(见图3)。每一条焊缝烧焊时,从中间位置向两端对称施焊。④焊接完成后,检查承轨梁翼板纵向的局部平整度(1mm/1m),横向的角变形以及承轨梁的直线度和扭曲度。

图3 斜腹板装配衬垫及烧焊要求

(2)门框联系梁段、陆侧立柱与门架尾梁段拼接精控要求。防止门框竖立后尾梁段会有下绕,设计对尾部进行了反自重的线型设计,可以满足带载的情况达到预期的线型效果,门框拼装时预放拱度值。①为方便承轨梁直线度及承轨梁面板平整度调整和线型控制,结构制造时需要在承轨梁T型钢对接端口两侧各预留500mm暂不施焊。待对接端口调整到位,承轨梁直线度及平整度符合图纸要求后烧焊对接焊缝。②拼装焊缝检验合格后,将对接处两端未安装的承轨梁斜腹板(L=1000mm)安装到位。斜腹板对接采用衬垫焊,焊缝做UT100%+MT100%探伤检测。③门框拼装焊接工作完成后,检测门架小车承轨梁面板纵向的局部平整度、横向的角变形以及承轨梁的直线度和扭曲度。

5 结语

承轨梁焊接反变形控制、焊接顺序优化和门框拼装尺寸的有效控制能够完全达到制作精度要求,实践证明该技术方案可行、有效。目前已经成功的运用到公司青岛自动化岸桥、洋山自动化岸桥、摩洛哥自动化化岸桥等都得到成熟运用,为自动化岸桥的推广做出有力的技术支持,提升了自动化岸桥的竞争力。