基于LabVIEW和myRIO的遥控跑车加速度检测系统

纪 敏,高 锐,沈嵘枫*,谢诗妍,李显阳,范佐恒,罗宇姝

(1.福建农林大学,交通与土木工程学院,福建 福州 350002;2.福建省林业科学研究院,福建 福州 350002)

随着科学技术的发展,林业索道运输工程设计越来越趋向智能化。索道运输在已有研究的基础上进行优化,成效显著。林业索道的运载工具遥控跑车是国内外森林工程界公认的高性能全自动跑车,它具有无需依靠制动器即可在索道沿线任意点起落吊钩集运材的功能[1]。遥控跑车具有的主要特点是通过一个无线电遥控进行远程控制,由液压传动操纵的握索机构控制跑车停留点、落钩时机来进行集运材生产作业;适用于长距离多跨单线多索闭合往复式索道;淘汰了电话、旗语等方式,采用无线电遥控直接指挥绞盘机操作[2]。遥控跑车改善了山场作业工人的劳动条件,提高生产效率、确保生产安全;实现林业索道生产集、运、归、装作业[3]。因此,对遥控跑车运行情况的分析控制直接影响木材的生产安全与生产效率,工人的劳动强度以及经济与社会效益[4]。智能化技术工程日趋成熟,2013年11月,美国National Instruments公司发布嵌入式创新试验与项目开发平台NI myRIO,其基于Xilinx Zynq技术,集成双核ARM处理器以及丰富的可编程逻辑资源[5],通过LabVIEW图形化编程语言,为遥控跑车运行情况的检测提供创新方案[6]。NI myRIO尺寸小巧,易于安装在跑车上;内置WiFi功能与加速度计传感器,可通过无线方式传输数据并部署代码,对遥控跑车加速度进行智能和远程操作控制[7]。根据遥控跑车所处的恶劣工作环境,具有运行路线曲折复杂,地势落差大、重载大、能耗大、磨损大等特点[8]。在前人研究的遥控跑车系列基础上,通过不断试验总结,采用IOT(Internet of Things)技术将遥控跑车、芯片和电脑连接,对遥控跑车运动作业检测系统进行设计[9]。通过对索道作业进行测振试验,获得遥控跑车的三轴加速度值,检测系统测试遥控跑车的平稳状态,进而推动工程索道总体发展[10]。

1 遥控跑车检测系统总组成

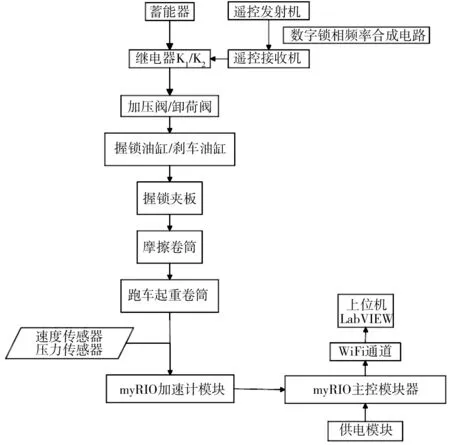

集材索道以轻型遥控跑车为主要设备,以多通道调频(VHF)无线电遥控系统为控制核心。遥控发射机发出“握索”指令,遥控接收机远程接收,继电器K1接通,加压电磁阀通电,蓄能器释放高压油,并供油至握索油缸和刹车油缸,此时,跑车锚定于承载索,摩擦卷筒解除制动[11]。牵引索的行动改变摩擦卷筒的转动,通过齿轮传动带动起重卷筒转动,完成起钩、落钩的动作[12]。在接收机接到“卸荷”指令后,继电器K2接通,卸荷电磁阀通电,刹车、握索油缸的压力油回流至油箱,弹簧作用握索板张开,跑车锚定解除;此时,摩擦卷筒制动,跑车上的牵引索实行重载和回空运行[13]。基于NI myRIO的遥控跑车检测系统,利用NI myRIO便携式可重构的特点,将其安装在遥控跑车起重卷筒上,测得跑车在三轴方向上的加速度。NI myRIO控制模块主要由板载的Xilinx Zynq芯片和ARM Cortex-A9核心组成,内置WiFi功能,外板集成速度计,可自定义编程FPGA,可在LabVIEW上开发图形化程序。软件通过LabVIEW进行程序框架的搭建,硬件通过NI myRIO进行数据采集处理,并发送至上位机,LabVIEW的前面板实时显示加速度检测数据[14]。NI myRIO直接安装在跑车起重卷筒外部,但不受起重作业影响,外部电源为myRIO主控模块器供电,通讯采用WiFi通道连接至上位机软件。检测系统的总体结构如图1所示。

图1 检测系统的总体结构

2 检测系统的硬件设置

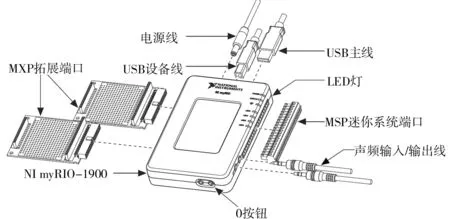

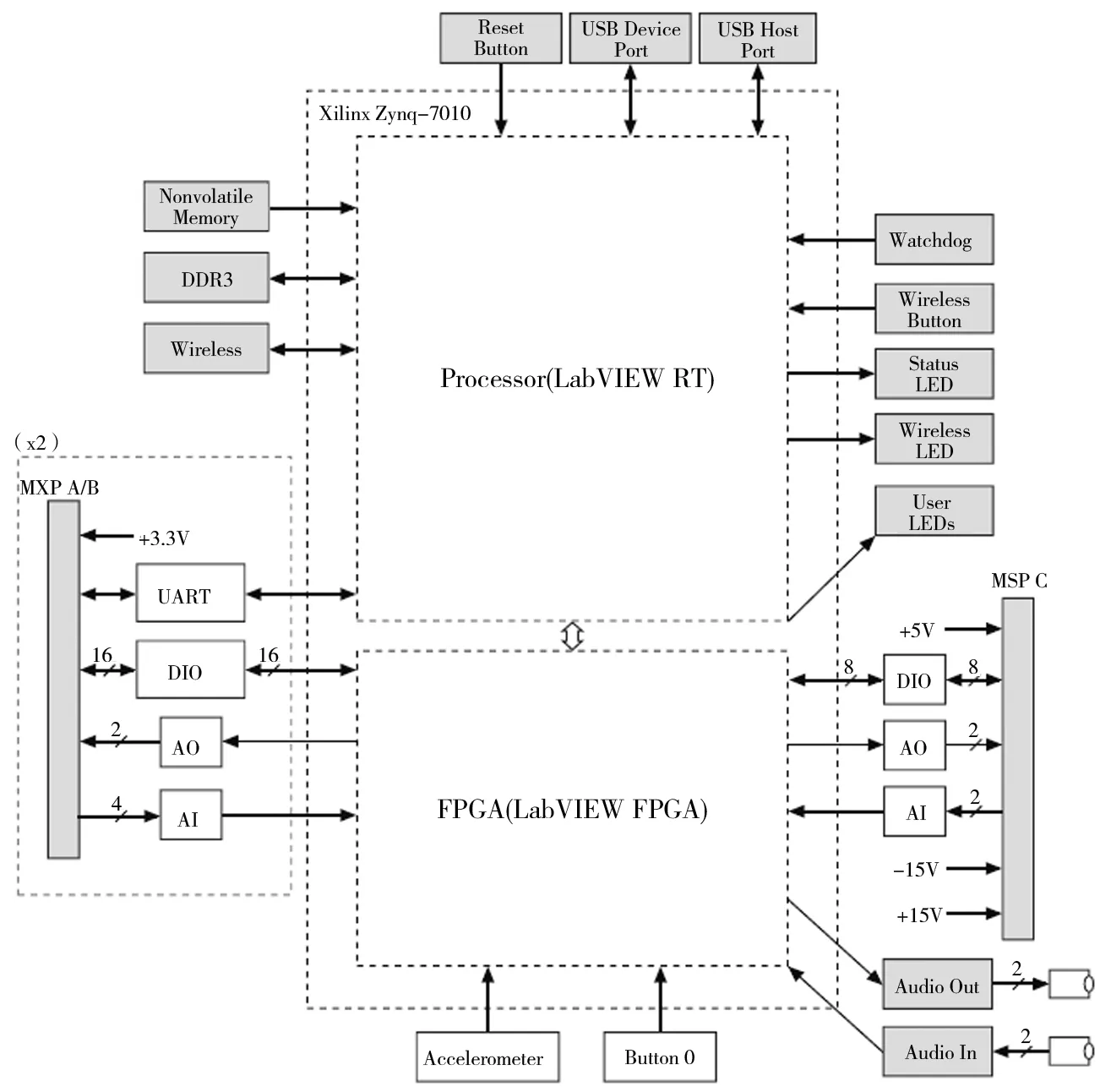

NI myRIO检测系统以微控制器模块为核心,用于实时参数采集、数据处理与存储、数据通信等[14]。内部的FPGA在处理数据时采用并行方式,可更加快速、精准地对加速度数据进行可靠处理。NI myRIO-1900由MXP拓展端口、电源线、USB设备线、USB主线、LED灯、MSP迷你系统端口、声频输入/输出线与0按钮组成,具体构造如图2所示。NI myRIO-1900通过USB和无线802.11b,g,n连接主机。NI myRIO-1900原件的I/O口,根据VCC、GND、DI、DO数字电路接口性能,对数据进行模拟量与数字量采集,RT与FPGA等内部技术为myRIO提供处理等功能,NI myRIO-1900硬件模块如图3所示。

图2 NI myRIO-1900组成

图3 NI myRIO-1900硬件模块

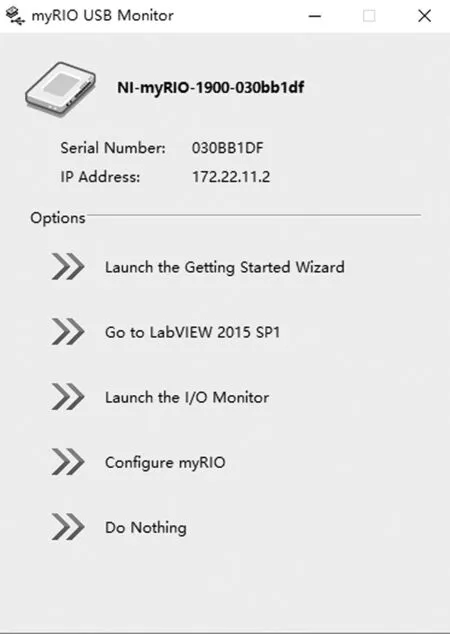

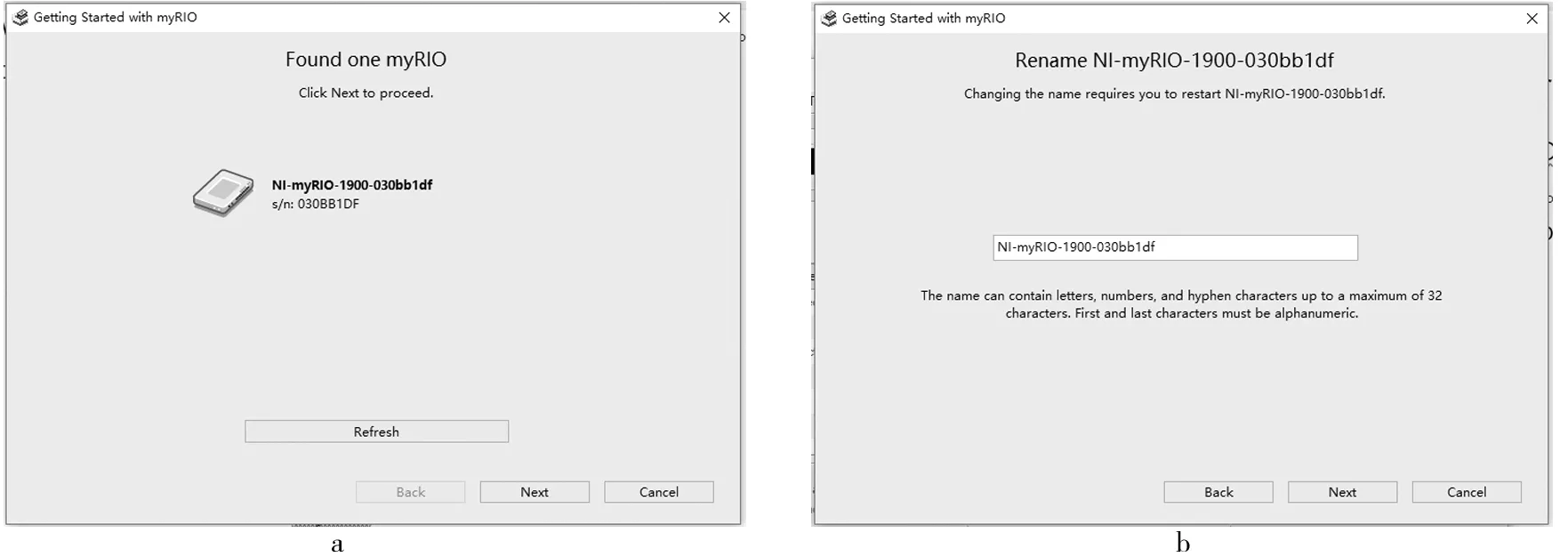

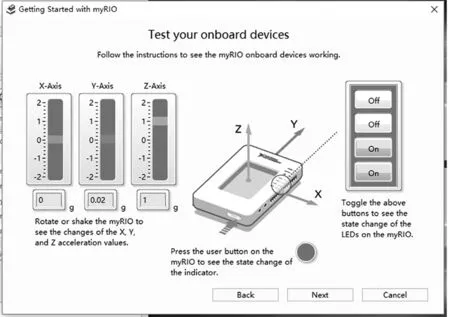

NI myRIO-1900硬件检测系统经过无线设置,利用NI MAX(Measurement&Automation Explorer)远程控制NI myRIO-1900 030bb1df如图4所示。对NI myRIO-1900进行网络配置。无线适配器wlan0设置图如图5所示。在无线适配器wlan0中,设置无线为“连接至无线网络”,连接无线网络“-HiWiFi-Guest-132”,配置IPv4地址“DHCP或Link Local”,保存以上设置即可连接到无线。此时IP地址有以太网和无线两种形式,可用USB连接或者WiFi连接至PC机。电源适配器用DC 12 V,1.5 A为NI myRIO-1900供电,点亮NI myRIO的POWER灯;用192256A-01 TYPE USB A/B 2.0 1 METER 1537 12506 连接NI myRIO与PC机,PC机显示myRIO USB Monitor界面(见图6)。点击Options中的Launch the Getting Started Wizard,找到并启动NI myRIO-1900 030bb1df,如图7a所示,重命名为NI-myRIO-1900 030bb1df,如图7b所示。用PC机对myRIO面板设备进行检测(见图8)。测试参数界面中的“X-Axis,Y-Axis,Z-Axis”三轴坐标就是遥控跑车的采集对象加速度值。

图4 NI myRIO-1900 030bb1df远程控制 图5 无线适配器wlan0设置图

图6 NI myRIO-1900 USB控制

图7 启动myRIO

图8 测试板载设备

3 检测系统的软件设计

3.1 控制系统的主程序设计

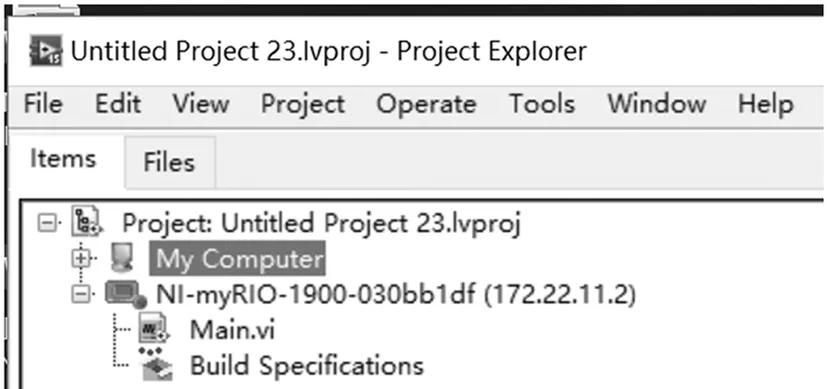

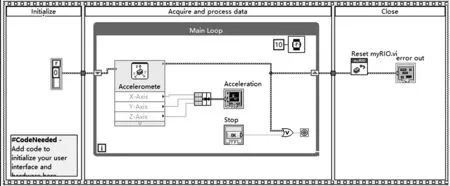

软件架构按照功能划分为参数初始化、信息采集、输出与输入控制、WiFi通讯与人机交互等。参数初始化配置程序主要包括NI myRIO控制核心模块的运算与数据参数的初始化(三轴加速度)。信息采集程序是NI myRIO自带的加速度计模块,加速度计模块就是物体在加速过程中作用在物体上的力,就像地球引力(重力),在数据采集前面板中用g作为变量[10]。myRIO中的加速度传感器将测点的加速度信号转化为电信号,传输至前置放大电路,再由信号调理电路调整信噪比,最后进行模数转换送至PC机,PC机对数据进行存储显示[15]。加速度传感元件运动时,质量块受到反向作用惯性力,产生形变(其悬臂梁应力与应变也变化),悬臂梁上的扩散电阻感受形变,形变量与加速度成正比。利用硅阻效应,通过电桥电路,搭建阻值与应变正比关系,测量输出电桥电压变化来完成加速度测量。在林业索道上应用myRIO加速度计测量遥控跑车振动摇晃加速度值,达到控制测振的目的。WiFi通信程序主要包括上位机通过与NI myRIO自身板载的WiFi模块相连接,进行数据传输以及将上位机上的控制传递给myRIO使其根据上位机的操作进行运动;人机交互程序包含按键处理子程序和显示子程序两个方面,实现系统各模块数据显示、参数设置和数据查询等功能[16]。测试板载设置完毕,开启LabVIEW,创建NI myRIO项目。无线设置之后,在WiFi条件下创建项目,打开Project Explorer窗口,再打开LabVIEW中现成算法Main.vi(见图9),算法函数设计如图10所示。

图9 创建NI myRIO项目

图10 算法函数设计

3.2 数据记录文件保存

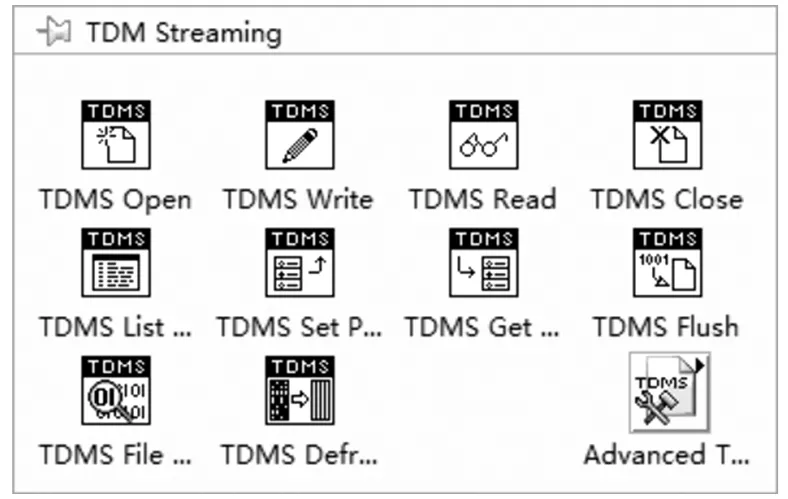

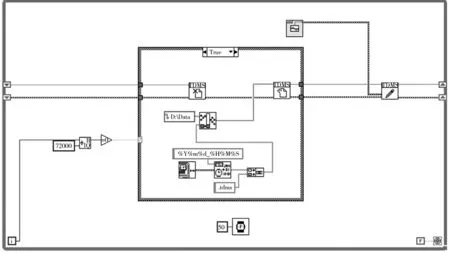

当控制系统将运行时的数据传送到上位机时,采用TDMS(见图11)文件来将传感器采集到的数据传送到上位机时,采用TDMS文件夹来对传感器采集到的数据执行单元进行记录,这样不仅可以实时观察,还可以实时在任务项目执行后期进行数据分析,对项目完善和技术改进很有帮助。TDMS文件的逻辑格式遵循文件、通道组与通道三层TDM结构。TDMS文件格式是NI用在测量领域的通用数据文件格式,TDMS以dll为核心内容,以segment为内部结构核心,一个通道可对应多个segment,一个segment可对应多个通道。每写一次TDMS,硬盘产生一个segment;每读取TDMS,逐个读出segment。TDMS文件存储连续采集的循环间隔是50 ms,则一小时是3 600 s,即通过i来控制;当达到72 000时,经过一个小时,创建一次新文件,并保存新数据,以当前时间命名文件,最后,存储在D盘Data路径TDMS文件。程序框图设计以实现数据记录保存,如图12所示。

图11 TDM面板

图12 TDMS文件存储的程序框图

4 在Windows终端检测

4.1 遥控跑车检测系统试验

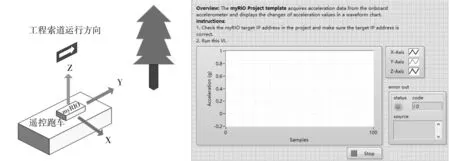

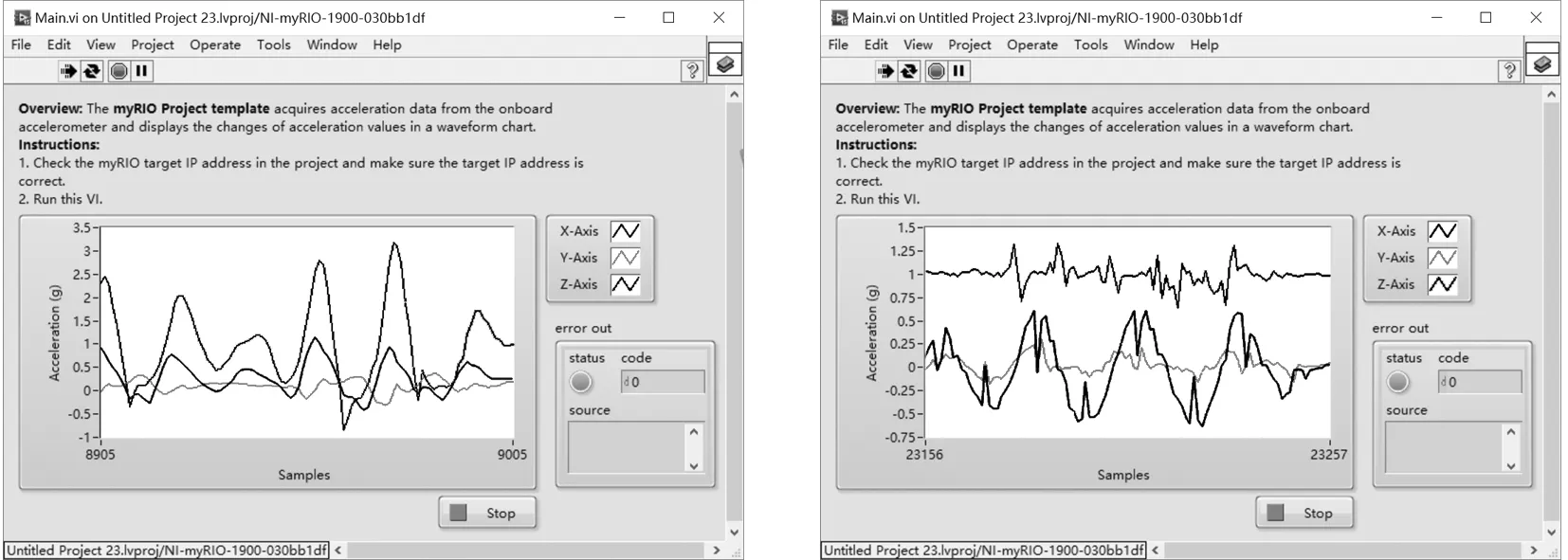

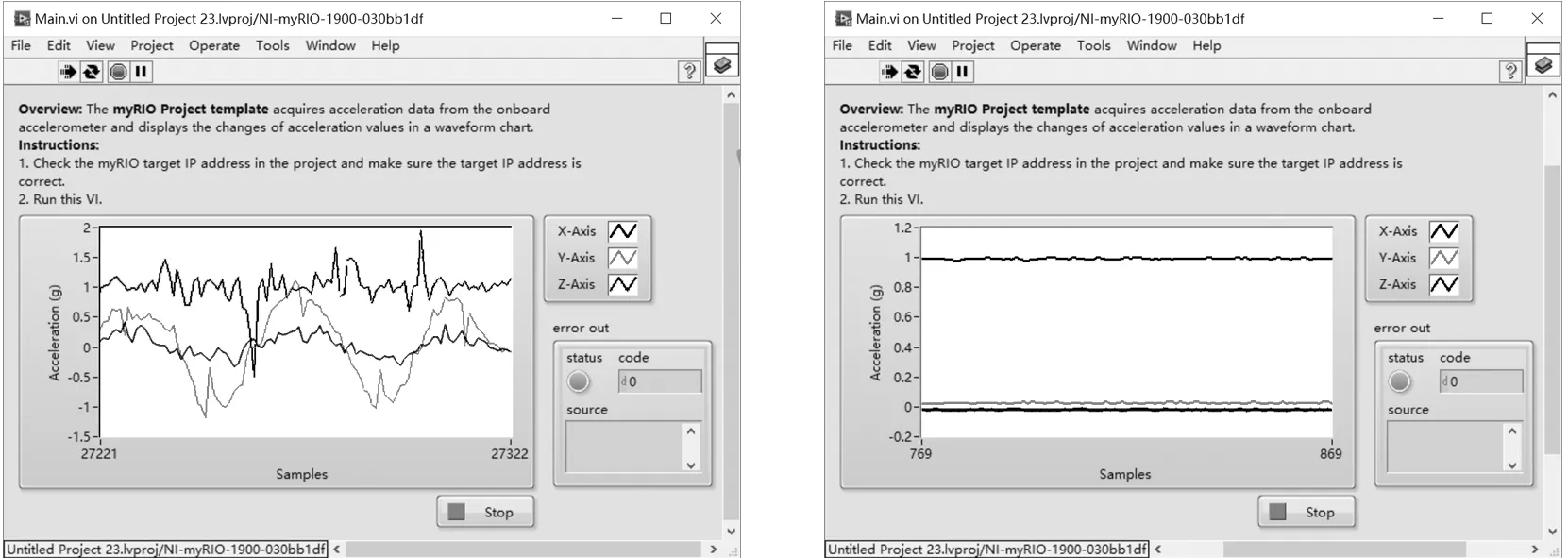

利用LabVIEW直观的图形化编程前面板具有良好的遥控跑车加速度检测界面,使其能够实现NI myRIO核心控制对遥控跑车三个维度加速度的检测。将NI myRIO绑于遥控跑车上,固定的三维方向:Y轴朝向前进方向,X轴朝向左右方向,Z轴朝向上下方向(见图13)。Windows终端操作界面(见图14)能够实时对数据进行采集,观察数据的变化。经过林区工程索道实地试验,由于地势落差等原因,遥控跑车在Z轴上的加速度曲线变化最陡(见图15);在侧面晃动幅度较大等情况下,遥控跑车在X轴上的加速度曲线变化最陡(见图16);前进方向前进加速度曲线较陡时,Y轴曲线变化明显(见图17);平稳运行曲线变化如图18所示。

图13 NI myRIO捆绑于遥控跑车的位置图14 windows终端操作界面

图15 垂直方向抖动 图16 左右方向抖动

图17 前进方向抖动 图18 平稳运行

4.2 数据及效果分析

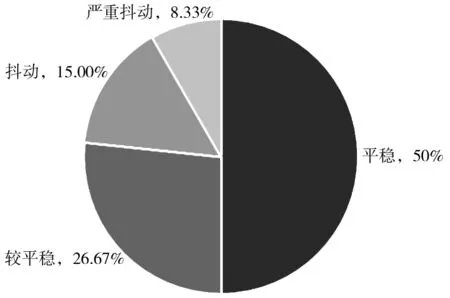

图19 遥控跑车在1 h内运行状态分析

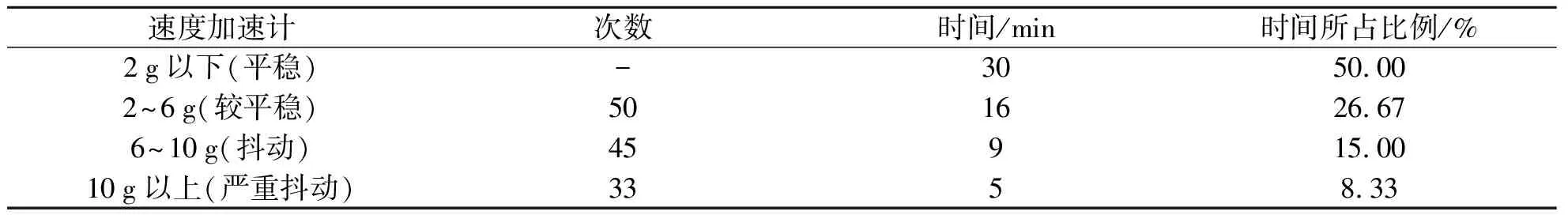

根据遥控跑车测量系统试验得出,上位机通过与NI myRIO自身板载的WiFi模块进行信息传输,在局域网内,数据传输具有高效稳定的无线速率。三轴加速度计在空间三个维度上检测遥控跑车在索道上的运动状况,控制遥控跑车对工程索道的运行磨损情况与托运木材时的安全情况。通过LabVIEW软件平台收集加速度变化数据,具体如图14~图18所示。通过数据记录文件保存模块记录跑车运行情况的实时加速度情况。将图18的平稳运行状态作为参照标准,Z-Axis保持在1g,X-Axis与Y-Axis保持在0g。模拟一个参照标准,当X、Y、Z三轴的加速度在2g范围内跳动属于平稳状态;当X、Y、Z三轴的加速度在2~6g内跳动属于比较平稳状态;当X、Y、Z三轴的加速度在6~10g内跳动属于抖动状态;当X、Y、Z三轴的加速度在10g以上的范围跳动属于严重抖动状态。经过试验,根据图13所示的方式将myRIO捆绑于实验室模拟工程索道进行作业,在1 h内对试验数据进行收集,具体如表1所示。再用excel软件通过绘画时间所占比例绘制饼状图(见图19)进行分析,由图19可知,在实验室模拟索道上进行实验作业,有一半的时间遥控跑车处在平稳状态;有26.67%的时间处于较平稳状态;有15.00%时间处于抖动状态;有8.33%的时间处于严重抖动状态。综合以上分析可知,被试验的这一条工程索道基本处在比较平稳的工作状态,工程索道的管理者可以较少地更换检查维修索道。如果遥控跑车经常在6g以上的加速度状态运行,那么工程索道的管理者要频繁更换检查维修索道,加速度作为检测索道使用年限的一个参数,起到检测跑车平稳安全运行的作用。

表1 myRIO在遥控跑车上所收集到的数据

5 结论

基于LabVIEW和NI myRIO的具有智能和人工操作两种检测模式的遥控跑车三轴加速度检测系统,成功将NI myRIO强大的数据处理功能与LabVIEW编程的优势完美结合。并且应用参数初始化、信息采集、输出与输入控制、无线WiFi通信技术与数据的分析和处理等技术,使工程索道遥控跑车的运行情况通过三轴加速度参数图像呈现。由于在索道作业过程中,如果遥控跑车振动摇晃过大,对运输货物伤害很大,容易掉落,与此同时会存在安全隐患等问题,所以加速度参数数据的采集就显得尤为重要。针对林区中遥控跑车在索道上常常出现的问题,对其进行实时振动测试与分析。通过设置测试数据的四个参照标准:平稳、较平稳、抖动、严重抖动,来划分跑车的平稳情况。NI myRIO自带的加速度计不仅能敏感遥控跑车卷筒间力矩、摩擦力矩等扰力因素引起的抖动,还能敏感检测因外扰力-风阻、地基振动等带来的轴系晃动。加速度是全面评价工程索道遥控跑车抖动性能的有效方法。该测量方法可以为工程索道遥控跑车的智能检测控制发展提供另外一种全新的思路,为系统最终性能指标评价提供数据支撑,有助于对工程索道遥控跑车进行优化设计。