失稳边坡及挡土墙的综合治理研究

邱 岗

(信阳职业技术学院建筑工程学院,河南 信阳 464000)

1 工程概况

山西煤销集团三元微子镇煤矿位于山西省潞城市,属于在建矿。该矿联建楼和办公楼于2011年年初开始建设,2012年年底投入使用。两栋建筑均为框架结构独立柱基础,位于垂直边坡的坡顶处,该边坡南北倾向东西走向,边坡从西向东高度递减,坡顶与坡底的最大高差为10 m,两栋建筑物位于坡边的正南方向,距离坡边大概有15 m,坡边建有重力式挡土墙,挡墙沿着边坡的走向布置,挡土墙最高处为10 m,最低处大概有3 m,挡土墙采用片石砌筑。2013年5月办公楼前边坡处挡土墙开始变形开裂,且墙体向外倾斜,挡墙伸缩缝处变形开裂最为严重,坡顶处的混凝土路面大面积开裂下沉,联建楼和办公楼墙体出现不同程度的裂缝,影响到了建筑物的正常使用。

2 工程地质条件

3 事故原因分析

通过查阅资料,两栋建筑所处的黄土坡当时的最大坡高远大于10 m,考虑到整体的建筑布局,将坡高削减为10 m,在挖运土方的过程中对坡体土体扰动较大。根据办公楼和联建楼内的墙体裂缝分布以及发展情况分析,可以得出由于地基土的不均匀沉降导致墙体产生斜裂缝,同时通过对建筑物的连续沉降观测数据分析,得出办公楼和联建楼主要是北侧柱基产生较大沉降,而南侧柱基基本不产生沉降,两栋建筑物的基础类型均为独立柱基础,地基土不均匀沉降更易导致墙体的开裂。办公楼和联建楼门前的路面开裂原因也是因为土体的沉降导致,路面铺筑前仅是用机械将场地简单推平,在做水稳层以前场地土体受到雨水的浸泡,土体含水量增大,土体压缩性增大,施工时并未严格按照分层碾压分层夯实,最终在路面铺设完成以后,土体继续固结,沉降加大,导致路面开裂。挡墙开裂的原因,主要是因为边坡有失稳迹象,内侧土体的沉降给挡墙施加了过大的侧压力,导致挡墙开裂。

4 加固方案及设计参数

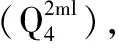

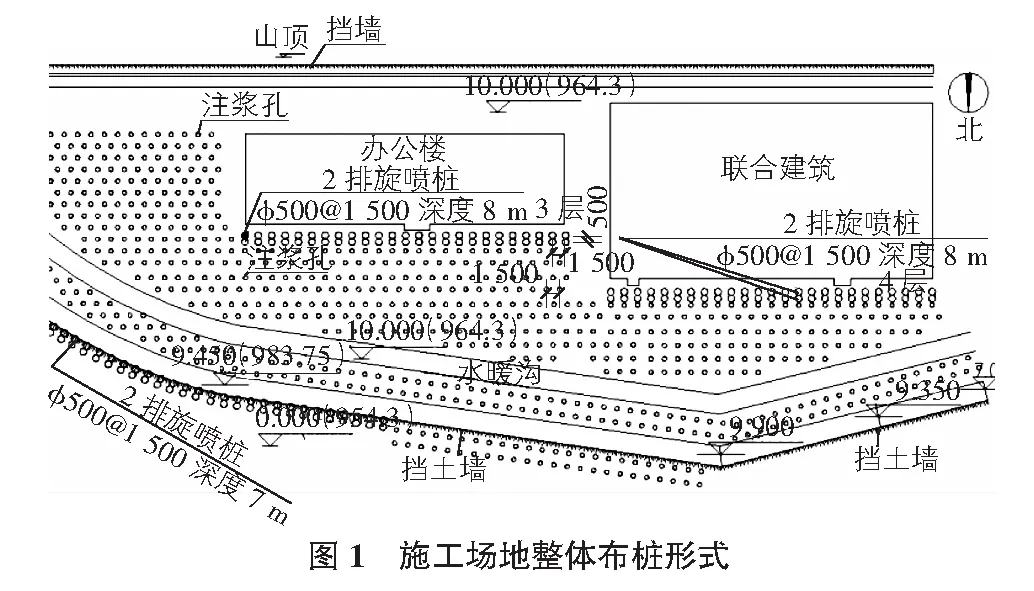

根据对事故原因的详细分析,制定出合理的加固方案。联建楼和办公楼的柱基、挡墙内侧主动区土体以及片石挡土墙都需要加固。1)对于柱基和挡墙基础的加固,采用单管高压旋喷桩加固技术[1-3],该技术利用钻机将带有特殊喷嘴的注浆管插入设计处理深度后,用高压泥浆泵等装置,以22 MPa~40 MPa的高压流,把浆液从喷嘴中喷射出去冲击破坏土体,同时钻杆以一定速度向上提升,浆液与土粒混合,待浆液凝固后,在土体中形成一个具有较高强度的水泥土柱状固结体,每米水泥用量180 kg左右,水灰比1.0,施工场地整体布桩形式见图1。2)挡土墙则采用土钉墙加固方式[4],土钉体的锚固力是“点力”,通过挡墙表面编网喷锚后,可以将“点力”转换为“面力”,以维持整个墙体的稳定。土钉采用成孔灌浆工艺,孔径100,倾角15°。土钉体采用HRB335D22螺纹钢筋,长度10 m~12 m,梅花形布置,坡面喷射100 mm厚C20混凝土,混凝土中配置φ8@200×200钢筋网片,土钉孔内灌注水泥浆,每米注浆水泥用量为30 kg左右,水灰比0.45~0.55,注浆压力0.4 MPa~1.0 MPa,采用孔底式注浆。3)对于坡顶路面下土体加固则采用钻孔注浆加固[5-7],垂直钻孔注浆加固的目的是将挡土墙内侧的主动土区土层进行注浆充填固结,提高土层的密实度,内摩擦角,粘聚力和变形模量,改善土层物理力学性能,提高抗变形能力。注浆孔采用梅花形布置,孔径为60 mm~90 mm,孔深8 m,注浆管采用32钢管或PVC管,前端部位设注浆孔,直径8 mm,间距0.5 m,注浆每米所用水泥量约60 kg,注浆压力0.2 MPa~1.0 MPa,水灰比0.4~0.5,注浆采用跳孔注浆施工,对于多排布孔方式,先注外排孔后注内排孔,以减少跑浆。整体加固设计见图2。

5 加固施工

5.1 旋喷桩施工

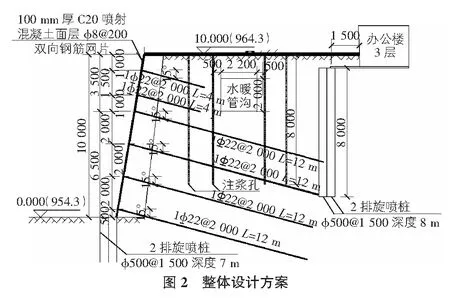

1)单管高压旋喷桩施工的主要设备见表1。

表1 单管高压旋喷施工的主要设备

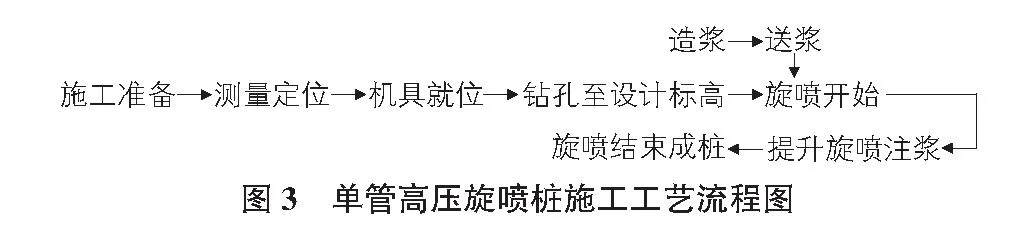

2)单管高压旋喷桩施工工艺流程见图3。

3)单管高压旋喷桩施工要点。

a.旋喷钻机到达指定桩位后,必须将钻头对准孔位中心,同时整平钻机,钻机的垂直度偏差不大于1%~1.5%。就位后应进行低压射水试验,用以检查喷嘴是否畅通,压力是否正常;b.在成孔施工中为防止土体堵塞喷嘴,应带浆下钻不采用干钻;c.造浆过程应严格按照水泥浆液配合比拌制,每桶浆液的搅拌时间不小于5 min,使水泥充分水化;d.成孔至设计深度后,必须在泵压不小于25 MPa后才可提升钻杆,每柱只能旋喷一次,待水泥土凝固后进行下一根桩施工,尽量减少旋喷施工对地基土体的扰动,产生附加变形;e.旋喷施工时严格控制钻杆提升速度和转速,提升速度不大于20 cm/min,转速约20 r/min;f.施工中对于不反浆的桩体应调整注浆量连续复喷,使桩体周围土体孔隙被浆液充分填充,直至有冒浆出现。

5.2 土钉墙施工

挡墙加固的土钉墙施工与基坑土钉墙施工有较大不同。首先挡墙的10 m高度,施工中需要搭设钢管架,浆砌片石挡墙给土钉成孔带来很大难度,且在挡墙厚度范围内极易塌孔,成孔设备应选用潜孔锤,在挡墙宽度范围内应选用套管跟进的成孔方法。

1)土钉墙施工的主要设备见表2。

表2 土钉墙施工主要设备

2)土钉墙施工工艺流程。

搭设钢管架→放孔→钻设土钉孔→土钉安装→注浆→初喷2 cm厚底层混凝土→编网并焊接压网筋→复喷表层混凝土至设计厚度。

3)土钉墙施工控制。

a.钢管架搭设时步架高度和横杆间距应与土钉的竖向间距和横向间距保持一致,既方便施工,同时又经济;b.土钉成孔时,对于表层挡墙厚度范围内的土钉孔应加大孔径,一是防止卡钻,同时也方便孔内的土颗粒被压缩空气吹出;c.土钉注浆采用孔底二次注浆方式,第一次注浆直到浆液从孔口溢出为止,在间隔2 h后,进行第二次补浆,补浆时注浆管应尽可能往孔内插入,且增大注浆压力,直到浆液从孔口溢出为止。

5.3 钻孔注浆

钻孔注浆施工工艺简单,本工程采用ZSDL-190全液压履带式工程钻机挤压成孔,砂浆搅拌机拌制水泥浆,BW-250高压注浆泵进行注浆成型。

1)钻孔注浆施工工艺流程。

布孔→钻机就位→挤压成孔→下注浆PVC管→注浆。

2)钻孔注浆施工注意事项。

a.成孔选用挤压干成孔方式,钻机直接将光圆钻杆压入土体,在成孔的同时产生挤土效应,使土体更加密实;b.成孔后要及时下注浆管以免塌孔,孔口处要采用水泥砂浆封孔;c.注浆要采用多次注浆的方式,第一次注浆压力应保持在0.5 MPa左右,直到发现地表有溢浆,或注浆泵压力表压力陡增,则应停止注浆,在第一次注浆2 h后,要进行第二次注浆,注浆压力应保持在1 MPa左右,待注浆泵压力陡增,则停止注浆,在注浆完成一个星期后,要进行第三次注浆,此处注浆的目的是为了封堵注浆管,此次注浆采用水泥砂浆灌注。

6 结语

1)高压旋喷桩在地基加固施工中,它既有通过土体置换形成高强度水泥柱体支挡柱基之功效,同时又具有地基土体高压注浆的效果,可以减小土体孔隙,改变土的性质,提高其抗剪强度,减少沉降,现有建筑物地基通过高压旋喷桩加固后,有效的消除了地基土体的不均匀沉降。

2)土钉墙对于片石挡墙的加固,通过土钉体的被动受力,阻止了墙后主动区土体的继续变形,减小了墙体承受的侧压力,从而有效的消除了挡土墙的继续变形。

3)钻孔注浆对于挡墙内侧主动区土层的加固,通过浆液的渗透、挤压、劈裂作用以及成孔时的挤土作用,提高了土体密实度,有效的消除了土体的沉降变形。