三轴向冲击载荷作用下RDX基PBX炸药损伤模式与表征

蔡宣明, 张 伟, 高玉波, 范志强

(1. 中北大学 地下目标毁伤技术国防重点学科实验室,太原 030051; 2. 哈尔滨工业大学 高速撞击研究中心,哈尔滨 150080)

PBX炸药具有高能钝感以及低密度特性,且力学性能较为稳定,在导弹战斗部装药及大型攻击性武器中的应用尤为广泛[1-3]。而战斗部装药结构无论在何种武器当中都是薄弱环节,在高速侵彻攻击目标过程当中,时常因装药结构损伤而引起局部“热点”从而使得战斗部提前起爆,大大削弱了对攻击目标的毁伤作用,甚至因暴露导弹轨迹而自身安全受到威胁,攻防两端将引起一连串不可预估的后果[4-5]。因此,对战斗部装药意外起爆的损伤源头研究迫在眉睫。

PBX炸药损伤特性研究是当前国际热点和难点问题,近年来,国内外相关学者对战斗部损伤研究报道主要集中在准静态及SHPB动态加载下的宏观和细观损伤分析[6-7]。李俊玲等[8]应用巴西圆盘实验实现间接拉伸的方式对某PBX炸药的损伤特性进行分析,并应用晶体颗粒穿晶断裂和脱黏理论对PBX炸药细观损伤进行表征,认为脱黏裂纹在载荷作用初期就已发生。陈鹏万[9]将实验和理论相结合,对某高聚物黏结炸药细观损伤进行研究和探索,其研究结果表明,晶体颗粒表面与黏结剂脱黏,以及黏结剂成穴失效是PBX炸药损伤最主要的破坏机理。Gould等[10]对PBX炸药从损伤到失效过程的转变进行了预言,其应用损伤本构模型中的一个简单损伤参数来预言PBX炸药的力学响应特性,而非用于表征细观损伤特点,Gould等采用渗透理论来区别PBX炸药细观结构脱黏损伤和裂纹形式失效,并应用该理论对晶体颗粒的破裂量和破裂尺寸进行预测。Ellis等[11]在静态应变率加载条件和一定温度下完成 EDC37的力学拉伸实验进行研究含能材料力学性能与损伤演化之间的内在关联。综合分析国内外对PBX炸药损伤特性的研究报道,很多研究报道多集中在准静态和SHPB加载方式下的研究成果,而对PBX炸药在高g值载荷作用下的细观损伤模式及其与损伤度相关的影响因素之间的量化关系研究亟少。

本研究基于一级轻气炮,对PBX炸药在三轴向冲击加载作用下的损伤特性展开实验研究,结合数值模拟手段,探索PBX炸药试件实验后的密度与外载荷之间的量化关系,并应用扫描电子显微镜(SEM)和Griffith颗粒裂纹断裂强度理论研究PBX炸药在径向约束条件下的细观损伤形式及机理。

1 实 验

1.1 实验材料及试件

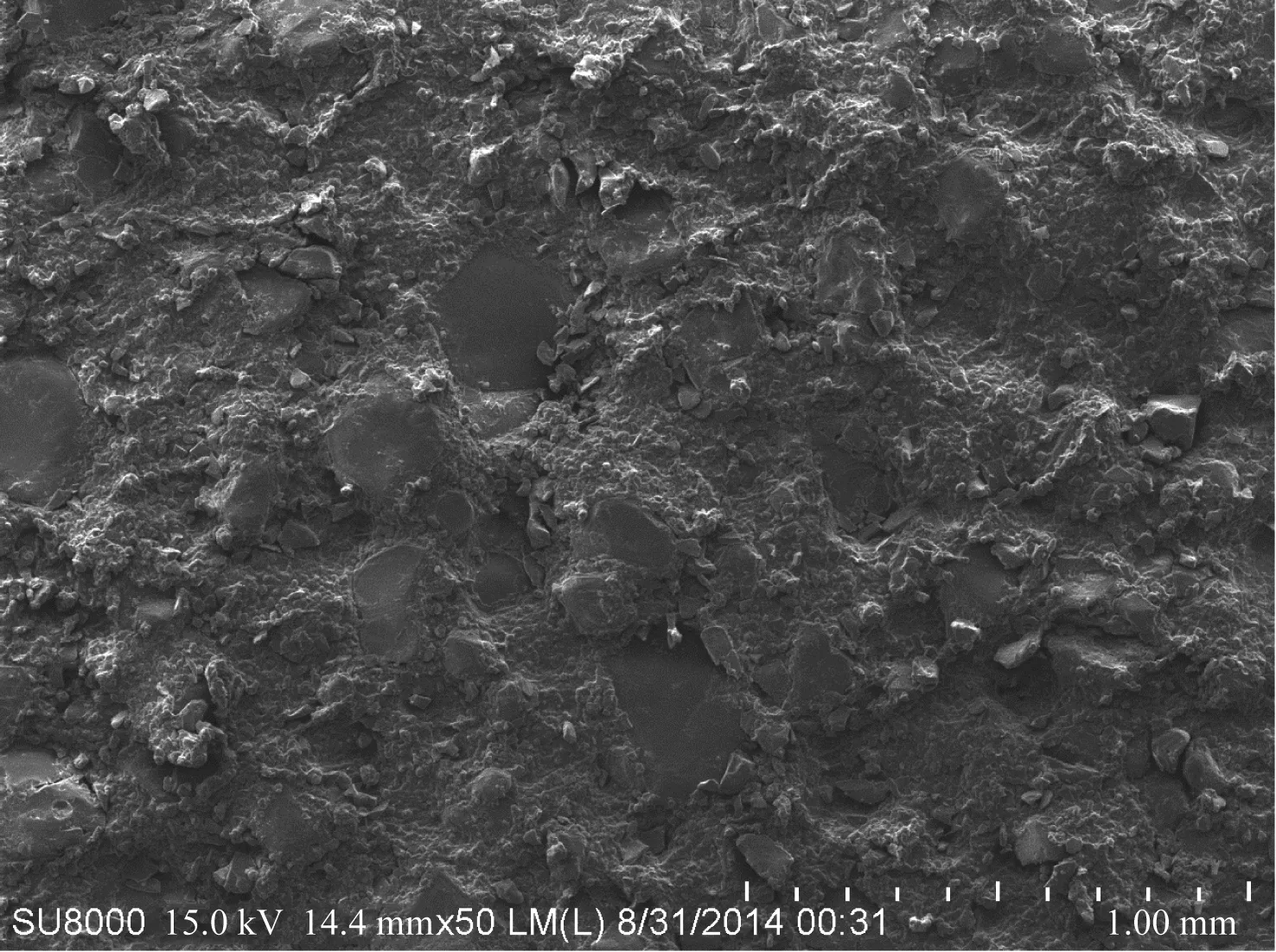

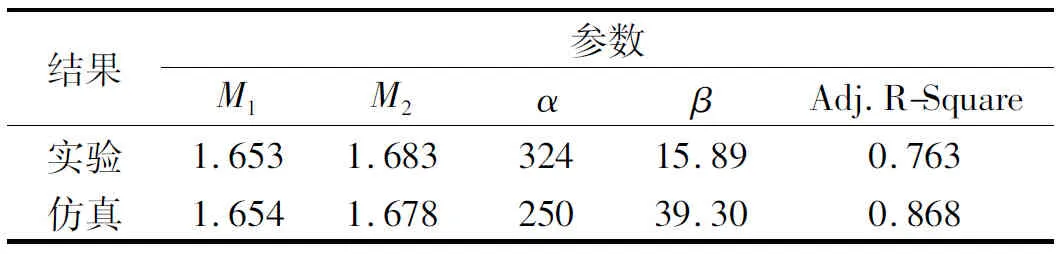

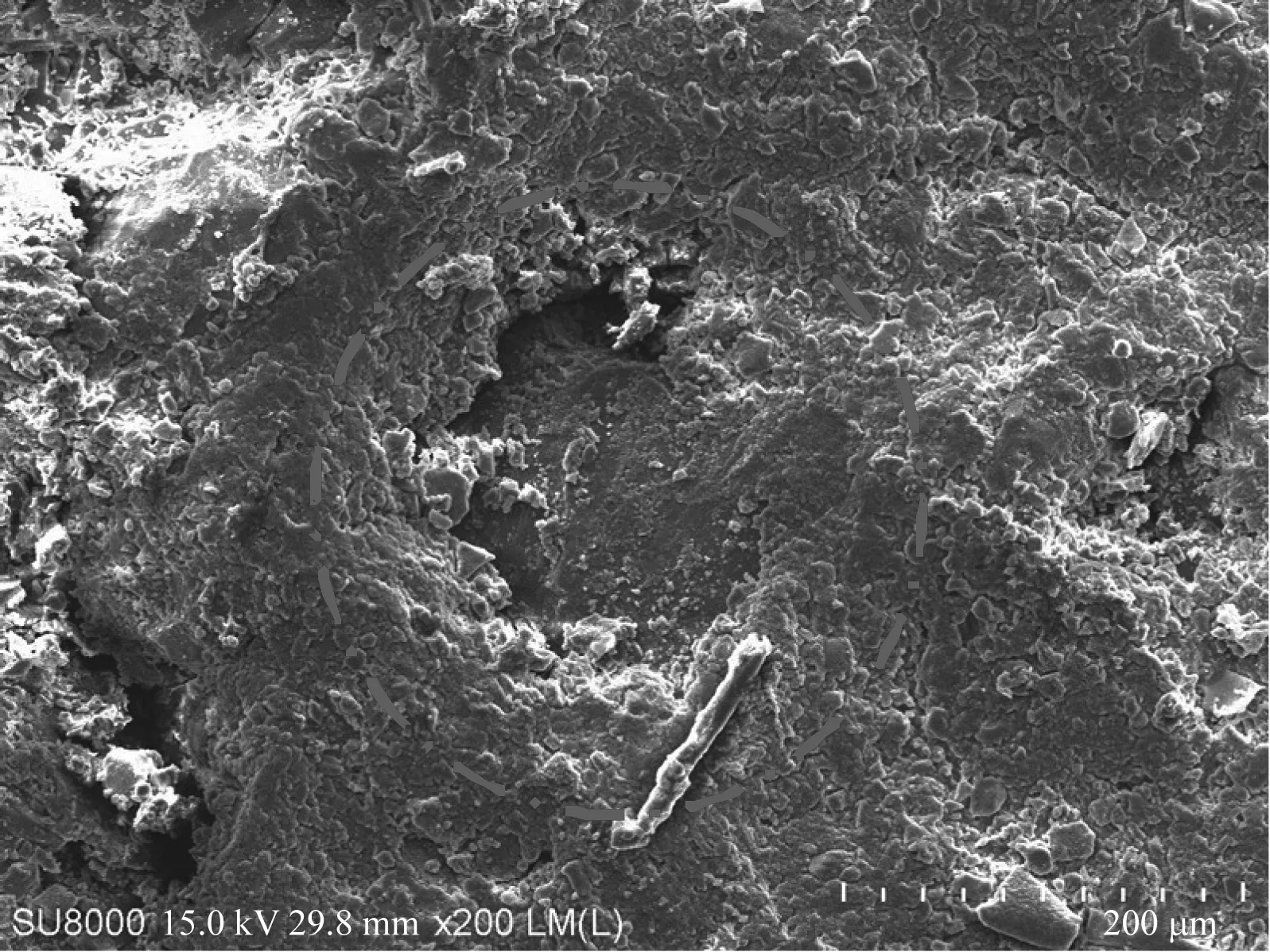

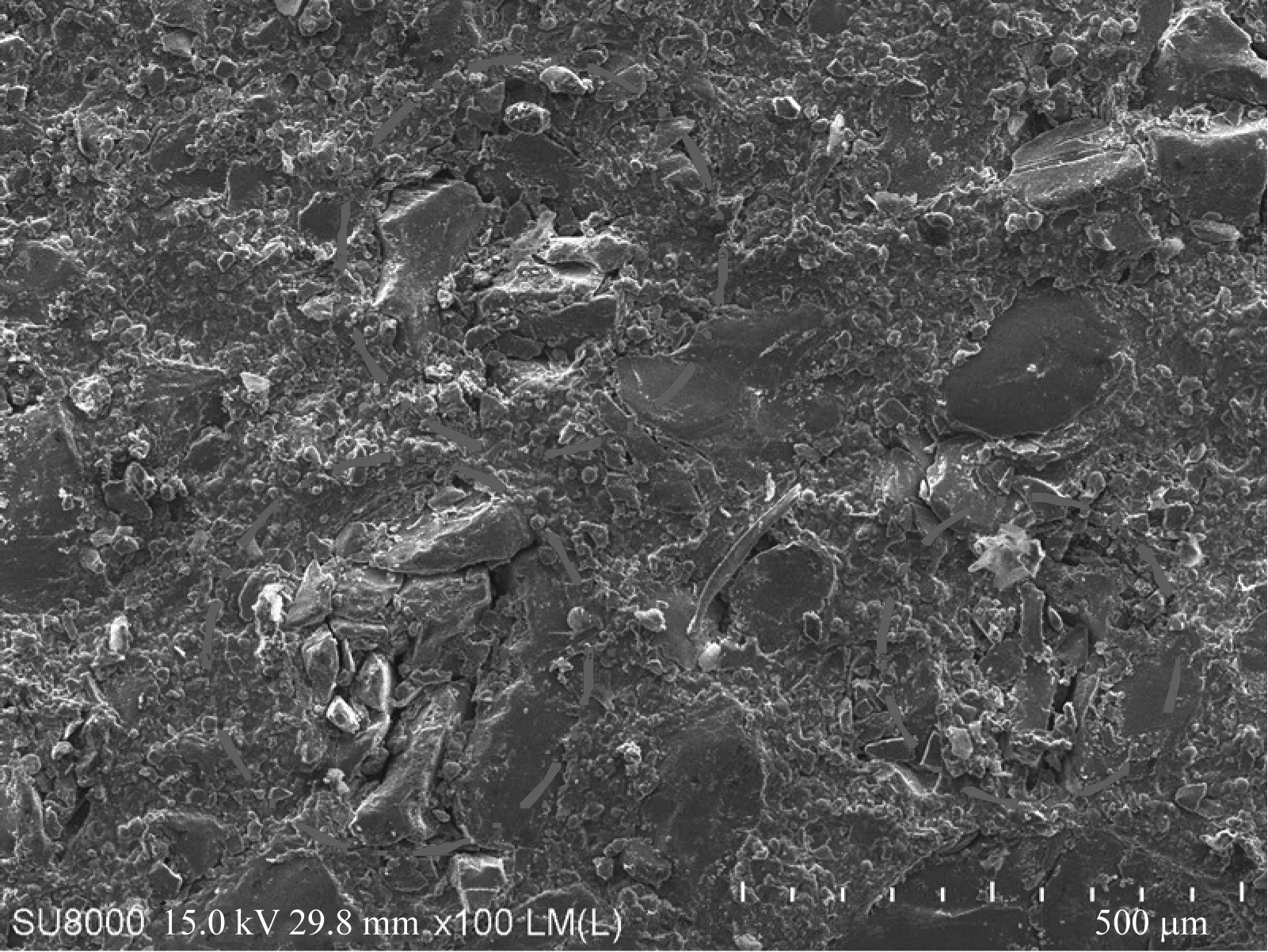

文中研究的RDX基PBX炸药主要由RDX晶体颗粒、Al粉、端羟基聚丁二烯组成,其中RDX约占40%质量分数,Al粉约占24%质量分数,端羟基聚丁二烯约占总质量分数剩余的36%。图1是PBX炸药细观结构形貌,由图1可知,该PBX炸药晶体颗粒端面清晰,其与黏结剂无空隙连接;黏结剂光滑且无初始损伤微裂纹,晶体颗粒大小各有差异,其直径尺寸主要在50~300 μm,呈多层状,不规则分布于聚合物中。该PBX炸药试件由模具浇注而成,力学性能较为稳定,其密度为1.65 g/cm3,实验试件尺寸为Φ20×5 mm。

图1 PBX炸药细观结构形貌

1.2 实验装置

三轴向冲击载荷作用下PBX炸药的一系列损伤特性实验研究在哈尔滨工业大学的一级轻气炮进行。图2是三轴向冲击加载装置示意图,子弹材料为45#钢,尺寸为Φ20×60 mm;引导柱材料为装甲钢,其撞击端尺寸为Φ90×30 mm,套筒材料为45#钢,外径为Φ90 mm,内径为Φ20 mm,长度为200 mm,通过控制一级轻气炮高压仓中的压力进而调整实验弹体的冲击速度,采用BC-202型双路爆速仪来测量子弹的冲击速度,子弹撞击引导柱,将能量传递给PBX炸药试件,通过安装在PBX炸药端面的压电传感器监测其应力状态,由测试系统监测到的实验数据经TDS5054B Digital Phosphor Oscilloscope转换为电信号,进而完成三轴向冲击压力实验数据的采集。

2 结果与讨论

2.1 实验结果

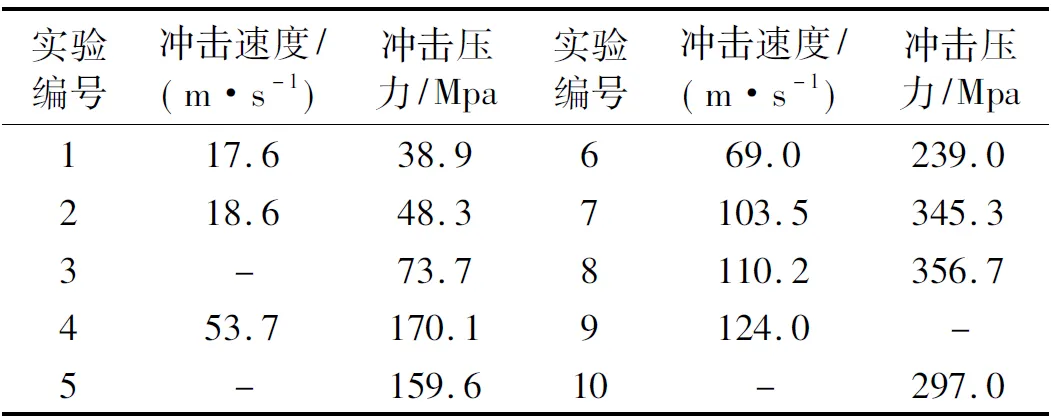

为全面认识PBX炸药在三轴向载荷作用下的损伤模式与载荷压力之间的量化关系,从而由较小冲击载荷开始,并逐渐增大作用载荷,直至损伤模式量化关系确定,进行了一系列实验研究,结果如表1所示。

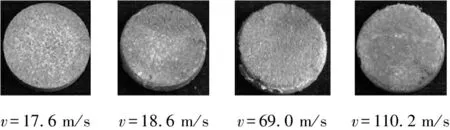

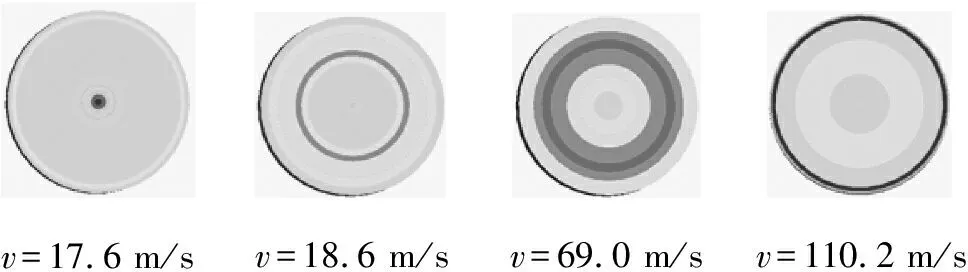

在本实验研究中,该PBX炸药试件在三轴向加载方式下,其轴向和径向有边界条件约束,因此,从实验后回收到的试件在宏观上几乎看不到明显的损伤破坏特征(如图3所示),即使冲击速度及冲击压力不断的增大,PBX炸药试件的边缘也只出现极小的挤压碎片,整体上几乎没有宏观损伤特性。但在较大冲击载荷作用下(356.7 Mpa),试件端面出现挤压变形。

2.2 不同载荷压力对损伤密度的影响

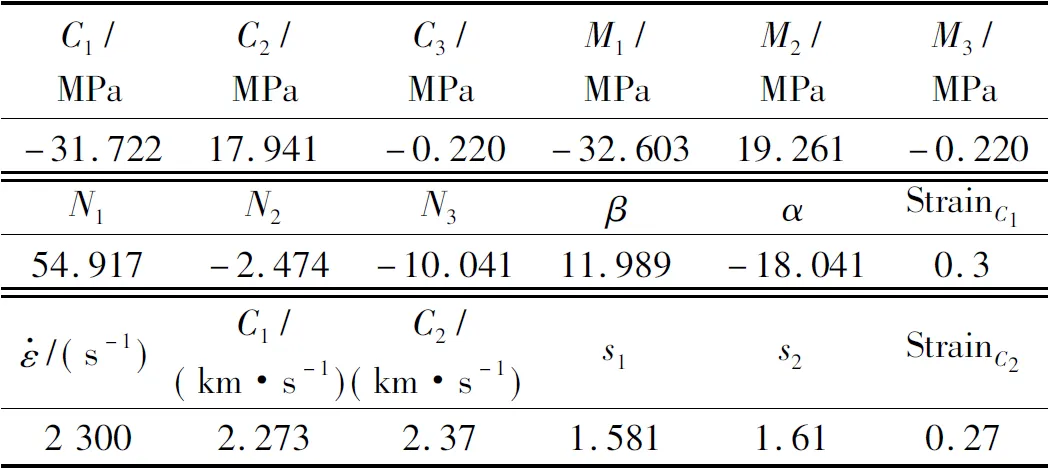

实验后的试件密度变化是分析PBX炸药在三轴向冲击载荷作用下损伤特性的一个重要表征方式,尤其是在加载过程中的试件密度状态,而实验过程当中无法全程监测试件密度变化,但是,可通过数值模拟计算监测PBX炸药试件在整个实验过程中的密度状态。仿真计算的准确性及有效参考价值,是建立在PBX炸药材料本构模型及失效准则的准确性上,而作者前期研究工作已完成该PBX炸药本构关系的建立及失效准则的定义,且已通过实验验证其准确性及可行性,该PBX炸药本构模型表达如下

(1)

三轴向冲击加载过程中,PBX炸药材料采用Grüneisen状态方程,其相关参数如表2所示;定义Grady Spall 模式为失效准则,其相关参数如表2所示。

图3是实验和仿真结果中试件变形破坏形式,由图可知,实验中试件宏观损伤,随着冲击载荷压力的增大,试件端面(与压电传感器接触端)发生挤压变形,且其端面边缘位置产生部分材料脱落现象;仿真模拟所得到的试件变形形式与实验结果较为相似,试件端面内部应力状态较高,其边缘应力状态明显减弱。

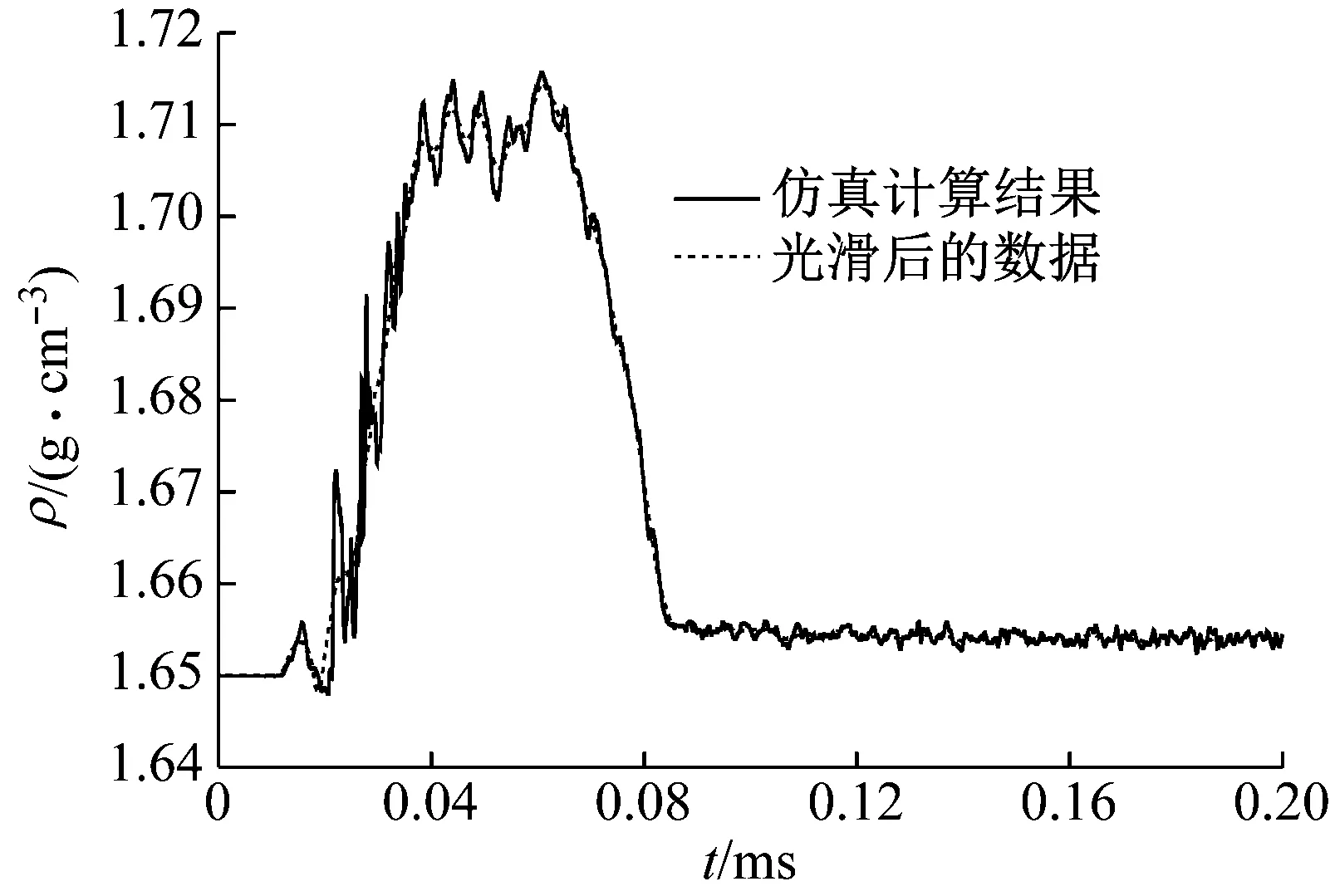

图4是在子弹速度为17.6 m/s下,仿真计算得到的试件在整个加载过程当中的密度状态,从图可知,试件密度从1.65 g/cm3到峰值点1.71 g/cm3所用时间约为0.05 ms,由峰值点到密度最终稳定状态所需时间约为0.04 ms,最终稳定密度约为1.654 3 g/cm3,其体应变约为0.26%。

图4 加载过程试件密度时间历时关系

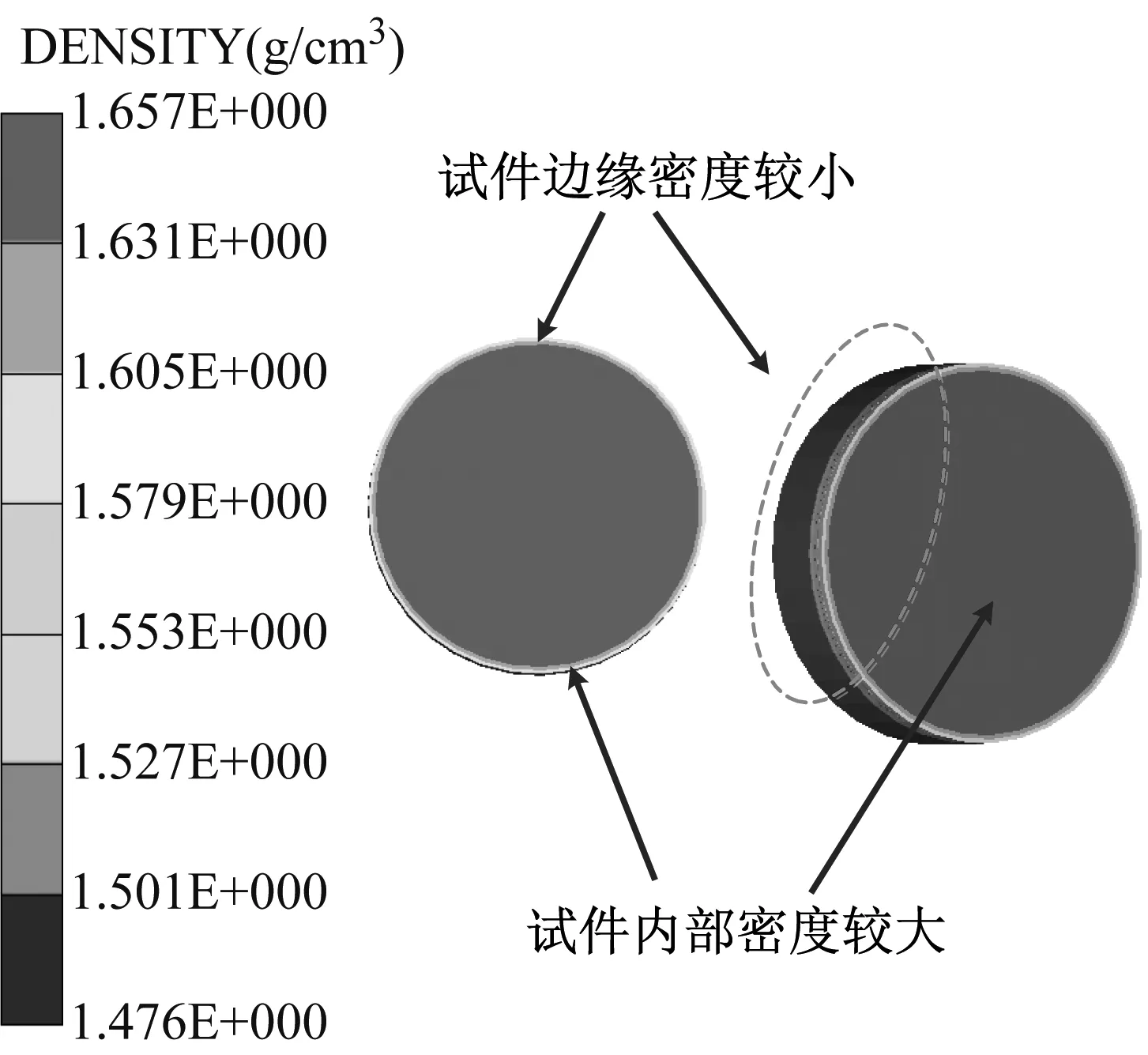

图5为在子弹速度为17.6 m/s下,仿真计算得到的试件密度分布状态,试件端面内部密度较大,其端面边缘位置密度显著减小,此现象与实验结果呈现的试件边缘部分稀疏情况基本相符。

在三轴向加载方式下,其轴向和径向均有边界约束条件,当冲击载荷达到一定临界压力值时,认为PBX炸药试件不可压缩,结合实验测量和仿真计算结果,建立修正的玻尔兹曼关系进而描述该PBX炸药实验后的试件密度与冲击载荷压力之间内在关联,如下所示

图5 实验后试件密度分布状态

(2)

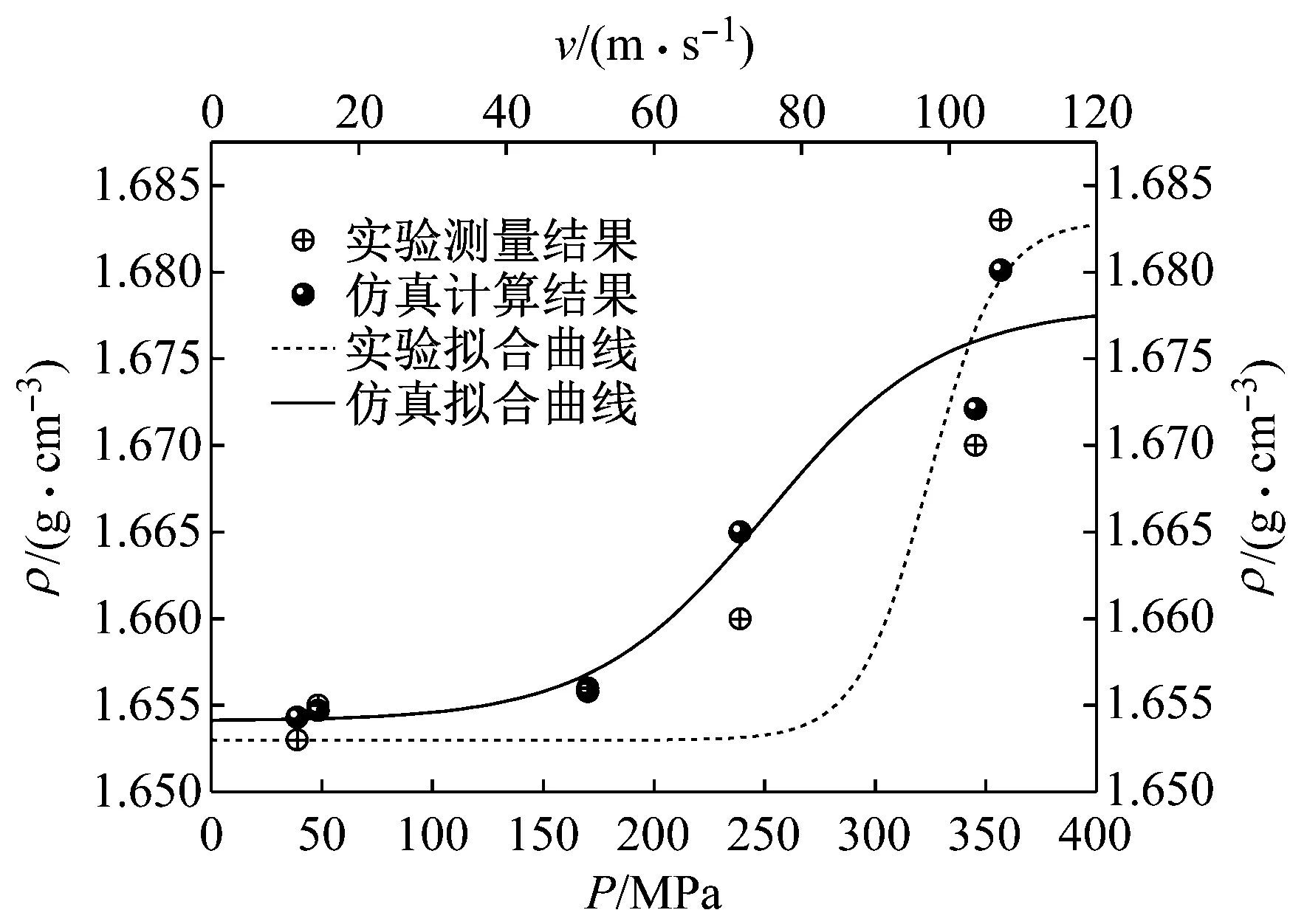

式中:常数M1为初始密度相关量,M2为临界密度相关量,(为中心点冲击载荷压力值(密度值为(M1+M2)/2时对应的冲击载荷压力值),β为载荷压力常数。图6是PBX炸药试件在三轴向不同冲击载荷作用下,实验测量与仿真计算得到的试件密度。实验拟合与仿真拟合关系中的相关常数M1、M2、α及β的值如表3所示。实验测量和仿真计算结果拟合的试件密度与冲击载荷之间内在关联的变量相关度Adj.R-Square值分别为0.763和0.868;由实验测量和仿真计算结果拟合关系计算得到的试件初始密度误差值约为0.18%和0.24%;结合图6,可知修正的玻尔兹曼关系能较好描述PBX炸药试件密度与冲击载荷之间的内在关联。

图6 实验测量和仿真计算得到的试件密度

2.3 不同载荷压力与细观损伤模式内在关联

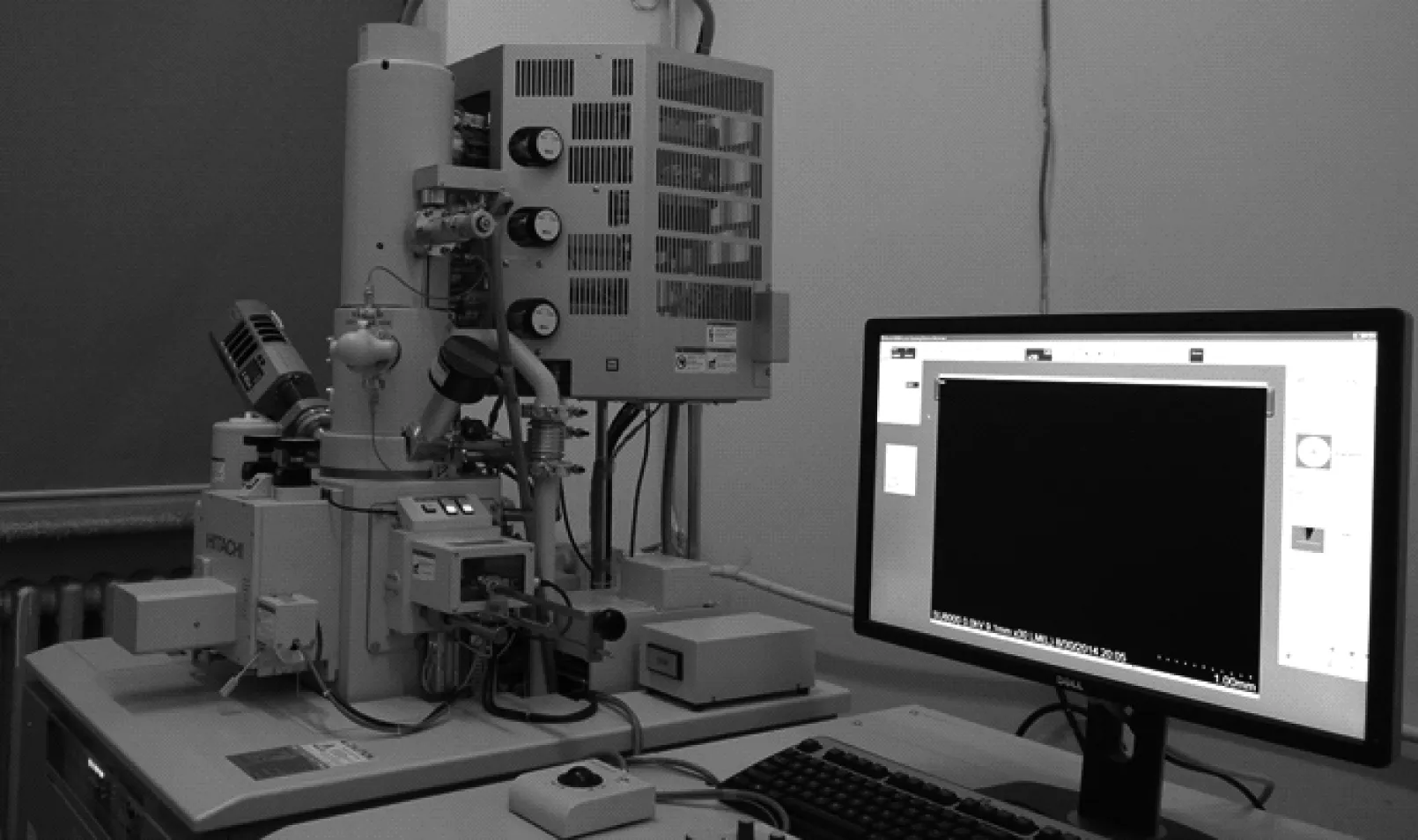

由于PBX炸药本身不具有导电性能,在细观分析之前需对其进行打磨喷金处理工序,喷金工作由哈尔滨工业大学的LEICA EM SCD050精密刻蚀喷镀仪完成,如图7所示;并采用哈尔滨工业大学的HITACHI扫描电子显微镜完成细观扫描分析,如图8所示。

图7 精密刻蚀喷镀仪

图8 HITACHI扫描电子显微镜

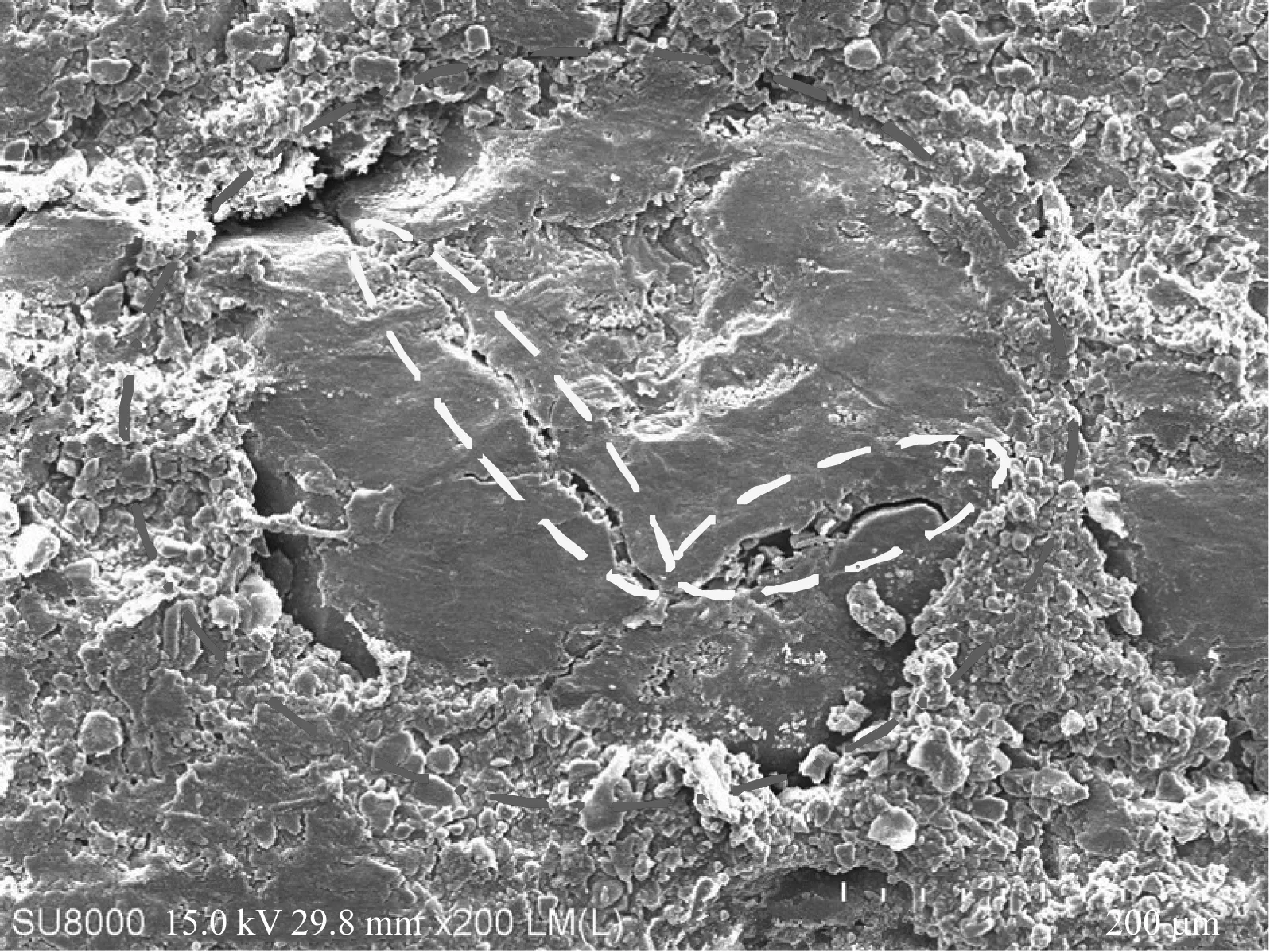

由SEM分析可知,在三轴向冲击载荷作用下,随着冲击压力的增大,PBX炸药试件晶体颗粒与黏结剂发生脱离现象,由于受到冲击压缩波及轴向和径向的约束作用,晶体颗粒产生了空间位移,嵌入至黏结剂当中(如图9所示),并形成了孪晶带。

图9 晶体颗粒嵌入黏结剂

当有外载荷对PBX炸药试件冲击作用时,在载荷作用过程中,其内部会沉积一定的冲击波能量,当这一能量达到一定极限数值时,即超越晶体颗粒破坏强度所需能量时,由于尺寸较大晶体颗粒应力高度集中,大颗粒晶体先于小颗粒晶体发生破裂,如图10所示。颗粒破裂的同时伴有裂纹的产生,裂纹的传播路径较为复杂,但是从整体上来分析,随着冲击压力的增大,损伤裂纹沿着较为薄弱的路径不断扩展,PBX炸药晶体颗粒的损伤程度愈来愈严重,颗粒产生的碎块增多(如图11所示)。当冲击压力达到345.3 Mpa时,PBX炸药较小的晶体颗粒也发生了破碎现象,而且有的颗粒还发生类似融化的现象。

图10 晶体颗粒破裂及表面裂纹

图11 晶体颗粒碎块

2.4 晶体颗粒与黏结剂表面剪切脱黏

由于该PBX炸药晶体颗粒表面与黏结剂的黏合强度小于黏结剂本身强度,随着外载荷冲击波能量的增大,颗粒表面与黏结剂首先开始发生脱离现象,这一脱离现象使得颗粒与黏结剂之间出现“松动”现象,即晶体颗粒表面与黏结剂产生剪切脱黏,如图9所示。晶体颗粒与黏结剂之间的脱黏应力可应用D.W.Nicholson的能量模型[12]来预测,由于该PBX炸药晶体颗粒弹性模量较黏结剂基体弹性模量至少大3个量级,因此,相对于黏结剂基体弹性模量,晶体颗粒弹性模量可视为无穷大,则D.W.Nicholson的能量模型可表达为

(3)

式中:Eb为黏结剂基体的弹性模量,φ是PBX炸药晶体颗粒的体积百分数,γ为单位面积颗粒与黏结剂界面的粘着力所做的功,r为PBX炸药最大颗粒晶体的半径。前期已对该PBX炸药动态力学性能进行了详细研究,可知该PBX炸药黏结剂基体弹性模量Eb的值为3.5 MPa,颗粒体积百分数φ为93.5%,单位面积晶体颗粒与黏结剂界面黏结力做功γ为61 mJ/m2,该PBX炸药晶体颗粒尺寸主要在50~300 μm,因此,颗粒最大半径r取值为150 μm,将这些参数代入式(3),可求得颗粒表面与黏结剂之间的脱黏应力σd=0.6 MPa,因此,在较小冲击载荷作用时,该PBX炸药晶体颗粒表面与黏结剂之间的剪切脱黏现象就开始发生。

2.5 晶体颗粒断裂

PBX炸药试件在较小三轴向冲击载荷作用下,就已出现颗粒与黏结剂之间的剪切脱黏现象,随着冲击载荷压力的不断增大,颗粒表面出现细观损伤裂纹,如图10所示。继续增大冲击载荷,急剧增长的冲击波能量使得颗粒表面裂纹不断沿应力集中方向传播,传播过程中由于能量来不及转换,因此,在颗粒细观裂纹剧烈扩展过程中又萌生许多新的微裂纹,这些微裂纹又以同样地方式传播,错综复杂,进而使得晶体颗粒破碎,发生穿晶断裂。确定其断裂强度对研究该PBX炸药细观损伤机理具有重要意义,而该PBX炸药晶体颗粒断裂强度与其细观损伤裂纹紧密相关,其晶体颗粒断裂临界应力可由Griffith提出的考虑细观损伤裂纹因素的晶体断裂强度理论计算方法进行预估,表达如下[13]

(4)

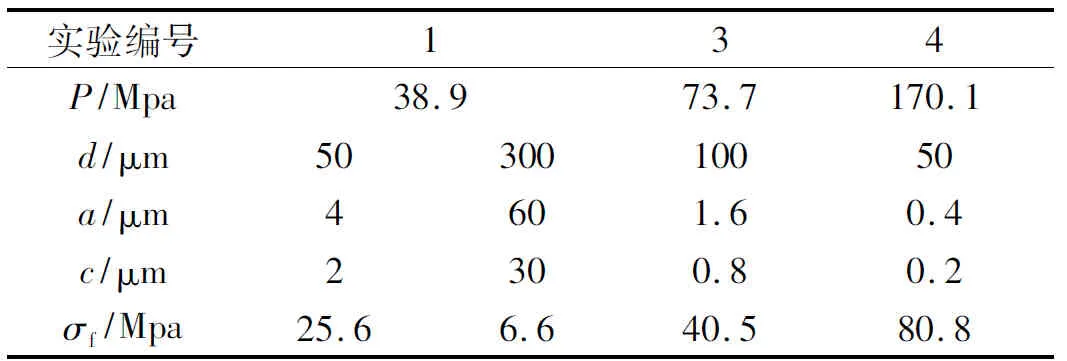

式中:KIC为PBX炸药晶体颗粒的断裂韧性,其值为6.4×104(N·m-3/2),C为二分之一的细观损伤裂纹长度,结合实验细观分析结果,由式(4)计算得到的相关细观裂纹断裂强度,如表4所示。

表4中的实验编号与表1实验编号相对应,P为三轴向冲击载荷压力,d为晶体颗粒直径,a为晶体颗粒表面细观损伤裂纹长度,c为二分之一晶体颗粒表面细观损伤裂纹长度。

结合实验细观分析结果,由式(4)和表4可知,在38.9 Mpa冲击载荷作用下,存在于晶体颗粒表面的细观损伤裂纹长度参差不齐,从几微米到几十微米不等,大尺寸晶体颗粒与小尺寸晶体颗粒相比较,由于其应力较为集中,较容易产生细观裂纹,且长度值也较大,由Griffith细观裂纹断裂强度计算得到的σf值也相对较小,说明大尺寸晶体颗粒先于小尺寸晶体颗粒发生断裂破坏,这与实验细观分析结果基本相符。随着三轴向冲击载荷压力的增大(如在实验编号4中的170.1 Mpa冲击载荷作用下),在直径尺寸为50 μm晶体颗粒表面发现0.4 μm细观裂纹发生断裂破坏现象,由式(4)计算得到的σf=80.8 Mpa,而冲击载荷(170.1 Mpa)远大于该裂纹断裂破坏强度,因此,这一断裂现象的产生与Griffith裂纹断裂强度计算理论相吻合。

3 结 论

(1) 在三轴向冲击加载作用下,PBX炸药试件密度与冲击载荷压力之间修正的玻尔兹曼关系与实验数据基本吻合,可用于预测该PBX炸药试件在不同冲击载荷压力下其密度与外载荷压力之间的内在关联。

(2) 径向和轴向约束条件的存在,使得黏弹性PBX炸药试件宏观损伤没有出现明显破坏形式;而在细观方面,晶体颗粒表面与黏结剂之间在较小冲击载荷压力小就已发生剪切脱黏,随着冲击载荷压力增大,逐渐出现孪晶带、晶体颗粒破碎,甚至产生晶体颗粒融化细观损伤现象。

(3) 结合SEM测试分析结果,表明Griffith晶体颗粒细观裂纹断裂强度能较好应用于该PBX炸药晶体颗粒断裂机理研究,可为PBX炸药试件在不同复杂应力加载状态下的晶体断裂准则提供借鉴。