表面处理废物特性及处理处置方法探究

施珺洁,徐 洋,楼紫阳,李国标

(1.上海交通大学,上海 200240;2.上海市固体废物管理中心,上海 200235)

表面处理行业使用大量的酸、碱和重金属溶液等有毒有害化学品,生产过程伴随着大量有害有毒废水、废物和废渣[1],其中就包括了表面处理废物。 表面处理废物属于HW17 类危险废物,包含20 类物质[2],总体呈现出排放量大、毒性大、具有强积累性等特点, 处置不当进入环境将对生态环境和人类健康造成严重危害,且存在长期的二次污染风险。 若能将其减量化、资源化利用,则既能消除此类危险废物的危害,又能带来一定的经济效益[3]。现有的表面处理废物处理方法主要有稳定固化、无害化处置和资源化利用等形式[4],但减量化效果需进一步提升。

本文针对表面处理废物的特点,对其处理处置方法进行介绍,并分析不同处理方法的优缺点,研究其减量化的可行性,旨在为更好地管理该类物质提供理论依据。

1 表面处理废物特性

对上海市某危废贮存库中4 组表观差异明显的表面处理废物(污泥)进行采样,分别为绿色L、黄色Y、白色B、黑色H,采用波长色散型X 射线荧光光谱仪(XRF)进行元素分析,测试含水率等理化指标。

1.1 化学组成

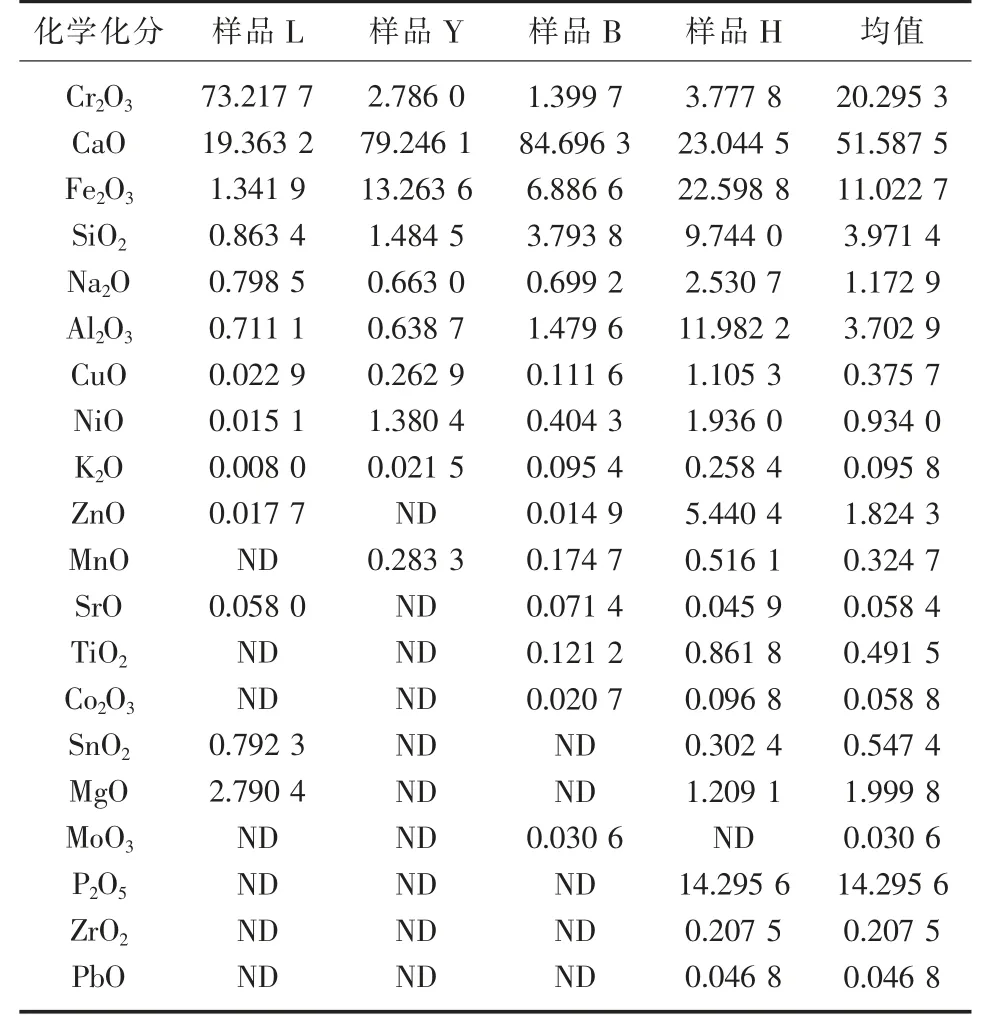

污泥样品的化学组成见表1。 由表1 可知,样品中Cr2O3、CaO、Fe2O3等质量分数均比较高。

1.2 理化特性

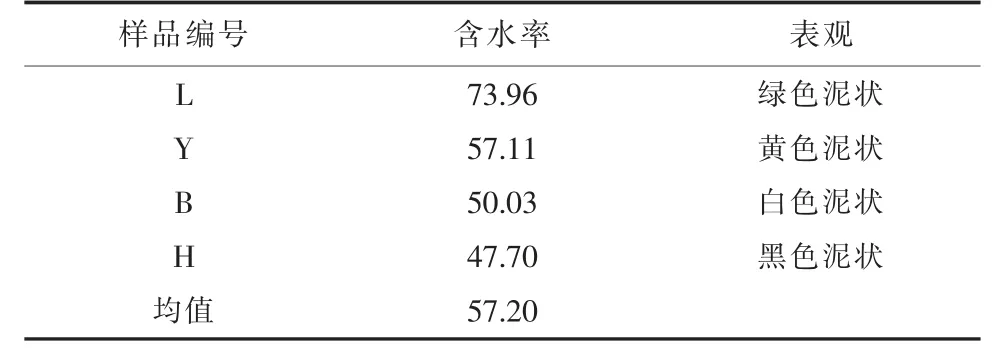

针对表面处理废物的理化特性,主要测试了4 种样品的含水率,对4 种样品分别采集3 组平行样品,置于烘箱105 ℃保温12 h 后,测得结果如表2。

表1 污泥的化学组成 %

表2 污泥的理化性质%

由表2 可看出,除样品B 的含水率低于50%外,其余样品的含水率都在50%~80%之间,均值为57.20%。 污泥的颜色均不一,主要取决于产生的工艺。

1.3 重金属含量

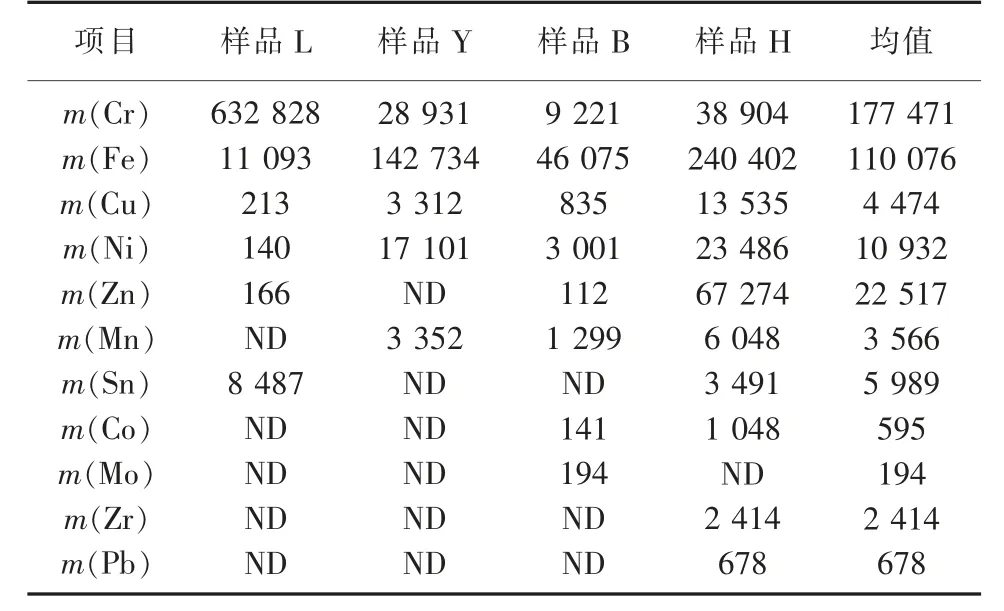

表3 为4 种污泥的重金属质量浓度,各重金属元素的分布趋势基本一致。 其中,Cr、Fe、Cu、Ni 是4 种污泥均含有的重金属种类,Cr 的质量浓度最高,Cu的质量浓度最低,其平均值分别为177 471 mg/kg、4 474 mg/kg。 分布较少的重金属有Sn、Co、Mo、Zr、Pb,质量浓度均比较低, 其中Sn 的质量浓度最高,Mo 的质量浓度最低,其平均值分别为5 989 mg/kg、194 mg/kg。

表3 污泥的重金属质量浓度 mg/kg

2 表面处理废物处理方法

2.1 稳定固化处理技术

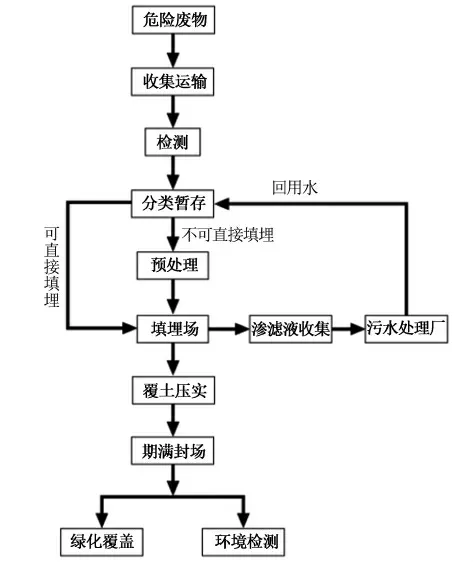

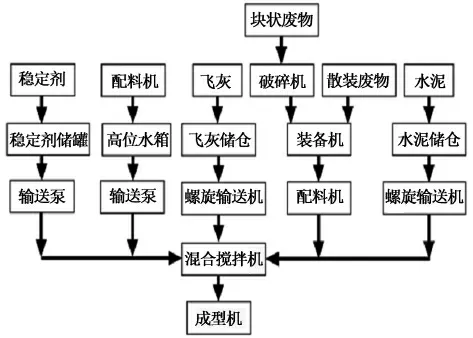

稳定固化技术是处理表面处理废物的有效方法。 该方法通过将废物和固化剂混合、处理,使废物中重金属离子被固化在晶格中而不会被强化处理浸出,从而抑制了可能发生的重金属离子迁移转化[5-7]。安全填埋是稳定固化处理后的主要处置技术[8],其工艺流程见图1,其中不可直接填埋的经预处理后再进入填埋场。 预处理的工艺流程如图2 所示。

图1 安全填埋技术总体工艺流程

图2 预处理工艺流程

2.2 高温处理技术

1)高温熔融玻璃化技术。 熔融固化技术,也称为玻璃化技术,是利用热量将固体污染物在高温下熔化成玻璃或陶瓷状材料,通过玻璃体的致密晶体结构,固体废物中的重金属牢固地结合到熔融的玻璃体上,确保固化体的永久稳定性[9]。采用熔融固化技术处理重金属固废的优点是:(1)玻璃化产品化学性质稳定,具有较强的抗酸浸出性,能有效防止重金属对环境的危害;(2)采用玻璃化技术处理后的重金属固体废物体积更小,处理更方便;(3)玻璃化产品可用作建筑业的建筑材料,如地基和路基。 在该研究中,发现作为飞灰中主要有害元素的铅、锌、镉等通过在非常高的温度下熔化和玻璃化等离子体矿物质而得到稳定。 将陶瓷材料废料加热并快速冷却以形成玻璃化物质,浸出试验表明,耐化学性显著提高,重金属与玻璃基体结合[10]。

2)烧结法。 烧结技术在废物处理中的应用是通过分选、粉碎等处理,加入添加剂与废物均匀搅拌,高温烧结、化学反应后经特殊模具成型为新型高强度合成物。 烧结法与玻璃化不同之处在于它在固化体中的晶相边界部分熔化,而不是类似玻璃化的无定型玻璃态结构。 烧结技术可以处理工业固体废物(包括表面处理废物、粉煤灰、矿渣、硫酸渣、污泥等),由于废物中的重金属在热处理过程中会影响到烧结过程的各种操作条件与烧结体的后续利用特性, 通过在电镀污泥中掺入固定剂和硅质成分,以烧结的方式形成具有特定矿物结构的物质,实现固定废物中重金属以降低重金属的浸出率[11]。

2.3 有价金属回收与利用技术

如电镀污泥中含有的镍、锌、铜等有价金属,可以采取湿法提纯、火法冶炼、铁氧体法等方法进行回收。

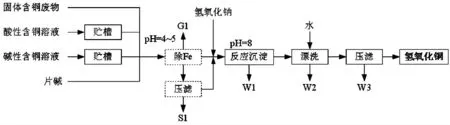

1)湿法回收。 在重金属在溶液中稳定存在的前提下,湿法提取重金属是添加化学试剂将电镀污泥浸出与分离的方法,其中湿法回收又分为酸浸法和碱浸法。实际应用以酸浸法为主,是固体废物处理中应用最广泛的一种方法。 该法对铜、镍、铬等金属的浸出效率高, 但也存在多金属难以分离、 净化的问题,缺点是对设备的严重腐蚀,导致操作环境差,对工业化带来不利影响。以含铜废物处理为例,其工艺流程如图3。 在固体含铜废物中加入酸性含铜溶液将固体含铜废物溶解, 再加入碱性含铜溶液及片碱调节pH 值为4~5,去除溶液中的Fe3+,将沉淀下来的物质Fe(OH)3进行压滤,废水泵回溶液中;然后再加入NaOH 调节pH 为8,生成Cu(OH)2沉淀,经逆水流漂洗4 道后压滤成为产品。 如果直接处理酸性含铜溶液及碱性含铜溶液,则不需进行除铁。

图3 含铜废物处理工艺流程

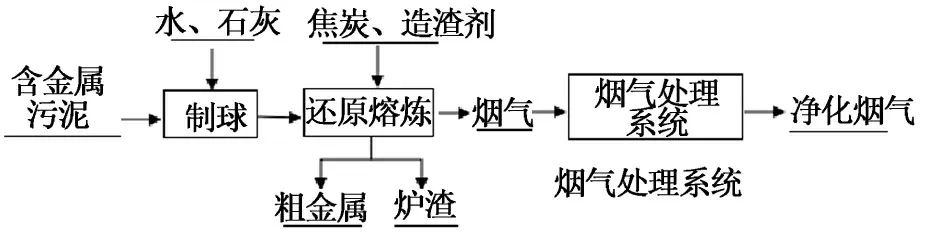

2)火法冶炼。火法冶炼的目的也是为了回收有价金属。冶炼过程中燃料和还原物是煤和焦炭,辅以铁矿石、铜矿石、石灰石等。冶炼时,不同的污泥炉温不一样,比如含铜污泥的炉温只需高于1 300 ℃,然而含镍污泥则需要高于1 455 ℃。 两者的熔出物可以通过电解直接分离和回收。 炉渣通常用作建筑材料的原料。 火法冶炼含金属污泥根据目标金属的类型不同采用不同的工艺。在此,以含铜污泥为例进行工艺技术分析。 为便于加工,先将水加入污泥中,与石灰制成球团,再将制球后的含金属废料配以一定比例的炭精(电解铝生产过程的废样机),在鼓风的条件下进行还原熔炼,目的是使目标金属由化合物转化为金属态或者富集于某特定产物中,使得与其他杂质得以初步分离。在高温下,材料中的铁氧体与氧化钙、二氧化硅等反应以进行结渣。废水进入冲渣池,自然沉淀后,灰渣被抓斗分离,废水在沉淀池沉降后进一步沉降,不排出。全部程序产生的金属往往含有较多的杂质,纯度一般低于95%,成为粗金属,需送至精炼进一步提纯。 产生的高温烟气先经水冷人字烟道水喷淋冷却并回收大颗粒粉尘,再经过布袋除尘进一步回收烟尘,烟尘返回还原炉熔炼,碱水旋流塔处理二氧化硫,净化后外排。还原工艺流程如图4。

图4 还原工艺流程

通过熔炼获得的粗金属在精炼炉中加入天然气为燃料,在高温(1 300~1 500 ℃)下,利用不同的金属性质差异性,插入风管,鼓入空气,将杂质氧化后造渣,脱除粗金属中杂质;然后用天然气将氧化的铜还原,粗铜经过精炼后要求产出的铜纯度达到98%~99.5%的精铜,可用于电解精炼。 阳极炉精炼产生的烟尘进入尾气处理系统。 工艺流程如图5 所示。

图5 粗金属阳极熔炼工艺流程

3)有价金属回收与利用技术对比[12-13](表4)。

表4 有价金属回收与利用技术对比

3 表面处理废物减量化及其可行性研究

3.1 减量化技术评估

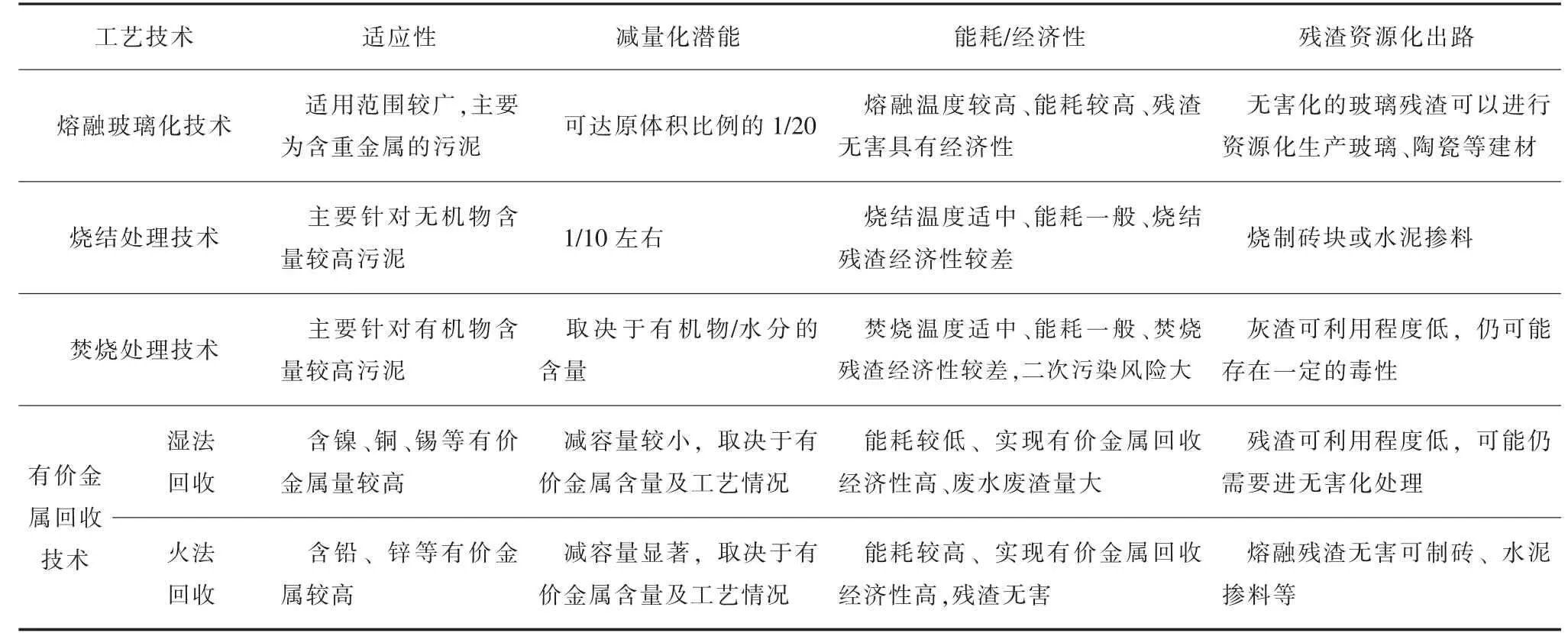

如上所述, 表面处理废物处理技术包括稳定固化、无害化和有价金属回收技术,除稳定固化技术会有一定程度的增容外, 其余2 项技术皆具有减量化的作用。 有价金属回收技术可有效回收表面处理废物中的有价金属并带走一部分组分, 有一定减量及降低毒性的效果。 采用无害化技术(如高温熔融、烧结法等)处理表面处理废物是一个深度氧化、烧结或熔融的过程。 通过热处理可以使其中有机物氧化分解或将重金属价态转变为稳定价态且固定于玻璃相或者晶相中,从而达到无害化目的,也可实现大幅度的减量化处理, 且根据处理后的残渣特性进行综合利用。 几种常见的工艺技术适应性、减量化潜能、能耗、经济性、残渣资源化出路见表5。

表5 减量化技术评估

3.2 表面处理废物产生者减量化

“减量化”强调的是物质减量[14],论及表面处理废物的减量化,则可归纳为:一是进入生产环节的有毒有害物质使用量的减少,包括有利用价值的资源的循环使用等;二是生产末端的废物减量,包括废水、污泥的产生量,特别是直接损害环境安全健康的有毒有害的污染物质产生量。 “减量化”大部分依靠清洁生产的方法取得效果。

表面处理废物,很大一部分为污泥类废物,因此其减量化成为降低后续处置成本的重要手段。从现有的调研可以认为,表面处理废物,特别是表面处理污泥的源头减量化是可行的,部分企业也开始着手于表面处理废物的减量化工作,主要的源头减量化有3 种形式:1)通过引进第三方机构的形式,对现有的污水处理设施进行专业化诊断,改变处理方式,降低废物产量。2)通过源头工艺的有效改进,减少表面处理废物的产生。如某汽车公司通过工艺改进,减少了含Ni 的磷化处理表面处理废物的产生;某金属加工公司,通过HF 和HNO3在80 ℃蒸发,来降低废酸产量,从而大幅度减少后续废水处理所需的污泥量。3)通过改变污水处理工艺,降低污泥产量。如采用有机高分子材料代替无机钙盐等方法,来降低污泥产量,同时采用深度脱水方法,降低污泥含水率,从而减轻可能的污泥量。 某电子公司采取化学品替换(液碱替换石灰)和污泥水热烘干m(原污泥):m(烘干污泥)=2.5:1 等措施;某电机公司采用新型碱性无磷除油工艺,减少磷污染的产生;某危废处理公司通过调整污水处理工艺,特别是用有机絮凝剂替代无机盐絮凝剂,来降低污泥的产生量。

4 结语

本文通过数据统计、文献查阅、实验室检测等方式,对表面处理废物的基本情况、特点进行了汇总,分析了不同地域、 不同行业的表面处理废物的化学组成、理化特性及重金属含量。同时从工艺技术适应性、减量化潜能、能耗、经济性、残渣资源化出路等方面评估了各种处理方法, 并从产生者角度分析了减量化的可行性。得出以下结论:1)表面处理废物具有产生来源复杂、产量逐年上升、处置能力不足、处置效果不佳等特点。 从行业、区域、规模等方面实行分类、分级管理,提升或新建目前成熟工艺处置设施的能级,提高处置能力及处置效果。2)根据表面处理废物的性状分析,应鼓励产生者从源头工艺、废水处理等方面减少表面处理废物的产生,并持续研发减量化程度更高的处理处置方法。3)从政策角度出发,研究修订或出台相关标准及规章, 优化表面处理废物资源化产品出路的路径, 打通跨省市转移处置的壁垒,用“全国一盘棋”的思路来完善表面处理废物的处置去向。