汽车车门用涂装加强衬板的应用与发展

张恒超 韩双福 丁万庆 胡江浦

摘要:随着汽车车门钣金厚度的逐渐减薄,车门强度下降,需要对车门进行补强;我司近年来开发的涂装用车门加强衬板,在涂装车间(电泳烘烤过后)粘貼在车门处,可以规避焊装用加强衬板的脱落及生锈风险。发泡剂的用量及胶片厚度是影响涂装加强衬板补强效果的两大因素,发现当发泡剂用量为1.5%,厚度为0.8~1.0mm时,补强效果好,且成本较低,性价比最高。

关键词:加强衬板;汽车车门;涂装

中图分类号:TQ639文献标识码:A 文章编号:1001-5922(2019)06-0108-04

汽车轻量化一方面响应了国家节能减排的号召,另一方面为主机厂降低了材料成本,提高了市场竞争力。其中,钣金厚度减薄是汽车轻量化的一大措施,目前主流主机厂汽车外板的钣金厚度在0.65-0.8mm之间,而未来的趋势在0.6mm左右。

汽车钣金厚度的减薄,首先影响了顾客的手感,这体现在顾客购买汽车的时候用手按压车身钣金,车门会出现凹坑,给顾客一种“皮儿薄”的感受,降低了顾客对该车安全性的感官评价。其次,影响了顾客驾乘舒适度,随着钣金厚度减薄,汽车在行驶过程中会产生相应的激励,引起车门及其他侧围等部位的钣金共振,导致发出“口哨声”;另外,在关车门的时候,钣金减薄显著降低了关门声品质,在用力关车门的时候会感觉整个车身都在晃动,没有厚重感。

为了解决汽车钣金减薄带来的问题,粘贴加强衬板是目前较好的选择。加强衬板由玻璃丝布、胶粘层及隔离纸组成,其中玻璃丝布主要提供高模量,胶粘层提供固化后内聚强度,隔离纸作为隔离层,用以提升操作施工性。加强衬板与钣金一起烘烤后能形成复合结构,增强钣金刚性,提高车门的关门声品质,同时消除一部分怠速时车身结构产生的低频噪音,降低由发动机与路面引起的激励相耦合,减少共振现象,提高NVH性能。

目前加强衬板主要是焊装车间使用,但是在施工操作会有不少的问题:冬季焊装车间气温相对低,胶片初粘力弱,可能导致部分位置粘接不牢,烘烤后产品翘角或者脱落,若未及时发现,在成品车中可能会导致车门异响及车门钣金生锈。为了改善上述性能,我司推出涂装车间使用加强衬板,因为涂装车间温度基本保持在20-30℃,且电泳板表面有很多羟基等活泼基团,能够有效改善冬季焊装车间气温偏低和产品粘接力弱的问题,同时电泳板不易锈蚀,目前在一些主机厂得到了广泛的应用。

加强衬板的胶粘层主要由环氧树脂、橡胶、炭黑、石油树脂、固化剂及填料等组成。本文对涂装车间用加强衬板的应用进行了研究。研究了发泡剂用量、产品厚度、产品外形对产品性能的影响。并对涂装加强衬板的发展进行了展望。

1 实验部分

1.1原材料

改性环氧树脂,南亚环氧树脂(昆山)有限公司;环氧树脂128,南亚环氧树脂(昆山)有限公司;丁腈橡胶,赛可德(衡水)橡塑有限公司;碳五加氢石油树脂,中国石油天然气股份有限公司兰州石化公司;炭黑N330,天津亿博瑞化工有限公司;双氰胺H1600,宁夏大荣实业集团有限公司;促进剂PN-50,日本味之素精细化学株式会社;硫化剂,广东杜巴新材料科技有限公司;发泡剂F50,日本松本油脂制药株式会社;滑石粉,天津兴发滑石粉厂。

1.2仪器与设备

微机控制电子万能试验机,型号CMT4204,美斯特工业系统(中国)有限公司;送风定温恒温箱,型号DKM410C,重庆雅马拓科技有限公司;数显卡尺,型号111N-101GA,桂林广陆数字测控股份有限公司;分析天平,型号XS204,梅特勒-托利多仪器(上海)有限公司;盐雾腐蚀试验箱,型号LYW-025N,上海蓝豹试验设备有限公司;橡胶(塑胶)加压式捏炼机,型号X(S)N,大连华韩橡塑机械有限公司。

1.3加强衬板的制备

将10%丁腈橡胶、2%碳五加氢石油树脂、5%环氧树脂128及少量滑石粉加入密炼机里进行密炼,得到半成品;再取适量半成品加入捏合机,随后加入20%改性环氧树脂、15%环氧128、2%炭黑、6%双氰胺、2%促进剂PN-50、滑石粉、0.4%硫化剂、不同比例的发泡剂F50等,捏合均匀后,转移至挤出机中,按照0.83mm胶层厚度进行挤出,两面分别覆上玻璃丝布和隔离纸,经过滚压,贴合密实,得到厚度为1mm的加强衬板成品,最后对其进行不同形状的裁切。

1.4性能测试

电泳钢板型号:DC01;尺寸150mm×25mm×0.8mm;

烘烤温度:150℃*20min,冷却至室温后再次进行150℃*20min烘烤(涂装烘烤工艺)

补强倍率、初始粘接力、燃烧持续性、抗冲击性:按照QC/T851-2011规定进行测试。

耐盐雾性:按照GB/T10125-1997中480h进行测试(电泳板尺寸150mm×150mm×0.8mm;加强衬板尺寸100mm×100mm×1.0mm)。

2结果与讨论

2.1发泡倍率对补强效果的影响

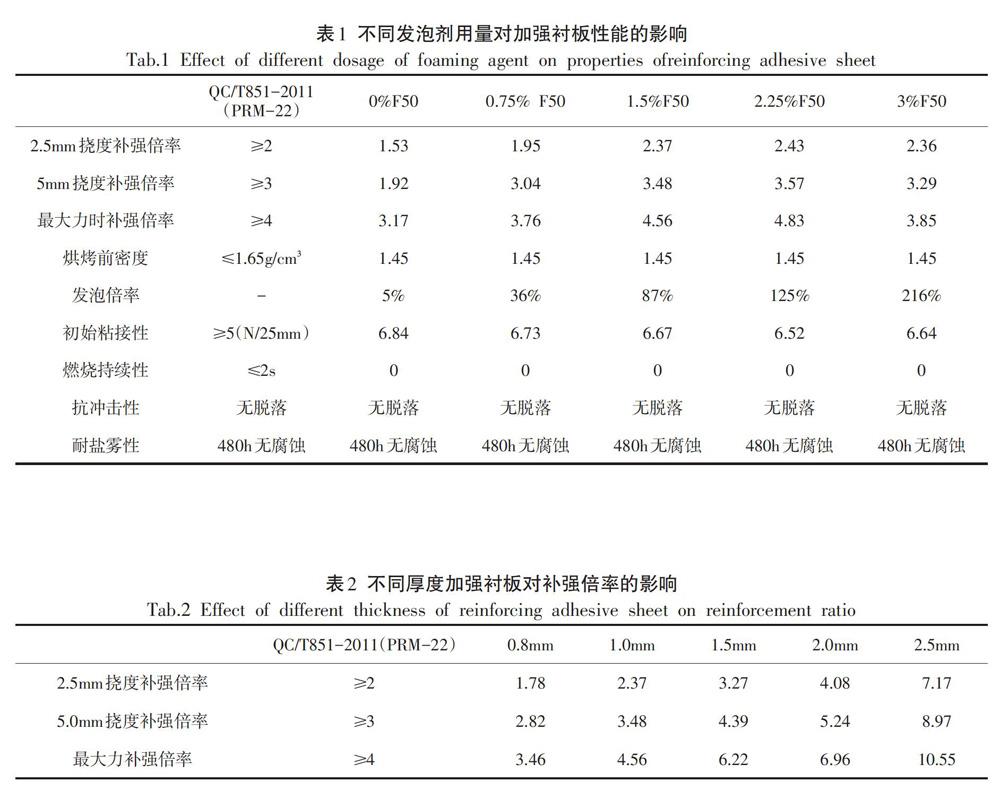

对初始厚度1.0mm(包括0.83mm厚度胶层和0.17mm厚度玻璃丝布)加强衬板进行测试,在环氧树脂用量一定的情况下,发泡剂的用量对产品性能的影响如表1所示:

由表1可以看出,一定范围内随着发泡剂用量的增加,发泡倍率不断增加,产品补强倍率也随之增强。加强衬板由于发泡倍率增加,产品厚度增加,测试补强倍率时力矩增大,补强倍率明显提高。在发泡剂用量1.5%时,2.5mm挠度时补强倍率为2.37,最大力挠度时补强倍率为4.56;而对应该补强倍率时,0%发泡剂的加强衬板需要1.5~1.7mm厚度时才能达到该补强水平,相当于发泡型加强衬板减重33%-41%。但是当发泡剂用量继续增加到3%时,对钢板的补强程度开始下降,这是由于发泡剂过量导致产品内部结构的穿孔率增加,泡孔的不断增大降低了产品的内聚强度,还会使产品长期耐吸潮性下降。由于发泡剂成本较高,高比例添加量会显著的增加成本。综上表明,发泡剂用量在1.5%时性价比最高。

2.2胶片厚度对补强效果的影响

当确定了发泡剂用量后,对不同厚度的加強衬板进行补强倍率测试,测试结果如表2。

从表2可以看出,随着加强衬板厚度的不断增加,对相应钢板的补强会有较大的提高。在初始厚度为1.0mm时,各挠度补强倍率即可满足标准要求。在初始厚度为2.5mm时,2.5mm挠度补强倍率达到7.17,最大力补强倍率达到10.55,基本达到标准值的3倍,在一些特殊部位(钢板薄弱处,或者车身内地板局部需要饭金增强处),主机厂的设计工程师可能会需要这类高强度补强产品。

2.3加强衬板形状对钣金的影响

加强衬板随着厚度增加,强度会有质的飞跃,但这样的高强度产品可能会导致产品贴附钣金周围出现凹坑/拉痕等应力集中的问题,解决方案为对产品形状(常规形状如图1)设计异形化,如图2和图3,这种方法增加了加强衬板边缘与钣金的接触面积,可以分散车门/侧围在冬季由于室内外温度差异较大等原因产生的应力,减轻或者弱化应力集中问题,从而减轻或避免钣金变形问题。

2.4涂装加强板的发展方向

涂装加强衬板有较多的优点,但是也有不足之处。涂装加强衬板使用部位受限,只能在车门等人工能够操作的部位进行粘贴,不能使用在侧围及前车盖等部位。

随着国家法规逐渐完善,对汽车零部件的气味性和VOC要求越来越严格。为贯彻落实《中国制造2025》(国发[2015]28号)和《大气污染防治行动计划》(国发[2013]37号),加快推进落实绿色制造工程实施指南,推进促进重点行业挥发性有机物削减,国家工信部、财政部于2016年7月8日联合发布《重点行业挥发性有机物削减行动计划》。目标是到2018年,工业行业VOCs排放量比2015年削减330万吨以上,其中低(无)VOCs胶粘剂使用量要达到85%以上。主机厂也对加强衬板的VOC提出了更高的要求;这就要求供应商在选择初级原材料时就要考虑原材料的VOCs情况,因为产品的VOCs主要是由化工原材料(合成橡胶/环氧树脂/石油树脂等)在制造过程的一些微量溶剂及小分子单体无法脱除造成的,这其实对我国基础工业化学品制造行业提出了更高的要求。发泡型加强衬板的发泡剂为物理发泡剂,发泡后气体不溢出扩散,不会对产品有气味性影响。

涂装加强衬板根据实际车型的情况,会有更多的主机厂采纳使用。建议使用通用零件(尺寸为300mm×150mm×1mm;200mm×100mm×1mm),大小件配合使用,所有车型根据这2个尺寸配合使用,无需根据每个车型具体再行设计开发,直接借用,减少零部号,降低产品储存和管理费用,降低成本;对供应商来说能够大批量生产,降低储存管理费用,降低成本,前景广阔。

有些主机厂目前在车门及侧围使用烘烤硬化钢材质,本身强度较大,不需要高倍率的补强,可考虑采用低厚度(0.7-0.8mm)的涂装发泡型加强衬板,2.5mm挠度时补强倍率可以达到1.5倍以上,最大力补强倍率可以达到3倍。但是产品厚度受加工工艺影响,如果厚度过薄,对加工均匀度是一个严峻的考验,产品越薄,产生的“空洞”就会越多,成品率明显下降。所以综合考虑,产品厚度1.0mm或者0.8mm为较优选择。

3 结论

涂装加强衬板的发泡剂用量为1.5%时,性价比最高。涂装加强衬板1.0mm即可满足大部分主机厂标准要求,若主机厂对补强倍率没有较高要求,可考虑加强衬板为0.8mm厚度,降成本的同时,也能轻量化。涂装加强衬板由于在减缓凹坑及拉痕方面有先天优势,后续得到较强关注。涂装加强衬板未来的发展方向为高强度、低厚度、低VOC、低气味、低固化温度、低成本。