XLA与LYCRA两种包芯纱的工艺优化及其质量对比分析

魏艳红 刘新金 胡晗 贺若羽 李璇

摘要:为了更好地了解XLA与LYCRA两种弹性纤维及其包芯纱的性能,文章分别采用全聚纺、全聚赛络纺纺纱技术生产了JC/XLA与JC/LYCRA两种包芯纱。介绍了全聚赛络纺包芯纱的成纱原理,对比分析了两种弹性纤维的性能,通过对纱线捻系数、弹性长丝的牵伸倍数、喇叭口位置等纺纱工艺进行优化,确定最优工艺,并对比两种弹性纤维的包芯纱线性能。结果表明:与全聚纺相比,采用全聚赛络纺纺纱方式生产包芯纱,可以明显改善成纱条干、减少纱线毛羽、提高纱线强力、改善芯丝的包覆效果:XLA包芯纱比LYCRA包芯纱结构更光滑紧密,LYCRA弹性高、回弹力较大,回缩力使LY-CRA包芯纱易起隆,影响纱线的条干与毛羽。

关键词:包芯纱:弹性纤维:纱线条干:包覆性;全聚赛络纺

中图分类号:TS104. 16 文献标志码:A 文章编号:1001-7003( 2019) 09-0035 -08

引用页码:091106

包芯纱是一种长丝与短纤复合的纱线,芯丝提供优良的弹性,外包纤维提供不同风格的表面性能。其中芯丝应用最多的是氨纶长丝,氨纶纤维具有优良的弹性.但对身体有较强的压迫感。随着社会的发展,人们开始崇尚自由,追求个性化与舒适性,因此芯丝的种类开始多样化。如新型聚烯烃弹性纤维(简称XLA),锦纶长丝,涤纶长丝,新型聚酯纤维T400、CM800、SPH、PTT等开始广泛应用,使得弹性面料具有适度束身,增加了舒适性与保形性。生产包芯纱的纺纱方式也开始变得多样化,张曙光[1]利用赛络纺与赛络纺紧密纺纱方式生产棉/氨纶包芯纱,并对其强伸性及弹性进行了研究:张晓娟等[2]将全聚赛络纺技术应用于包芯纱,并对其工艺参数进行了优化:曲华洋等[3]采用全聚赛络纺和全聚纺纺制了双包芯纱,并对其成纱效果进行了对比:Liu等[4]通过静电纺制备了新型纳米纤维包芯纱。但关于使用新型聚烯烃弹性纤维( XIA)并采用新的纺纱形式生产包芯纱的研究并不多。本文选用XLA,采用全聚纺与全聚赛络纺纺纱方式生产JC/XIA(18.5 tex、46.7 dtex)包芯纱,以下简称JC/XIA包芯纱,其中18.5 tex为包芯纱的线密度,46.7 dtex为XLA弹性纤维的线密度。探讨两种纺纱方式对包芯纱性能的影响,并进行工艺优化,生产质量优异的全聚赛络纺JC/XLA包芯纱。同时选用莱卡(LYCRA)弹性纤维,通过优化工艺生产全聚赛络纺JC/LYCRA(18.5 tex、44.4 dtex)包芯纱,以下简称JC/LYCRA包芯纱,并对比两种弹性纤维的包芯纱成纱质量。

1 全聚赛络纺包芯纱纺纱原理

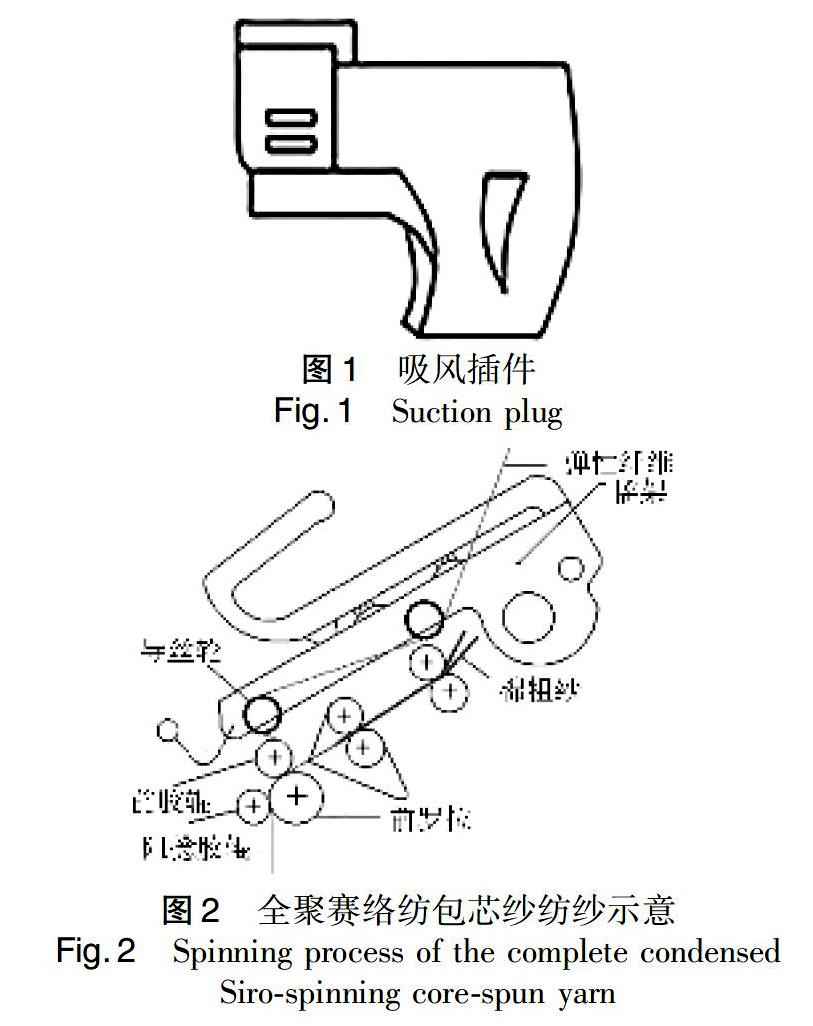

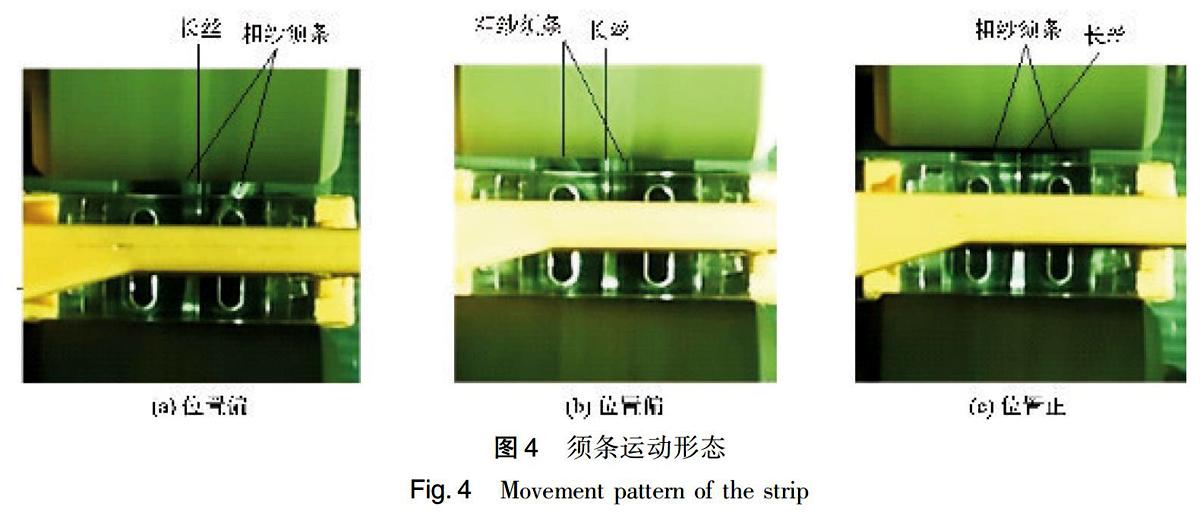

全聚纺是一种新型负压式紧密纺系统,利用直径为50 mm的空心罗拉,代替了传统的环锭纺前罗拉,前罗拉内部装有吸风插件,其表面开有吸风斜窄槽(图1),与图2中前胶辊5和阻捻胶辊6共同形成了集聚区域,须条在进入集聚区后持续受到负压气流的作用,从而实现了对须条的全程集聚。全聚赛络纺是采用全聚纺装置结合赛络纺技术而形成的一种新型纺纱方式,既能实现纤维须条的集聚又能实现单纱合股。全聚赛络纺包芯纱的纺纱流程如图2所示,弹性长丝1由积极传动的一对送丝辊退绕,经过双导丝轮4,从前胶辊5与前罗拉7的后钳口喂人,与牵伸后的兩根粗纱2汇合,共同进入集聚区,经阻捻胶辊后,加捻形成全聚赛络包芯纱。本文采用全聚纺与全聚赛络纺两种纺纱方式生产包芯纱,并对比两种纺纱方式下的纺纱效果。

2 试验

2.1 材料与仪器

2.1.1 材料

XLA46.7 dtex(上海连晟纺织品有限公司).因XIA为新型聚烯烃弹性纤维只有C-H键,主要成分是可循环利用的聚烯烃,且在纺丝加工过程中没有任何的副产品,热分解后无残留物,与其他弹性纤维相比,生产XLA纤维单位能耗最低,又称为“绿色低碳、节能环保”纤维[5]。LYCRA 44.4 dtex(英威达纤维(佛山)有限公司)。外包纤维为纤维长度长、短绒含量少的精梳棉,粗纱干定量4.5 g/10 m。

2.1.2 仪器

XQ-2型纤维强伸度仪、XL-2型纱线强伸度仪(上海新纤仪器有限公司),YG068C全自动单纱强力仪(苏州长风纺织机电科技有限公司),Y33ILN型数字纱线捻度仪(莱州市电子仪器有限公司),USTER@TESTER 5条干测试仪、USTER@ZWEI-GLE HL400毛羽仪(瑞士乌斯特公司),VHX-5000超景深三维数码显微镜(基恩士公司),MOTTC B1光学显微镜(北京和众视野科技有限公司),Olympus i—speed3型高速摄像机(日本奥林巴斯株式会社)。

2.2 性能测试

按FZ/T 50006-2013《氨纶丝拉伸性能试验方法》与FZ/T 50007-2012《氨纶丝弹性试验方法》,对XIA、LYCRA两种纤维,分别测试其断裂伸长率、断裂强度、300%伸长时的强力拉伸性能;50%、100%、200%、300%定伸长弹性回复性及塑性变形。参照FB/T 12010-2011《棉氨纶包芯本色纱》,分别对JC/XIA包芯纱与JC/LYCRA包芯纱性能进行测试。测试前试样应在温度20℃±2℃,相对湿度65%±4%的标准大气条件下平衡24 h。

2.2.1 弹性纤维性能测试

利用XL-2型纱线强伸度仪测试XLA、LYCRA纤维的强伸性。夹钳隔距50 mm,为防止纤维打滑采用气动夹持,拉伸速度500 mm/min,加张力0.04 cN,每个卷装取10根,试验总次数为20。使用XQ-2型纤维强伸度仪测试弹性纤维的弹性回复性及塑性变形。一次定伸长拉伸回复试验定伸长分别设置为50%、100%、200%、300%;夹钳隔距长度20 mm,拉伸速度40 mm/min,加张力0.04 cN;停顿时间30 s,回复时间30 s。

2.2.2 纱线捻度测试

按GB/T 2543. 2-2001《纺织品纱线捻度的测定第2部分:退捻加捻法》规定,预加张力(0.5±0. 05) cN/tex,测试长度500 mm。

2.2.3 纱线强伸性测试

按GB/T 3916-2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》规定,测试纱线断裂强力与断裂伸长率,夹持隔距500 mm,拉伸速度500 mm/min,预加张力(1+0.1)cN/tex,测试10次,其结果取平均值。

2.2.4 条干测试

按GB/T 3292. 1-2008《纺织品纱线条干不匀试验方法第1部分:电容法》规定测试纱线条干,纱线退绕速度400 m/min,测试长度400 m。

2.2.5 毛羽测试

利用ZWEIGLE HIAOO型毛羽仪测试纱线毛羽。纱线退绕速度400 m/min,测试时间1 min。

2.2.6 外观及包覆性测试

利用VHX-5000超景深三维数码显微镜、光学电子显微镜,观察纱线的表面、包芯纱横截面切片,是否存在空心纱疵、包覆不良纱疵、露芯纱疵,以评判包芯纱的包覆效果。

3 结果与分析

3.1 弹性纤维性能

3.1.1 强伸性

对XLA(46.7 dtex)、LYCRA( 44.4 dtex)两种弹性纤维进行拉伸性能测试,结果见表1。表1显示,XIA断裂伸长率比LYCRA高,断裂强度远低于LY-CRA,但300%伸长强力两者的差异有所减小。因此在低应力下,XLA可以产生较高的伸长。300%定伸长下拉伸曲线。从3图可以发现,在低于60%定伸长时XLA的拉伸力比LYCRA高,即XIA的初始模量比LYCRA高。初始模量表征纤维对小变形的抵抗能力,反应在衣着上则是纤维对小的拉伸作用或弯曲作用所变形的难易程度,初始模量越大,越不易变形,织物越挺括,保形性好。在大于60%伸长下XLA的应力与回复力均比LYCRA低,因此XLA纤维应用在织物中对人体有更小的压迫感与被束缚感,有舒适的弹力、伸缩自然、穿着贴身[6]。

表2为纤维的弹性回复性及塑性变形。表2显示,随着定伸长的增大,两种弹性纤维的弹性回复率逐渐减少,塑性变形增大,低伸长下两种弹性纤维的弹性回复率均较高且大于90%:当定伸长达到300%时(4倍),XIA的弹性回复率、塑性变形发生急剧变化,而LYCRA仍有较高的回复率。因此,在生产中XLA纤维的牵伸倍数不易过大,最好不要超过4倍。

3.2 JC/XLA包芯纱

3.2.1 全聚纺JC/XLA包芯纱

利用全聚纺纺纱方式生产JC/XLA包芯纱,并对弹性纤维的牵伸倍数、包芯纱捻系数进行工艺优化。依据以上对弹性纤维的弹性分析,XLA牵伸倍数分别选取3. 048、3.257、3.483倍;细纱捻系数分别设计为378、398、420。表3为全聚纺JC/XLA包芯纱质量指标。

表3显示,当XIA的牵伸倍数选择3.048时,纱线的断裂强度较小,同时纱线的条干差,尤其(+50%)粗节明显增多:选择3.257时纱线综合指标较优:随着牵伸倍数的增大,当达到3. 483时,纱线断裂强度又有下降的趋势。通过以上分析的结论,当牵伸倍数超过4倍后纤维的弹性回复性及塑性變形急剧变化,影响纱线的弹性回复及强伸性。XLA是一种低强高伸弹性纤维,它在包芯纱内并不有利于纱线强力的提高,故牵伸倍数越小,芯丝含量越高,纱线强力越小。因此,弹性纤维的牵伸影响包芯纱的成纱质量,当牵伸倍数过小,弹性纤维的内应力过小而扰动,与外包纤维相互缠绕而导致弹性纤维外露,形成包覆不良纱疵,同时过小的牵伸倍数,纱线的弹性小,不能体现弹性纤维弹性优势:牵伸倍数太大,可能导致断头率增高,形成空芯纱疵。综上,全聚纺JC/XLA包芯纱中XIA的牵伸倍数选择3. 257成纱指标最优。

在相同的牵伸倍数下,随着纱线设计捻系数的增加,纱线断裂强度增加,纱线毛羽减少。捻度太小包芯纱会产生剥皮现象,且纱线捻度增加也有利于提高包芯纱的包覆性,但当全聚纺JC/XIA包芯纱捻系数选择420及以上时纱线容易起小辫子,在布面上容易产生织疵,同时捻度太大纤维包覆紧密,芯丝的弹性不能很好发挥。因此,包芯纱的捻度比普通环锭纺适当偏大设计,本试验中捻系数选择398为最优。

3.2.2 全聚赛络纺JC/XIA包芯纱

采用全聚赛络纺纺纱方式生产JC/XIA包芯纱,并对比全聚纺与全聚赛络纺两种纺纱方式下的包芯纱成纱质量。相同的设计捻度下单纱的加捻效率比赛络纺高,即赛络纺实测捻度比单纱偏小。为了进一步确定全聚赛络纺包芯纱的最优牵伸倍数与纱线捻系数,试验增设了408的纱线捻系数方案。全聚赛络纺JC/XIA包芯纱质量指标如表4所示。表4显示,在相同的牵伸倍数下当纱线设计捻系数为408时,纱线条干最好,毛羽最少。对比表3与表4的质量数据,相同的工艺参数下,采用全聚赛络纺纺纱方式可以明显改善成纱条干,但纱线强力与毛羽并没有明显改善,结果没能体现出赛络纺应有的优势,同时与曲华洋等[3]所研究的结论不相吻合。

3.2.3 全聚赛络纺JC/XIA包芯纱工艺优化

通过以上对全聚纺与全聚赛络纺两种纺纱方式生产的包芯纱质量数据分析,结果表明弹性纤维牵伸不易太小或太大,纱线捻系数适量偏大控制。为了提高全聚赛络包芯纱的成纱强力、减少纱线毛羽,对其工艺进行了优化,并确定最优工艺。

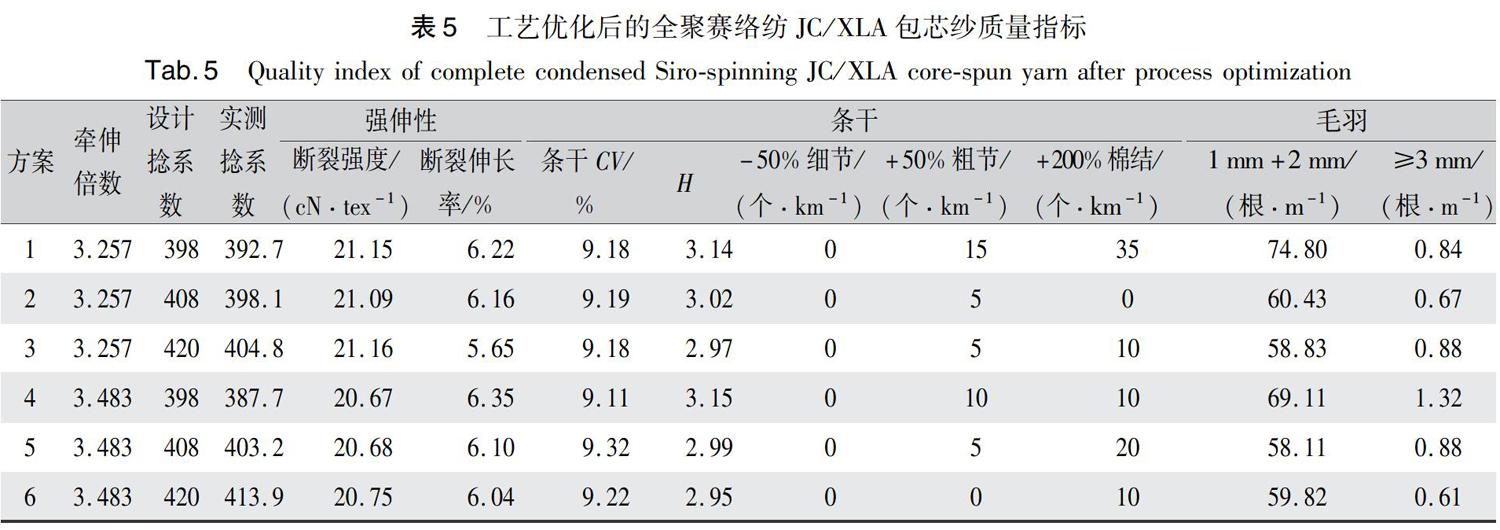

在利用全聚赛络纺纺制包芯纱时发现赛络纺的两根须条形成的加捻三角呈不对称性,一根粗纱牵伸后,须条在空心罗拉的条形窄槽内,另一根粗纱从前罗拉输出后须条偏离吸风槽,称为位置偏。通过矫正喇叭口位置确保赛络纺的两根粗纱经牵伸后,两根须条呈对称性且均在空心罗拉的条形窄槽内,称为位置正。利用Olympus i-speed3型高速摄像机,在60 帧/s、分辨率1280 x1024的条件下,拍摄位置正与位置偏的须条运动形态(图4)。表5为调整喇叭口位置后的全聚赛络纺JC/XLA包芯纱质量指标。

对比表4与表5的质量数据,结果显示相同的工艺下,喇叭口位置调整后成纱条干、毛羽、强力有明显的改善。从图4(c)可以看出,位置调整后赛络纺的两根粗纱须条均能被很好地聚集收拢,边缘纤维散失减少,集聚须条保持紧密顺直、运行稳定,须条无翻转现象,有利于外包纤维对芯丝的包覆,也有利于纱线强力的提高[7-8]。因此,使用全聚赛络纺纺包芯纱时喇叭口位置是影响纱线条干与毛羽的关键因素,在纺纱前应逐锭矫正确保位置正,粗纱横动装置应脱开,使粗纱固定在一个位置进入前罗拉。

通过工艺优化后,全聚赛络纺JC/XIA包芯纱捻系数为408,XLA的牵伸倍数为3.257,喇叭口位置正时成纱质量最优。与全聚纺相比,采用全聚赛络纺纺纱方式生产包芯纱,可以明显改善成纱条干、减少毛羽,提高纱线强力。

3.3 全聚赛络纺JC/LYCRA包芯纱

采用全聚赛络纺纺纱方式生产JC/LYCRA包芯纱,并对芯丝牵伸倍数与纱线捻系数进行工艺优化,表6为全聚赛络纺JC/LYCRA包芯纱质量指标。从表6中的数据显示,其最优工艺为芯丝牵伸倍数3. 483,设计捻系数398。芯丝牵伸倍数过小,成本增加,织物弹力小,太大的牵伸倍数,造成包芯纱断头增加,且在捻度不匀和质量控制不好的厂,容易出纬缩[9]。因此,根据芯丝种类、芯丝线密度及织物用途选择芯丝的牵伸倍数,当芯丝线密度低、织物要求为舒弹性面料时,芯丝牵伸倍数可以适当偏小控制。LYCRA纤维弹性高,弹回复性好,当织物要求弹力高时牵伸倍数可以比XLA弹性纤维适当增加。

3.4 JC/XLA与JC/LYCRA两种包芯纱质量对比

对比表5与表6的质量数据,相同的工艺条件F,JC/XLA包芯纱成纱条干、毛羽明显优于JC/LY-CRA包芯纱,但纱线断裂伸长率低:尽管LYCRA纤维的断裂强度比XLA高,但两种纤维应用在包芯纱中,纱线断裂强力差异并不大,在包芯纱中纱线的强力主要由外包纤维承担,芯丝的强力对纱线的强力影响不大。将纱线从纱管上退绕,并将两种纱线分别加持在纱线张力器上,利用超景深三维数码显微镜拍摄两种包芯纱的外观,如图5所示。其中JC/XLA包芯纱纱线结构紧密,外观平滑长毛羽少,没有隆起的波浪。当纱线离开前罗拉后,当外力小于纺纱张力时,由于LYCRA纤维弹性高、回弹力较大,LYCRA氨綸会产生回缩现象,部分外层纤维被隆起,纱线变粗变短,隆起的棉纤维松散,毛羽伸出表面:当外力完全失去时,纱线会扭成一团,回缩力引起纱线起隆,从而影响纱线的抱合性[10]。因此,JC/LYCRA包芯纱的条干差、毛羽多。较大的回缩力也使得LYCRA包芯纱的实际捻度比XLA包芯纱大。在对弹性包芯纱捻度测试前,一定要将纱线平衡24 h使回缩力稳定后再进行检测,刚下机的捻度比较大,尤其是弹性较大的LYCRA氨纶包芯纱。图6、图7分别是解捻后的两种包芯纱外观与两种包芯纱截面。图6与图7显示,两种包芯纱的芯丝均在纱体中间,外包纤维均匀围绕弹性纤维,将弹性纤维完全包覆在中间,无露丝现象。为了提高芯丝的包覆效果,形成完美的芯一皮包芯结构,芯丝含量不易过高,一般控制在3% - 15%,当芯丝含量超过25%会影响其包覆效果:外层短纤维的长度不宜过短,最好选用精梳纱;采用全聚赛络纺纺纱方式,并保证喇叭口位置正,粗纱经过牵伸后,须条运动稳定、顺直无偏斜,且纺Z捻纱芯丝从两根粗纱中心偏左喂人,芯丝喂人位置示意如图8所示。

4 结论

弹性长丝的拉伸性与弹性、芯丝牵伸倍数、纱线捻度、细纱喇叭口位置影响包芯纱的成纱质量。

1) XLA的初始模量比LYCRA高,在低应力下可以产生较高的伸长,XLA弹性长丝具有柔和的弹力,对人体有更小的压迫感与被束缚感。高伸长下XIA弹性纤维比LYCRA有更小的回弹力,高回缩力影响纱线的抱合性,因此XIA包芯纱纱线比LYCRA包芯纱结构光洁、紧密,纱线不易起隆。生产包芯纱时XLA的牵伸倍数适当比LYCRA偏低控制,XLA、LYCRA的牵伸倍数分别优选3.257、3.483。

2)为了提高芯丝的包覆性,包芯纱的捻度适当偏大控制,但需防止捻度过高起纱线小辫子,通过工艺优化,XLA与LYCRA两种包芯纱的设计捻系数优选398。喇叭口位置影响全聚赛络纺纱线的成纱条干、毛羽,生产中要确保喇叭口位置与吸风斜窄槽在一条线上,牵伸后的两个粗纱须条呈对称性,两根须条都可以更好地集聚收拢。

3)与全聚纺相比,采用全聚赛络纺纺纱方式生产包芯纱,可以明显改善成纱条干、提高纱线强力、减少纱线毛羽、提高纱线的包覆效果。

参考文献:

[1]张曙光,赛络纺与赛络紧密纺棉/氨包芯纱强伸性及弹性研究[J].上海纺织科技,2015,43 (2):4-7.

ZHANC Shuguang.‘Ihe study of high extension and elasticityof siro spun&siro-compact spun cotton/spandex core-spunyam[J]. Shanghai Textile Science and Technology, 2015,43(2):4-7.

[2]张晓娟,谢春萍,刘新金.全聚赛络包芯纱工艺优化[J].纺织学报,2015,36(7):28-35.

ZHANG Xiaojuan, XIE Chunping, LIU Xinjin. Processingoptimization of complete condensed spinning and Siro-spinning core-spun yam [J]. Journal of Textile Research,2015,36(7):28-35.

[3]曲华洋,谢春萍,刘新金,等.全聚赛络纺与全聚纺双芯纱成纱效果对比[J].丝绸,2017,54( 10):24-28.

QU Huayang, XIE Chunping, LIU Xinjin,et al. Effectcontrast of double-core yam by complete condensed Siro-spinning and complete condensed spinning[J]. Journal ofSilk, 2017, 54( 10): 24-28.

[4] LIU C K,HE H J,SUN R J,et al.Preparation of continuousnanofiber core-spun yam by a novel covering method[J].Materials and Design, 2016, 112(12): 456-461.

[5]吴基作.羊毛/XLA纤维免烫弹力面料的设计与开发[J].毛纺科技,2015,43(8):17-19.

WU Jizuo. Design and production of wool/XLA elastic fabric[J]. Wool Textile Journal, 2015, 43 (8): 17-19.

[6]罗栋.新型XLA弹性纤维研究现状探讨[J].合成材料老化与应用,2016, 45 (3):141-144.

LUO Dong. New XLA elastic fiber research status andproperties discuss [J].Synthetic Materials Aging andApplication, 2016, 45(3):141-144.

[7]張晓娟,谢春萍,刘新金,等.导丝轮位置对全聚纺赛络包芯纱包覆效果的影响[J].上海纺织科技,2015,43(6):33-35.

ZHANC Xiaojuan, XIE Chunping, LIU Xinjin, et al.Theeffect of godet wheel position on completely condensedspinning and Siro-spinning core-spun yarn[ J]. ShanghaiTextile Science&Technology, 2015, 43(6):33-35.

[8]段永洁,谢春萍,王广斌,等.棉/不锈钢纱线针织物的电磁屏蔽性能研究[J].丝绸,2016, 53(9):9-14.

DUAN Yongjie, XIE Chunping, WANG Cuangbing,et al.Study on electromagnetic shielding property of cotton/stainless steel yarn knitted fabrics[ J]. Journal of Silk,2016, 53 (9):9-14.

[9]卢华山,张军英,阴建华,等,吸湿排汗仿真丝高弹针织面料的开发[J].丝绸,2010(9):30-33.

LU Huashan. ZHANG Junying, YIN Jianhua, et al.Development of knitted elastic imitated silk fabric withmoisture absorption and sweat exhaust propeny[J].Journalof Silk, 2010(9): 30-33.

[10]闫海江.两种包芯纱的工艺优选及质量对比[J].棉纺织技术,2015, 43(1):3740.

YAN Haijiang. Process optimization and quality comparisonof two kinds of core-spun yam[J]. Cotton TextileTechnology, 2015, 43(1):3740.