环缝宽度对旋转爆震发动机工作特性的影响*

徐 灿,邓 利,马 虎,余 陵

(南京理工大学机械工程学院,江苏 南京 210094)

爆震是一种特殊的燃烧模式,反应物在前导激波面的绝热压缩作用下,温度和压力迅速上升,当达到燃烧所需条件后,发生快速化学反应,同时,在膨胀波作用下,爆震波向前传播。爆震以其能量释放速度快、熵增小、热循环效率高等优点,受到广泛关注。旋转爆震发动机(rotating detonation engine,RDE)是一种基于爆震的新型发动机,通常采用圆环形燃烧室结构,反应物可通过预混或非预混2种方式喷注,只需要初始一次点火,就能产生高频自持旋转爆震波。最早由Voitsckhovskii验证了其可行性,在随后几十年的研究和发展中,虽然经历了一段相对沉寂的时期,但由于RDE的诸多优点:结构简单、频率高、工作范围宽等,于二十一世纪初重新受到国内外学者的重视。

目前,在与RDE相关的研究中,已经开展了如下工作:点火过程[1-2],燃料和氧化剂的混合效果[3],内流场结构[4],不同燃料类型[5-6],发动机结构尺寸[7]等。Rankin等[8]总结了美国空军研究实验室近几年在RDE的研究中取得的成果,他们利用化学发光仪拍摄了环形燃烧室内的旋转爆震波,与数值计算得到的结果能较好地吻合,此外,第一次实现了RDE与涡轮的组合,结果证明:在大工况范围内,这种组合比传统的燃气轮机的表现更为突出。Andrus等[9]采用预混气作为反应物喷入发动机,实验结果表明预混气下的旋转爆震波传播速度与理论C-J速度值仍存在一定差距,认为这是由于燃烧产物与反应物混合,导致局部当量比与全局当量比存在差异,与非预混喷注下的结果相比,发动机的工作范围有所减小。除此之外,数值模拟也是在研究RDE时常用的方法。Schwer等[10],对不同进口总压和出口背压下的发动机模型进行数值计算,认为爆震波高度和质量流率由进口总压决定,并分析了爆震波损失及出口背压对爆震波影响较小的原因。在部分实验及数值计算过程中,发现了旋转爆震波存在不同传播模态,而部分多波模态有利于提高发动机工作频率,使推力更加稳定,可见,对传播模态的研究具有一定意义。Frolov等[11]在大尺寸旋转爆震燃烧室(外径为406 mm,环缝宽25 mm)中进行实验,研究空气进气环缝宽度(2、5、15 mm)对旋转爆震波传播特性的影响,结果表明:随着空气进气环缝宽度的增加,燃烧室内的爆震波头数从4个减少到1个,最终转转变为轴向振荡燃烧,此外,还研究了出口阻塞比对发动机推力性能的影响。Fotia等[12]对3种不同燃烧室宽度下的RDE开展实验,采用氢气、乙烯2种燃料,分析了不同质量流率和不同当量比下的比冲、推力等参数的变化。刘世杰等[13]在大范围工况内,对2种不同喷注结构的非预混RDE进行实验,结合高频压力传感器和高速摄影2种观测手段,分析了同向(单波、双波、混合单双波)传播模态[13]和双波对撞传播模态[14]下旋转爆震波的特点。

目前,多数学者在实验中都是着眼于反应物喷注总压、出口背压、燃烧室长度或喷管等因素对RDE工作特性的影响,而对氧化剂喷注面积及燃烧室环缝宽度的研究相对较少。因此,本文中将探索不同尺寸下,发动机工作特性的变化,主要分析的观测结果包括高频压力信号、离子信号和高速摄影图片。

1 实验系统

采用的实验系统是自主设计和搭建的,如图1所示,主要包括控制系统、供气系统、点火系统、发动机模型、测量与采集系统。

控制系统:由自主开发的时序控制程序实现电磁阀的通断控制和火花塞状态的控制。

供气系统:由高压气源和供气管路组成,供气管路主要包括减压阀、电磁阀、限流喉道和管路等。调节减压阀可以改变气体的喷注压力,从而达到改变反应物质量流率的目的;电磁阀用于控制管路的通断。采用2个独立的供气系统分别为发动机和预爆震管供气。

图1 实验系统示意图Fig. 1 Schematic of the experiment system

点火系统:主要由一根一定长度的预爆震管、火花塞和点火头组成。预爆震管以氢气为燃料,氧气为氧化剂,垂直安装在发动机外壳上。点火头在接收到点火信号后,使火花塞在瞬时高压的作用下放电,产生电火花,电火花点燃混合气,缓燃波在管子中逐渐加速形成爆震波,爆震波进入发动机,点燃氢气/空气混合气。

发动机模型:图2(a)是发动机的轴向示意图,图中标注了进气方向及出口“Exit”的位置,并说明了各部分结构和各点的位置。氢气通过周向均布的180个直径为0.8 mm的小孔沿轴向喷注,空气通过宽δ的收敛扩张环缝沿径向喷注,共采用3种不同尺寸的δ:1、1.5和2 mm。燃烧室采用一端封闭一端开口的圆环形结构,外径do固定为196 mm,内径di共有3种不同尺寸:184、176和166 mm,对应的燃烧室环缝宽度w分别为:6、10和15 mm。燃烧室轴向长度L=80 mm。图2(b)是由高速摄影沿发动机出口拍摄的照片,图中编号1~4对应于图2(a)中的编号1~4,5是点P1和I1在周向上重合的位置,6是点P2和I2在周向上重合的位置,其中,4和5在同一直径上,6和7在同一直径上,且这2条直径相互垂直。图2(a)是沿图2(b)中的6向垂直于4和5连线的方向观察得到的,从图2(a)和2(b)中可直观地看出发动机各部分结构及测量点、安装点的位置关系。

图2 RDE结构Fig. 2 Structure of RDE

测量与采集系统:采用压阻式传感器测量氢气集气腔、空气集气腔和燃烧室内静压,2个PCB(型号均为113B24)分别测量燃烧室内瞬时压力,2个离子探针分别测量燃烧室内火焰信号,这几路信号均由NI采集卡采集,采样频率设置为1 000 000 s-1。此外,利用沿发动机出口同轴布置的高速摄影(CCD)拍摄发动机出口处火焰,采样帧数设置为25 000 fps,曝光时间设置为39 μs。

2 实验结果分析

实验过程中,利用1路氢气和2路空气为RDE模型供气,氢气减压阀出口处压力约为2.45 MPa,质量流率约为11.1 g/s,2路空气减压阀出口处压力都在约3 MPa,总的空气质量流率约为410.4 g/s,燃料和氧化剂的总质量流率约为421.5 g/s,当量比约为0.927。为防止高温爆震产物对PCB造成严重的热损伤,将RDE工作时间限制在约0.2 s。下文的p1、p2分别表示P1、P2点的高频压力信号,I1、I2分别表示I1、I2点的高频离子信号,pc表示Pc点的压力信号,p(H2)、p(air)分别表示氢气集气腔、空气集气腔内压力,Φ表示反应物的质量通量,fd是燃烧室内高频压力信号经快速傅里叶变换得到的主频。

表1是9个不同实验工况及结果。当w=6 mm时,随着δ由1 mm变化到2 mm,爆震波头数呈现逐渐减少的趋势。此外,FFT结果显示双波模态时的爆震波主频最高,其次是四波对撞,而单波的主频最低,燃烧室内静压与主频大小的变化规律一致。当w=10 mm时,爆震波的传播过程较复杂,往往混合几种不同模态。在工况4下,主要以同向双波模态传播,同时也存在对撞现象。工况5和工况6的结果相似,同为“单双波交替/对撞”混合传播模态,指的是在爆震波传播过程中有单波和双波的交替出现,同时也有类似于工况4的对撞现象。FFT结果显示工况4~6的高频压力信号都有2个主频,增大δ的值,爆震波主频有下降趋势,但变化不大。与工况2得到的双波主频相比,工况4~6的双波主频有所降低,造成这一现象的可能原因是多方面的,其中包括:随着w值的增大,Φ值相应减小,导致爆震波强度有所减弱;此外,空气集气腔内压力的变化也会导致空气喷注压力的变化,在不同喷注条件下得到的结果也不尽相同。当w=15 mm时,3种空气进气环缝宽度下,爆震波都以稳定的四波对撞模态传播,且主频大小相近。此外,四波对撞传播模态下,即:工况1、工况7、工况8、工况9,这4种工况的爆震波主频差异不大,均在4 518~4 699 Hz范围内变化。从表中得知:在w一定的条件下,随着δ的逐渐增大,p(H2)基本不变,而p(air)呈现逐渐下降的趋势,可见,δ增大后,通气面积增大,导致空气喷入燃烧室的压力发生相应的变化,同样,喷气速度也会发生变化,这可能是造成这些不同实验现象的部分原因。

比较δ一致,w不同的工况下,燃烧室内静压的大小,发现:随着w的增大,燃烧室内静压pc都是逐渐减小的。分析测量结果发现:在δ一定的条件下,p(air)随w的增大逐渐下降,使空气喷注速度及压力发生变化,且同一质量流率下,增大w的值,反应物质量通量随之下降,这可能是造成这一现象的部分原因。

表1 实验参数及结果Table 1 Experimental parameters and results

图 3中的(a)、(b)、(c)分别是单波模态(SW)、双波模态(DW)、四波对撞传播模态(FWC)的示意图,图中简要给出了环形燃烧室及压力测量点的位置。

图4是工况3(SW)工况下,p(H2)、p(air)、pc及p1的曲线。开始时,为发动机通冷流,p(H2)、p(air)及pc都处于平稳状态;待通气稳定后,触发点火信号,如图中“Ignition”所示,经过一段时间的发展,p1出现高频压力波动,发动机开始工作,此时,p(H2)、p(air)及pc在高压爆震波的影响下都有所上升,随后,发动机进入稳定工作阶段,这三路信号均维持在较平稳的状态。切断空气、氢气供给后,集气腔压力和燃烧室内静压都逐渐下降,p1逐渐恢复为0。整个工作过程持续的时间Δt约为0.121 s。

图3 单波、双波、四波对撞模态示意图Fig. 3 The diagram of single wave (SW), double wave (DW)and four wave collision (FWC)

图4 RDE工作过程压力信号曲线Fig. 4 Curves of pressure signal during RDE working process

2.1 单波传播模态

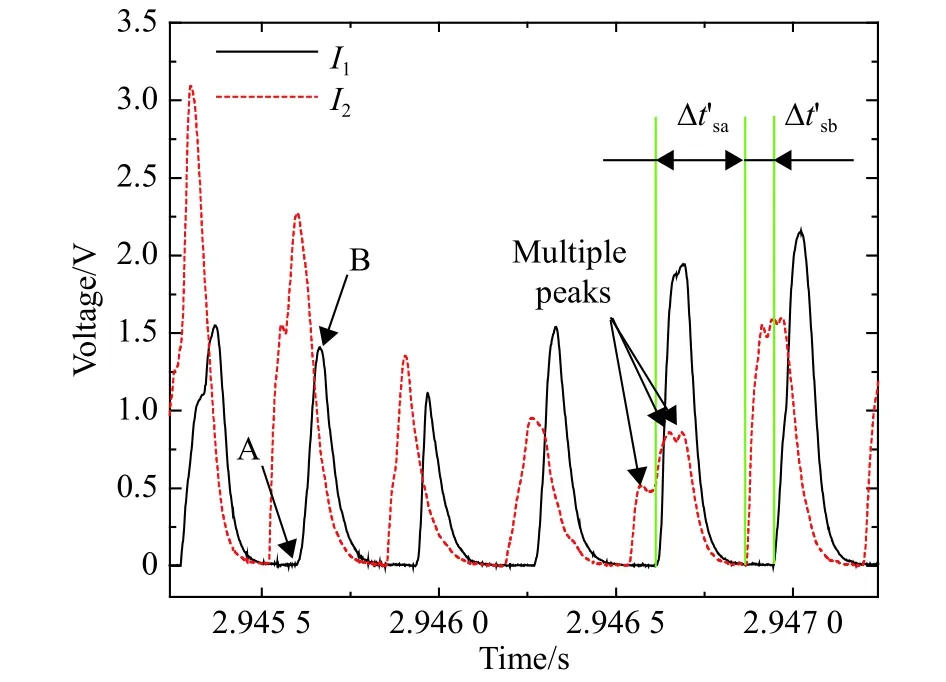

图5是单波传播模态(工况3)工况下,2 945.24~2 947.24 ms之间p1和p2的曲线。比较曲线相邻峰值之间的时间间隔Δtsa和Δtsb,发现Δtsa明显大于Δtsb,再对照图2(b)中测压点P1和P2的位置,可以判断爆震波沿顺时针方向旋转传播。FFT主频f3=2 989 Hz,燃烧室中径da=(do+di)/2=190 mm,根据燃烧室中经计算的爆震波平均传播速度va3=πdaf3=1 784 m/s。

图6所示为p1经短时傅里叶变换(short-time Fourier transform,STFT)后的结果。爆震波频率在2 930 Hz附近较集中,与FFT变换得到的主频相近,在接近发动机工作尾声时,频率呈现逐渐下降的趋势。

图5 高频压力信号时程曲线Fig. 5 Histories of High frequency pressure signals

图6 短时傅里叶变换结果Fig. 6 Short-time Fourier transform result

图7所示为2 945.24~2 947.24 ms之间I1和I2的曲线。I1、I2初始上升点时间间隔大于,离子信号的初始上升点对应于火焰前锋[15],根据离子信号测量点I1和I2的位置也可以判断出爆震波传播方向为顺时针。离子信号的FFT主频也为2 989 Hz,与压力信号的结果一致。图中标记的A和B分别为I1的初始上升点和I1的峰值点,A和B之间的时间差Δtab=0.067 ms。此外,在火焰前锋循环一个周期内,离子信号曲线既有单波峰,也会出现双波峰或多个波峰,其中,第一个波峰是由于火焰前锋面内发生剧烈化学反应,产生大量离子和自由电子,导致燃烧产物离子浓度迅速上升,而随后出现的多个波峰可能是由于爆震波在燃烧室内反射,反射激波诱导残余的反应物发生二次燃烧[15],导致离子浓度再次升高。

图8所示为发动机全程工作下的I1曲线,此时,I1曲线的峰值最大能达到约7 V。

图9所示为爆震波循环一个周期内连续的高速摄影图片,时间分布约为2 945.564~2 945.924 ms,对应于图7中A点附近某一时刻开始的1个周期内的火焰信号。从图中可以直观地看出,环缝内只有1道爆震波,其传播方向为顺时针,与从图5及图7中得出的结论一致。相邻2张图片中的火焰前锋转过的角度 θi3≈42°,由此计算爆震波瞬时传播速度 vi3=π·0.19·θi3·25 000/360=1 741 m/s,与上述计算得到的 va3相差不大。

图7 I1,I2点信号时程曲线Fig. 7 Histories of signals at I1 and I2 points

图8 I1信号全程工作下的过程Fig. 8 The whole working process of I1 signal

图9 高速摄影图片Fig. 9 High speed photography

2.2 双波传播模态

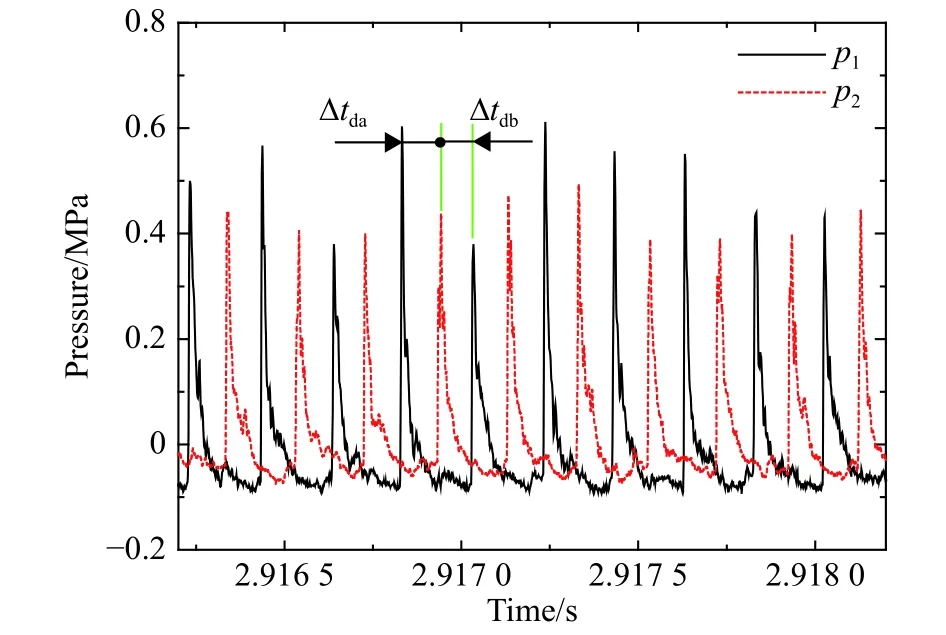

图10所示为工况2下,2 916.20~2 918.20 ms之间的压力曲线p1和p2。可以看出,p1和p2的压力尖峰时间间隔Δtda和Δtab基本相等,与单波的结果明显不同。爆震波主频f2=5 057 Hz,平均传播速度va2=πdaf2/2 = 1 509 m/s,低于单波模态下的爆震波平均传播速度va3。这是由于以双波模态工作的RDE,有2道爆震波同时消耗反应物,对其中一道波而言,发动机同一位置处的新鲜反应物填充时间相对单波模态下更短,因此,化学反应时间相对缩短,燃烧产生的热量有所下降,导致单波的波速降低。图5与图10显示的都是2 ms内的压力曲线,但对比2图发现,后图中曲线的周期数明显多于前者。

图11所示为p1的STFT结果,爆震波频率在5 127 Hz附近较集中,这一频率值与FFT结果较接近。在发动机工作初始阶段,频率逐渐上升;而在结束阶段,频率逐渐下降。

图12所示为2 916.20~2 918.20 ms之间I1和I2的曲线。可以看出,离子信号初始上升点对应的时间间隔与也基本相等。图中标注的C、D分别是I1的初始上升点和最大值点,二者之间的时间间隔Δtcd= 0.051 ms。离子信号曲线也会出现单波峰或多波峰。

图13所示为发动机全程工作中I1的曲线,此时,I1的值明显小于图8所示单波的值,这也是由于:双波模态下,对其中一道波而言,新鲜反应物填充时间相对缩短,导致燃烧产生的离子和自由电子数量较少。

图10 高频压力信号时程曲线Fig. 10 Histories of High frequency pressure signals

图11 短时傅里叶变换结果Fig. 11 Short-time Fourier transform result

图12 I1,I2点信号时程曲线Fig. 12 Histories of signals at I1 and I2 points

图13 I1信号全程工作过程Fig. 13 The whole working process of I1 signal

图14所示为图12中C点附近某一时刻开始的连续高速摄影图片。每张图片中都清晰可见2道爆震波,分别用D1和D2表示。从图10和12中分辨不出爆震波的传播方向,但从高速摄影图片可以清楚看出这2道爆震波均沿顺时针方向传播,且二者呈圆心对称分布。对其中一道波而言,相邻2张图片的火焰前锋转过的角度 θi2≈37°,由此计算爆震波瞬时传播速度 vi2=π·0.19·θi2·25 000/360=1 534 m/s,与上述计算得到的va2相差不大。

2.3 四波对撞传播模态

图14 高速摄影图片Fig. 14 High speed photography

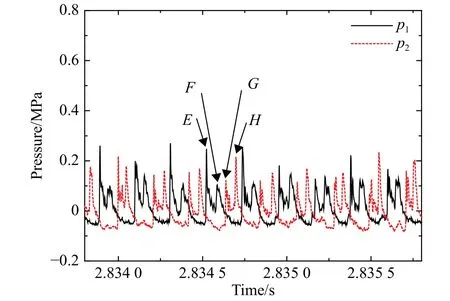

图15是工况1下,2 833.80~2 835.80 ms之间的压力曲线p1和p2。图中标注的E、F、G、H是按时间先后出现的压力尖峰点,前2个点是p1的尖峰,后2个点是p2的尖峰,其分布特点与上述2个工况下的压力曲线都存在明显区别。对比工况1~3的3种不同模态下p1和p2的峰值,发现:四波对撞模态明显低于单波和双波模态下的值。这是由于,四波对撞模态下,燃烧室内同时存在4道爆震波,当前一道爆震波传播过后,消耗掉新鲜反应物,而下一道爆震波很快又传播至相同的位置,导致新鲜反应物的填充时间相对双波模态进一步缩短,且对撞会使爆震波强度有所衰减。

图16所示为高频压力信号的STFT结果,可以看出,瞬时频率在4 639 Hz附近较集中,但其大小不稳定,在一定范围内变动。同样,接近发动机工作尾声,频率是逐渐下降的。

图15 高频压力信号时程曲线Fig. 15 Histories of High frequency pressure signals

图16 短时傅里叶变换结果Fig. 16 Short-time Fourier transform result

图17所示为2 833.80~2 835.80 ms之间的离子信号曲线I1和I2,小图是大图方框内曲线的局部放大,图中标注了E、F、G、H这4点对应时刻的位置。I1在E点和F点处的波动很小,而I2在G点以后逐渐上升。对I2而言,从G点上升至最高点的时间(0.096 ms)与从最高点下降至零点的时间(0.107 ms)基本相等,这与单波、双波模态有较大区别,后2种模态下,曲线的上升时间明显短于下降时间。

图18所示为发动机全程工作下的I1曲线,曲线的峰值变化较大,且分布零散,与单波、双波模态下的I1相比,此时I1的值最小。关于造成这一现象的原因可参照上文对压力峰值较小的分析,且对撞后的爆震波强度削弱,导致化学反应强度也随之减弱。

图17 I1和I2点信号时程曲线Fig. 17 Histories of signals at I1 and I2 points

图18 I1全程工作过程Fig. 18 The whole working process of I1 signal

图19所示为2 834.483~2 834.643 ms之间的连续高速摄影图片。2 834.523 ms与图15中E点时刻相近,此时,燃烧室环缝内出现了4道明亮的火焰,分别用F1、F2、F3、F4标出,与示意图3(c)保持一致,其中,F1和F2沿逆时针方向传播,F3和F4沿顺时针方向传播。首先,F1传播至P1点时引起压力扰动,如图15中的E点所示,随着时间推移,这4道波两两对撞,即F1和F3,F2和F4对撞,如2 834.563 ms时的图片所示,“Collision”表示波的对撞。对撞后的透射激波沿各自原来的方向继续向前传播,如2 834.603 ms时的图片所示,F3又传播至P1点引起图15中F点处的压力扰动。随后,F1传播至P2点,引起G点处的压力尖峰。紧接着F1与F4在2 834.683 ms时刻相撞,对撞后的F4又传播至P2点,引起H点处的压力波动。发动机全程工作中,不断重复上述对撞/传播的过程。对其中任意一道爆震波而言,其循环一个周期,都会在4个位置与方向相反的爆震波发生对撞,图中出现对撞的时刻约为2 834.563、2 834.683、2 834.763 ms,每次对撞会产生2个沿圆心对称的对撞点,因此,在一个周期内,共会出现8个对撞点。

2.4 混合传播模态

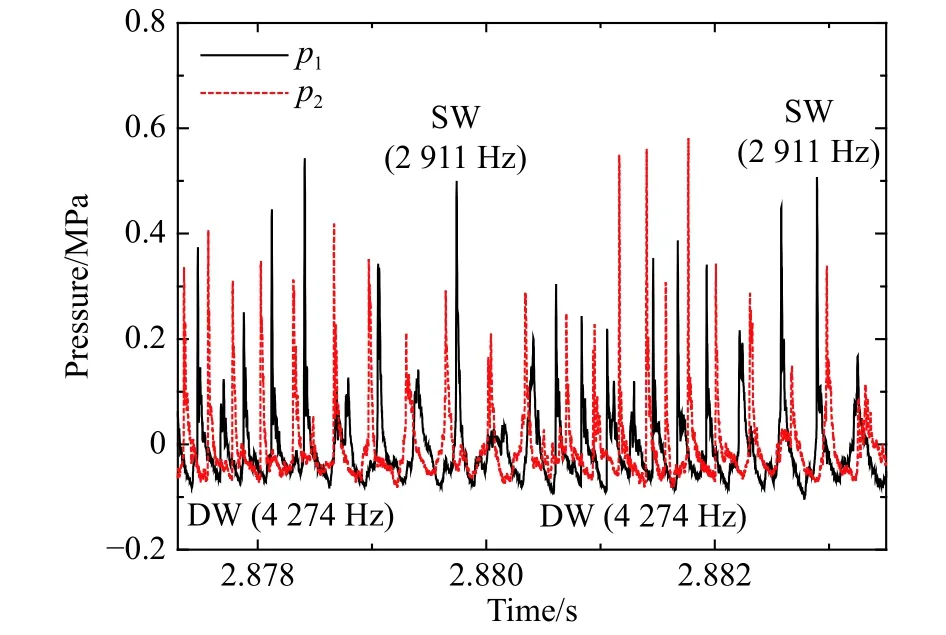

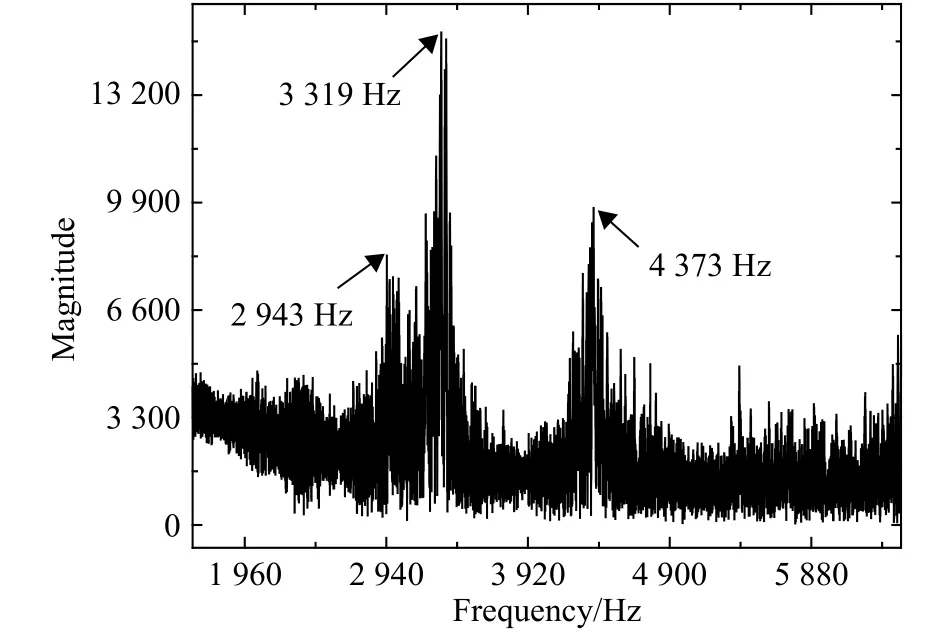

图20所示为工况6下,2 877.30~2 883.50 ms之间的压力曲线p1和p2。这一时间内,爆震波以单双波交替的形式传播,其中,双波频率约为4 274 Hz,单波频率约为2 911 Hz。在爆震波传播过程中,还伴随着对撞现象,如图21所示,图中p2出现2个紧邻的压力尖峰。如图22所示,依据p1峰值对应的时间间隔计算这几个周期内爆震波的平均频率约为3 285 Hz,介于单波、双波频率值之间。图23所示为p1的FFT结果,可以看出,频率主要集中在3 319 Hz附近,其次,在4 373 Hz左右也较集中,除此之外,还存在其它较高的频率值,如:2 943 Hz等。此工况下,爆震波的传播过程较复杂,混合了双波、单波及对撞几种不同模态。

图20 单双波交替下的压力曲线Fig. 20 Pressure signals of SW and DW alternation

图21 对撞时的压力曲线Fig. 21 Pressure signals of collision

图22 高频压力信号时程曲线Fig. 22 High frequency pressure signals

图23 傅里叶变换结果Fig. 23 Fourier transform result

3 结 论

本文中对不同环缝尺寸下的RDE开展了实验,共采用了3种燃烧室环缝宽度,并在每种燃烧室环缝宽度下改变空气进气环缝宽度,通过分析压力曲线、离子信号曲线和高速摄影图片,得出以下结论:

(1)当燃烧室环缝宽度较小时,随着空气进气环缝宽度的增加,爆震波头数逐渐减少;当燃烧室环缝宽度较大时,空气进气环缝宽度的改变对爆震波传播模态及压力信号的主频影响不大;

(2)双波模态下的爆震波平均传播速度低于单波模态下的值;对撞模态下的爆震波主频介于双波和单波的主频之间;

(3)以四波对撞模态传播的爆震波,在燃烧室内同时存在2对以相反方向传播的同向双波,对撞过程中产生2个沿圆心对称的对撞点,压力峰值及离子信号峰值明显低于单波和双波模态下的值,且不同工况条件下的四波对撞的压力信号主频相差不多,在4 518~4 699 Hz范围内变化;

(4)在空气进气环缝宽度不变的条件下,燃烧室内静压随燃烧室环缝宽度的增加而减小。