纳米铜/聚丙烯复合膜中铜向食品模拟物的迁移及其对膜性能的影响

姜紫薇,胡长鹰,*,石玉杰,张策

1(暨南大学 食品科学与工程系,广东 广州,510632) 2(广东省普通高校产品包装与物流重点实验室,广东 珠海,519070)

食品包装具有保护食品品质、延长食品货架期的作用[1]。聚丙烯(polypropylene, PP)因原料价格低廉、综合性能优良而被广泛地用于食品包装,然而,PP也存在一些缺陷,如:易老化、韧性差等[2]。纳米材料具有表面效应,小尺寸效应等特点[3],因此将纳米材料加入PP基质以改善其性能已成为目前的研究热点。纳米铜具有广泛的抗菌性[4],将其加入到PP基质中制备复合材料,赋予材料抗菌性的同时,可增强材料的拉伸性,阻隔性,耐热性等[5]。纳米铜已被广泛地应用于与人类接触的领域[6],这为研究应用含纳米铜的食品包装膜提供了可行性。

然而,纳米包装材料与食品接触时,纳米成分可能会缓慢地迁移到食品中,进而引发食品安全问题。目前,已证实纳米铜具有一定的毒性,高剂量的纳米铜可造成大鼠肝损伤,小鼠脑组织损伤,可转移到其他器官和组织进一步诱发某些病变[7-9]。因此,对纳米铜食品包装膜进行科学准确的安全性评价极为重要。目前,GB 9685—2016[10]及(EU) 2016/1416[11]中均规定,食品接触材料及制品在食品模拟物中铜的迁移量不得超过5 mg/kg。但至今国内外都没有针对纳米铜迁移及其安全评价的标准和法规。

由石玉杰等[12]的研究可知,在40和70 ℃下,复合膜中铜向乙酸食品模拟物中迁移至平衡时,以均聚聚丙烯(homo polypropylene, PP-H)为基质的复合膜中铜的迁移率最大。故本研究选择PP-H为基质来探究纳米铜复合膜的安全性,利用刘芳等[13]所建立的电感耦合等离子体发射光谱法(inductively coupled plasma optical emission spectrometer, ICP-OES)探究各条件对纳米铜/PP-H复合膜中铜向食品模拟物迁移的影响,并探究迁移对复合膜性能的影响,从而对复合膜进行安全性及实用性评价,为该膜在真实食品包装中的应用提供依据。

1 材料与方法

1.1 材料与试剂

食品级PP-H母粒,中国石化北海炼化有限责任公司;γ-氨丙基三乙氧基硅烷(KH550, 98%)、球状纳米铜粉末(平均粒径50 nm, 99%)、铜标准溶液(1 000 μg/mL),阿拉丁试剂上海有限公司;无水乙醇、冰乙酸、浓HNO3(分析纯),30% H2O2(优级纯),广州化学试剂厂;怡宝纯净水,华润怡宝(中国)有限公司。

1.2 仪器与设备

双螺杆挤出造粒机(MEDU-22/40),广州市普同实验分析仪器有限公司;小型吹膜机(JYC-28 ),广州市金中机械有限公司;高性能微波消解系统(ETHOS One),意大利莱伯泰科迈尔斯通仪器有限公司;电感耦合等离子体发射光谱仪(Agilent 5100),安捷伦科技有限公司;二列四孔水浴锅(HH-S4),巩义予华仪器责任有限公司;生化培养箱(PYX-250S-B型),韶关市科力仪器有限公司;定时恒温磁力搅拌器(90-2),上海沪西分析仪器有限公司;电子天平,梅特勒-托利多仪器(上海)有限公司;抗张试验机(RS-8427),东莞市华谊创鸿试验设备有限公司;扫描电子显微镜(XFlash 6130),德国布鲁克公司;原子力显微镜(Bioscope Catylyst Nanoscope-V),美国(布鲁克)公司。

1.3 实验方法

1.3.1 纳米铜粉的改性[14]

将硅烷偶联剂KH550溶于无水乙醇中(ρ(KH550)=25 g/L),于磁力搅拌器上均匀搅拌30 min,加入纳米铜粉(ρ(纳米铜)=83.3 g/L)后,再搅拌1 h,超声处理30 min,于60 ℃下烘干,最后研磨并封存得到改性纳米铜粉。

1.3.2 复合膜的制备

将食品级PP-H母粒与纳米铜粉(或经偶联剂KH550改性的纳米铜粉)按表1的配比方式配比并混合均匀后,倒入造粒机重复造粒3次得到纳米铜/PP-H复合母粒。造粒时模头温度为175 ℃,料筒1~9区温度分别为:150、155、155、160、160、160、170、170 和 175 ℃。将复合母粒倒入吹膜机中,吹塑得到纳米铜/PP-H复合膜。吹膜机1~4区的温度均为165 ℃。

表1 复合膜各组分配比(质量分数) 单位:%

1.3.3 复合膜中铜真实含量的测定

测定方法参照石玉杰等[12]的方法进行。

1.3.4 迁移研究

HETZER等[15]、MACKEVICA等[16]研究发现,纳米金属在酸性食品模拟物中的迁移量较大,而在水性、醇性模拟物中几乎不发生迁移,依据(EU) 2017/752[17],本实验选择质量浓度为30 g/L乙酸食品模拟物代表酸性食品,迁移温度设置为20、40和70 ℃。为探究温度对迁移的影响,增补55 ℃作为迁移温度。

1.3.4.1 室温避光贮存的复合膜中铜的迁移

(EU) No 10/2011[18]中建议每6 dm2的食品包装材料应与1 kg或1000 mL的食品模拟物接触进行迁移实验。本实验将复合膜裁成3 cm×3 cm的尺寸,称重,选取质量适中、表面平整的1片复合膜放入具塞玻璃锥形瓶中,对应加入15 mL质量浓度30 g/L乙酸,盖紧玻璃塞。分别在20、40、55和70 ℃下进行迁移,待达到特定的时间点后,快速收集模拟物,冷却后用ICP-OES测定其中铜的浓度,每组3个平行。

1.3.4.2 伽马射线辐照处理的复合膜中铜的迁移

辐照是利用原子能射线的辐照能量进行杀菌处理的一种常用方法,具有环保、安全、高效的特点[19]。用伽马(gamma, γ)射线辐照处理复合膜,使其吸收剂量在32~34 kGy。再根据“1.3.4.1”的方法,分别进行20 ℃ 10 d、40 ℃ 10 d、55 ℃ 2 h和 70 ℃ 2 h的迁移实验,每组3个平行。

1.3.4.3 循环使用的复合膜中铜的迁移

依据(EU) No 10/2011,根据“1.3.4.1”的操作,将同1片膜样品在70 ℃ 2 h下进行3次迁移实验,测定每次迁移后模拟物中铜的浓度,每组3个平行。做70 ℃ 6 h下的对照实验。

1.3.4.4 复合膜在不同浓度乙酸模拟物中铜的迁移

欧盟和中国分别用质量浓度为30 g/L、体积分数为4%的乙酸作为迁移研究的酸性模拟物。为探究乙酸浓度对复合膜中铜迁移的影响,根据“1.3.4.1”的方法,进行复合膜在质量浓度为0、10、20、30和40 g/L的乙酸模拟物中70 ℃ 2 h条件下的迁移实验。

1.3.5 ICP-OES条件

参照刘芳所设置的ICP-OES工作参数[13]。

1.3.6 铜迁移量和迁移率的计算

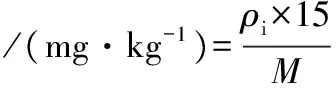

铜迁移量的计算如公式(1)所示:

(1)

铜迁移率的计算如公式(2)所示:

(2)

式中:ρi为用ICP-OES检测到乙酸食品模拟物中铜的质量浓度(μg/mL);15为乙酸食品模拟物的体积(mL);ρo为复合膜中纳米铜的初始含量(mg/kg);M为15 mL乙酸食品模拟物的质量(g);m为迁移实验中3 cm×3 cm单片膜的质量(g)。

1.3.7 复合膜迁移前后的性能测定

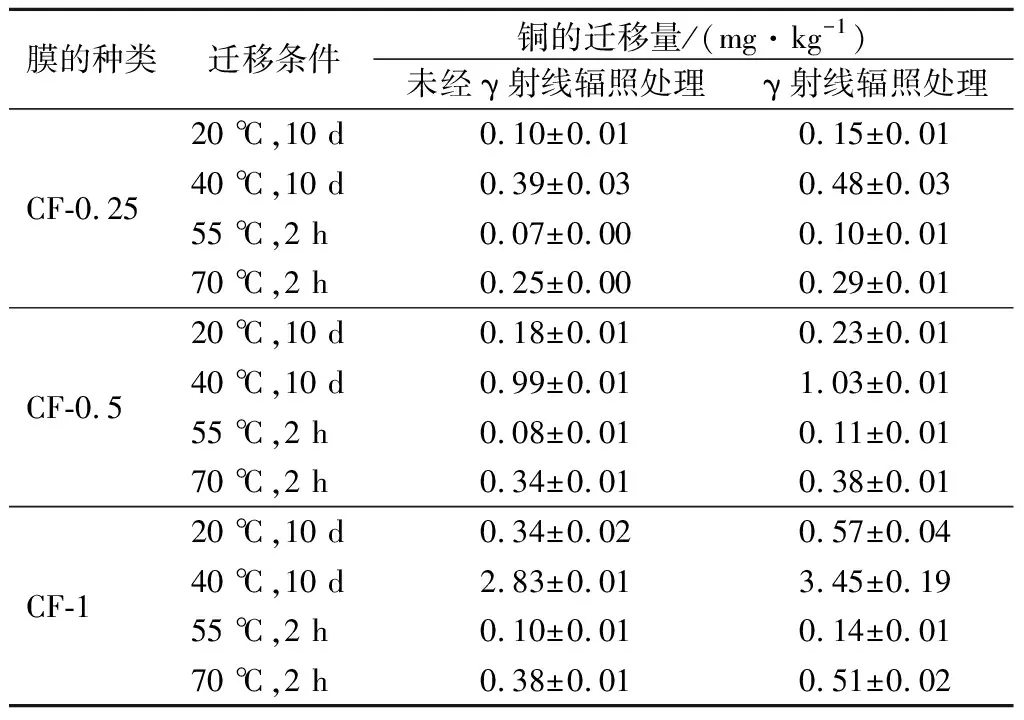

1.3.7.1 机械性能

根据GB/T 1040.1—2006[20]、GB/T 1040.3—2006[21]测定膜的拉伸强度和断裂标称应变。将复合膜裁成长140 mm、宽15 mm,表面和边沿均无凹陷、缺口的样品,将其按“1.3.4.1”的方法在不同条件下进行迁移实验,迁移完成后,测膜厚度,用抗张试验机测定样品的机械性能,夹具间初始距离为50 mm,拉伸速度为50 mm/min,每组10个平行。同时测定未经迁移的膜的机械性能。计算如公式(3)、(4)所示:

(3)

(4)

式中:F为膜断裂时最大拉力(N);S为膜断裂时的横截面积(mm2);ΔL为断裂时膜的形变量(mm);L0为夹具间初始距离(mm)。

1.3.7.2 形貌分析

将膜裁成约8 mm×8 mm大小固定在铜台上,在真空下溅射镀金,采用高倍扫描电子显微镜拍取20 000倍下清晰图像,加速电压为5 kV。

将膜裁成1 cm×1 cm大小固定于载玻片上,在原子力显微镜下观察膜表面的微观形貌,利用NanoScope Analysis 1.40 处理微观形貌图,得到膜样品均方根粗糙度(root-mean-square roughness,Rq)和表面平均粗糙度(average surface roughness,Ra)。

1.3.8 数据处理

利用Origin Pro 9作图,采用Minitab 17进行显著性分析(P<0.05)。所有数据均以平均值±标准差表示。

2 结果与分析

2.1 复合膜中铜真实含量的测定

6种纳米铜/PP-H复合膜中铜的真实含量均低于制备时纳米铜的初始添加量(表2)。

表2 纳米铜/PP-H膜中铜的初始添加量和真实含量(n=6) 单位:mg/kg

纳米铜真实含量的标准差相对较小,说明纳米铜在复合膜中分布较均匀。由于纳米铜粒子的粒径小、比表面积大、有大量的悬键和不饱和键等特点,使纳米铜具有高的表面活性,且对光、温度、气氛、湿度等周围环境十分敏感[22]。因此,复合膜中纳米铜在制备过程中会有所损失。

2.2 迁移研究

2.2.1 室温避光贮存的复合膜中铜的迁移

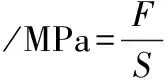

以复合膜中铜在55 ℃时的迁移曲线为例(图1),随着迁移时间的延长,铜的迁移率逐渐增大,直至迁移平衡,平衡时CF-1膜的迁移量为(4.72±0.23) mg/kg。偶联剂KH550对铜的迁移率无显著影响(P>0.05),这与石玉杰等[12]的研究结果一致。随着纳米铜初始含量的增加,铜的迁移率呈增大趋势,但在较短时间内并不符合这一趋势,故对20 ℃ 5 d、40 ℃ 6 h、55 ℃ 2 h、70 ℃ 2 h更短时间段的迁移实验进一步验证,结果表明(图2)在更短的迁移时间内,纳米铜的初始含量越多,铜的迁移率越小(P<0.05)。

图1 纳米铜/PP-H膜中铜在55 ℃时迁移至30 g/L乙酸的迁移率(n=3)Fig.1 Migration rates of copper from nano-copper/PP-H films into 30 g/L acetic acid at 55 ℃(n=3)

图2 纳米铜/PP-H膜中铜在相对短时间内向30 g/L乙酸的迁移率(n=3)Fig.2 Migration rates of copper from nano-copper/PP-H films into 30 g/L acetic acid during a relatively short time period(n=3)

由ZHANG等[23]的研究可知,纳米银粒子的粒径越大,释放速率越慢。由于纳米铜和纳米银在粒径和物理化学性质上的相似性,推测当纳米铜的添加量增大时,在迁移初始阶段,纳米铜可能由于团聚而使迁移率下降。

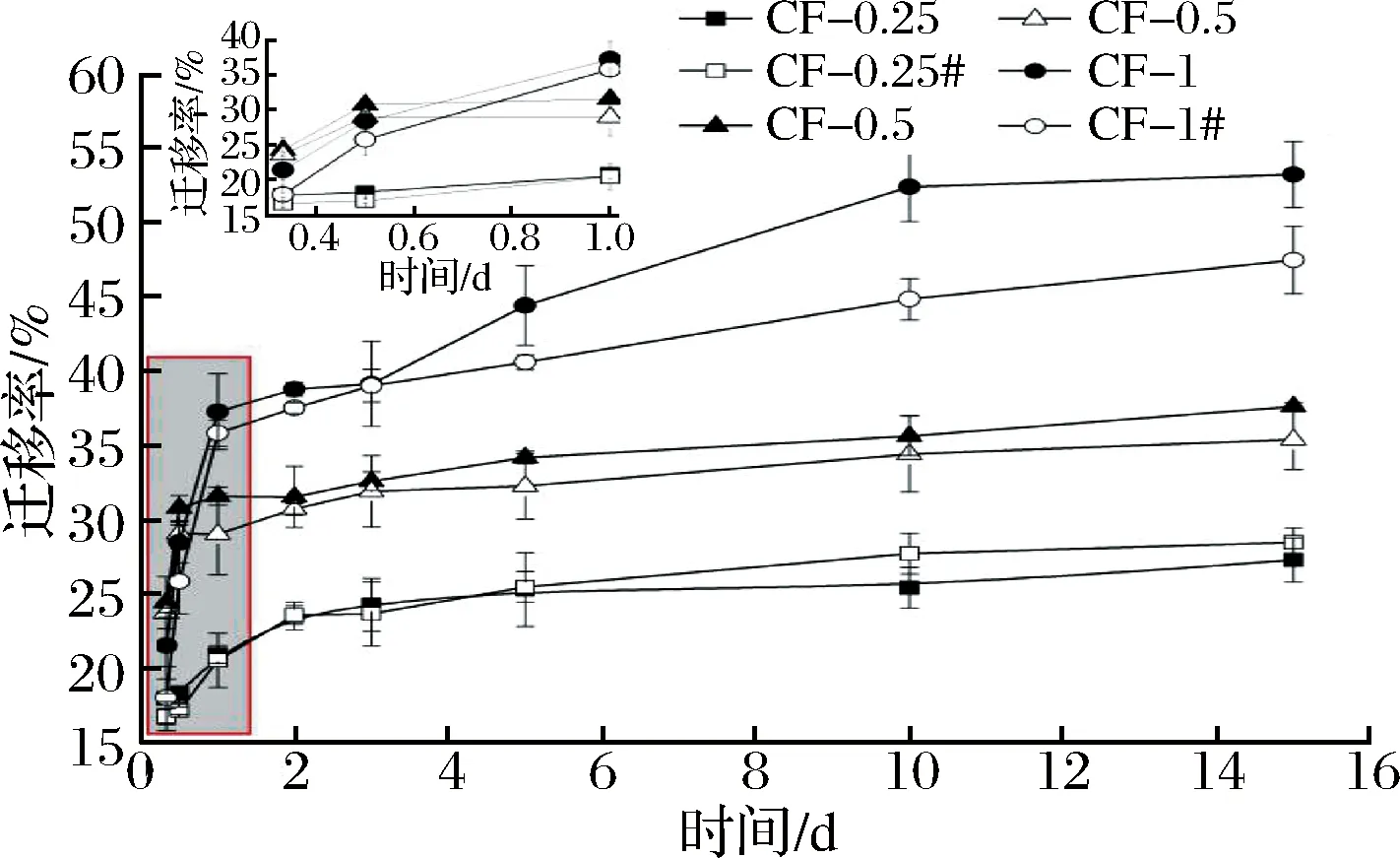

2.2.2 γ射线辐照处理的复合膜中铜的迁移

由表3所示,在相同的迁移条件下,经过γ射线辐照处理后复合膜中铜的迁移量显著增加(P<0.05),CF-1膜经辐照处理后最大迁移量为(3.45±0.19) mg/kg(40 ℃,10 d)。PP对辐照的稳定性较差[24],经γ射线辐照的PP-H基质发生氧化降解,基质中氧气增大[25],高能量的γ射线辐照使纳米铜原子之间的间距减小,比表面积增大[26],从而使内部的纳米铜易被氧化从而迁出。

表3 γ射线辐照处理对纳米铜/PP-H膜中铜向30 g/L乙酸中迁移的影响(n=3)Table 3 Effect of γ ray irradiation on the migration ofcopper from nano-copper/PP-H films into 30 g/Lacetic acid(n=3)

2.2.3 循环使用的复合膜中铜的迁移

在70 ℃条件下(图3),复合膜中的铜连续迁移6 h的迁移量显著多于循环累计迁移6 h的迁移量(P<0.05),这可能是连续的高温环境使复合膜的基质稳定性降低,内部铜粒子附着能力减弱,从而易于迁出。CF-0.25、CF-0.5、CF-1膜,分别在第1、2、2次循环时铜的迁移能力最大,显著高于其他2次循环迁移量(P<0.05)。类比纳米银包装[27],推测复合膜中铜的迁移机制可能是复合膜表面的铜粒子先被释放,随后膜内部中被氧化的铜发生溶解。当纳米铜含量较低时,在PP-H基质中分布较为分散,与食品模拟物接触时,膜表面的纳米铜首先被释放;当纳米铜含量增大时,基质中纳米铜较多,在短时间内不能完全氧化溶解,所以在第1次循环时的迁移量不及第2次。

图3 纳米铜/PP-H膜中铜在循环使用时迁移至30 g/L乙酸的迁移量(n=3)Fig.3 Migration amount of copper from nano-copper/PP-H films into 30 g/L acetic acid during repeated use(n=3)

2.2.4 复合膜在不同浓度乙酸模拟物中铜的迁移

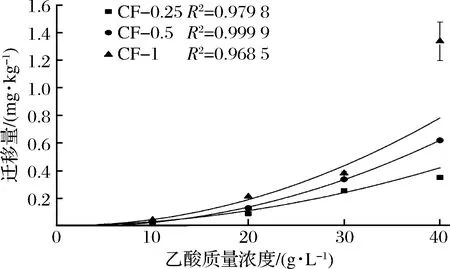

在70 ℃下迁移2 h(图4),随着乙酸质量浓度的增加,铜的迁移量显著提高(P<0.05);复合膜中纳米铜的含量越多,铜的迁移量越大(P<0.05)。这是由于膜中的铜在加热条件下易生成易溶于乙酸的氧化亚铜,随后被氧化成二价铜盐。乙酸浓度和膜中铜的含量影响反应速率[28]。复合膜中铜迁移量与乙酸浓度的拟合趋势较好,能真实准确地反映复合膜中铜的迁移量随模拟物浓度变化的关系。CF-1膜在质量浓度为40 g/L的乙酸食品模拟物中铜的迁移量为(1.34±0.14) mg/kg,未超过法规中规定的上限5 mg/kg。

图4 纳米铜/PP-H膜中的铜迁移至不同质量浓度的乙酸的迁移量的拟合趋势(n=3)Fig.4 Fitting curves of migration amount of copper from nano-copper/PP-H films into acetic acid with different mass concentrations(n=3)

2.3 复合膜的机械性能

如图5所示,纳米铜的加入和迁移行为对复合膜的拉伸强度无显著影响(P>0.05)。如图6所示,随着纳米铜含量的增加,迁移前复合膜的断裂标称应变呈先升高后降低的趋势,但都显著大于纯PP-H膜(P<0.05),CF-0.25膜的断裂标称应变达最大292.60%,这与刘芳[29]、王通文等[30]的研究结果一致。在各条件下迁移后,仅有CF-1膜在55、70 ℃下,断裂标称应变与迁移前相比显著降低(P<0.05)。由上文可知,当纳米铜含量较大时,在相同时间内铜的迁移量较多,使基体内部产生裂隙,较高的温度加大了裂隙程度,从而使断裂标称应变下降。

图5 纳米铜/PP-H膜迁移前后的拉伸强度(n=10)Fig.5 Tensile strength of nano-copper/PP-H films before and after migration tests(n=10)

图6 纳米铜/PP-H膜迁移前后的断裂标称应变(n=10)Fig.6 Nominal tensile strain at break of nano-copper/PP-H films before and after migration tests(n=10)

2.4 复合膜的微观形貌分析

以CF-0.25膜为例,迁移前(图7-a)纳米铜较均匀地分散在PP-H基质中,无明显团聚,说明复合膜制备较为均匀。在70 ℃下迁移2 h后膜表面团聚的粒子明显增多(图7-b),铜粒子分散性变差;至迁移平衡时,膜表面团聚的粒子比迁移前稍有增加(图7-c)。

a-CF-0.25膜;b-CF-0.25膜(70 ℃ 2 h);c-CF-0.25膜(70 ℃迁移平衡)图7 纳米铜/PP-H膜迁移前后的FE-SEM图(20000×)Fig.7 FE-SEM images of nano-copper/PP-H films before and after migration tests(20000×)

这是由于膜内的纳米铜有从高浓度向低浓度扩散的趋势,逐步向膜表面迁移,堆积在膜表面,随着迁移实验的进行,逐步掉落在乙酸中,这与LIU等[31]的研究结果一致。

如图8所示,迁移前复合膜的粗糙度随纳米铜含量的增加而增加;迁移后(70 ℃ 2 h),CF-0.25膜的粗糙度明显增大,CF-1膜的粗糙度明显减小,纯PP-H膜和CF-0.5膜的粗糙度变化不大。这可能是当纳米铜含量较少时在基质中分布相对均匀,随着迁移实验逐步由基质中向膜表面迁移,堆积在膜表面,故粗糙度增加,这与在FE-SEM下的形貌图分析结果一致;当纳米铜含量较多时,其在基质中分散性相对减弱,随着迁移实验逐步溶解于模拟物中,故迁移后粗糙度降低。

图8 迁移前后纳米铜/PP-H膜的粗糙度(n=5)Fig.8 Roughness of nano-copper/PP-H films before and after migration tests(n=5)

3 结论

迁移时间的延长、温度的增加、纳米铜含量的增加、γ射线辐照处理、乙酸食品模拟物浓度的增加,这些条件都促进了铜的迁移。循环使用的复合膜中铜的迁移能力因铜含量的不同有所差异。添加纳米铜能提高复合膜的断裂标称应变。迁移后复合膜机械性能比较稳定,且影响了纳米铜的聚集状态和粗糙度。本研究所制复合膜中铜的迁移量都不超过食品安全国家标准、欧盟塑料食品接触材料法规中所限定的塑料及制品中铜在食品模拟物中的最大迁移量。但是,纳米结构的铜毒性研究尚不完善,没有相关标准,有待进一步研究。