甲苯甲醇烷基化制对二甲苯技术研究进展

汪彩彩,辛玉兵,张世刚

(陕西煤化工技术工程中心有限公司,陕西 西安 710075)

对二甲苯(PX)作为对苯二甲酸(PTA)的主要生产原料,在众多领域均有广泛的应用,随着我国纺织业的快速发展,PTA产能近年来迅速扩大,从而导致PX的消费量也快速增长,据统计,从2007年到2017年我国PX的表观消费量从633万吨迅速增加到2250万吨,截至2017年底我国PTA产能达到4385万吨,需要消耗近2873万吨PX,我国PX的产能虽然从2007年的386万吨迅速增加到2017年的1399万吨,即使开工率100%,依然远远无法满足国内需求,PX的自给率从2013年的75%,迅速下降到2017年的40%。虽然我国将加快PX装置建设进度,但短期内无法缓解PX严重短缺局面。

表1 2007~2017年来我国对二甲苯的供需状况(单位:万t/a)

典型的PX生产方法是从裂解汽油和重整油生成的混合二甲苯中,通过结晶分离或吸附分离技术,将其从沸点与其相近的乙苯、间二甲苯、邻二甲苯中分离出来。由于PX需求量逐年增长,直接从裂解汽油和重整油中抽提和分离得到的 PX 已远远不能满足市场需求。工业上常采用C8芳烃异构化、甲苯歧化和烷基转移等技术手段增产PX,这些传统工艺都是以各种芳烃为原料增产 PX 的技术,原料成本高、且有限,同时需要将多个单元组合一起,才能降低运行成本,投资巨大,且高纯度的 PX 仍然需要经过复杂的分离才能获得[1]。

为解决上述问题,国内外相继开展了甲苯甲醇烷基化选择性生产PX的技术研究,该技术的特点是:(1)以甲苯、甲醇为原料,原料廉价易得,且甲苯利用率高;(2)一次反应即可直接得到高选择性PX,无需异构化和分离精制,容易提纯和分离,工艺流程短;(3)产物中苯的含量低,对环境的危害较少;(4)整体开发成本低,具有较高的应用价值。

1 甲苯甲醇烷基化制对二甲苯技术国内外研究进展

甲苯甲醇制对二甲苯技术的研究追溯到上世纪60年代,该技术采用的是择型催化剂。自上世纪70年代美国Mobil公司开发了ZSM-5分子筛以来,甲苯甲醇烷基化制PX技术得到了快速发展。由于ZSM-5分子筛具有良好的热稳定性和水热稳定性,且孔道直径与对二甲苯大小接近,可以有效限制二甲苯异构体中间位和邻位异构体的生成,从而可以高选择性生成PX[2]。但是,孔口外PX有可能进一步在分子筛外表面酸位上发生异构化,因此,为了提高PX的选择性,需要对ZSM-5分子筛进行改性处理。其主要改性方法可以归结为合成大晶粒HZSM-5、水蒸汽处理、预积碳、碱性大分子或高聚物"毒化"处理、使用金属或非金属化合物改性处理,以及使用有机硅修饰分子筛孔口和钝化分子筛表面等[3-7]。

虽然甲苯甲醇选择性烷基化制对二甲苯在实验室规模得到了广泛研究,同时国内外的许多大公司或研究机构也对外公布了各自的工艺数据,但甲苯甲醇选择性烷基化制对二甲苯的工业化生产还具有一定的技术困难,一方面是适于工业放大生产的催化剂改性制备技术的开发,另一方面催化剂的寿命也是该技术实现工业化需要克服的难点[8]。

目前,在国外,该领域中取得较大进展的主要是美国GTC公司、美国ExxonMobil公司和沙特基础工业公司。在国内,大连理工大学、中国科学院大连化学物理研究所、中国石油化工股份有限公司上海石油化工研究院、上海华谊集团技术研究院、陕西煤化工技术工程中心有限公司都开展了研究工作。

1.1 美国GTC公司的甲苯甲醇制对二甲苯技术

2001年美国GTC公司与印度石油化工公司(IPCL)曾联合报道了所开发的甲苯甲醇烷基化工艺技术的新进展,该工艺技术采用多个固定床反应器和专用高硅ZSM-5分子筛催化剂,在反应温度400~450℃、反应压力0.1~0.5MPa、甲苯甲醇质量比为1.35∶1、临氢条件下,甲苯单程转化率最高可达40%,甲醇有效利用率约为50%, PX选择性达到85%以上[9-10],催化剂操作周期6~12个月。但没有后续公开报道文献。

1.2 美国Exxon Mobil公司的甲苯甲醇制对二甲苯技术

Exxon Mobil公司申请了很多的甲苯甲醇制对二甲苯相关专利技术。1972年该公司开发出了ZSM-5分子筛,1977年开始开发改性的ZSM-5分子筛催化剂,有镁改性/硅改性/磷改性/硼改性/镧改性,其中磷改性的ZSM-5分子筛催化剂(硅铝比为450),经975℃水蒸汽处理后,在600℃、0.28MPa、甲苯/甲醇/水/氢(分子比)= 2/1/6/6条件下,甲苯转化率为28.4%,甲醇转化率为98%, PX选择性约96.8%,副产物很少,未反应的甲苯循环使用[11]。该工艺目前没有进一步的报道。

1.3 大连理工大学甲苯甲醇制对二甲苯技术

大连理工大学在甲苯甲醇烷基化制对二甲苯方面也进行了大量的研究工作,其技术特点是采用在稀土改性的HZSM-5沸石分子筛催化剂上进行甲苯甲醇选择烷基化反应,甲苯转化率达28%,对二甲苯含量在混合二甲苯中达98 %,催化剂单程连续运转300h,性能稳定,且具有良好的再生性和制备重复性[4,12]。2011年09月30河南永胜能源化工集团有限公司采用大连理工大学技术的甲苯甲醇烷基化合成对二甲苯千吨级中试项目获得备案, 2012年09月24日,举行了年20万吨芳烃项目投产暨1000吨/级对二甲苯中试项目奠基仪式。

1.4 上海石油化工研究院甲苯甲醇制对二甲苯技术

中国石化上海石油化工研究院于2009年正式开展甲苯甲基化技术的工业化试验工作,先后成功开发了高性能的甲苯甲基化催化剂、多床层反应工艺、废水处理工艺、热联合及低温热利用工艺等[11]。该院基于实验室开发的纳米 ZSM-5 分子筛,开发了甲苯转化率高、二甲苯选择性好、稳定性好的 MTX-1000 甲苯甲基化催化剂,甲苯单程转化率达到 30%,甲醇转化率接近 100%,二甲苯选择性大于 80 %[13]。2012年12月,由洛阳工程公司承担工程设计,上海石油化工研究院提供工艺包和专有催化剂,扬子石油化工公司负责装置建设20万t/a 甲苯甲醇甲基化工业示范装置成功完成工业运行试验,运行结果表明,技术方案可行,装置工程设计满足要求,各项技术指标高于设计值[14]。

1.5 上海华谊集团技术研究院甲苯甲醇烷基化制对二甲苯技术

上海华谊集团技术研究院从2012年开始报道其甲苯甲醇烷基化制对二甲苯技术研究,最新的研究报道,在温度为540℃、压力为0.5 MPa、质量空速为2 h-1、n(甲醇)∶n(甲苯)=1∶2、n(甲苯+甲醇)∶n(H2O)∶n(H2)=1∶1.3∶4的优化反应条件下,高造孔剂用量的HZSM-5分子筛催化剂上甲苯转化率达28%~34%,对二甲苯在二甲苯异构体中的选择性为92%~96%,单程稳定运行超过1200 h,活性下降的催化剂经原位再生后性能基本恢复[15]。

1.6 大连化物所甲醇甲苯制对二甲苯联产烯烃流化床工艺

2017年5月16-17日,中国科学院大连化学物理研究所具有自主知识产权的“甲醇甲苯制对二甲苯联产烯烃流化床工艺”科技成果通过了由中国石油和化学工业联合会组织的成果鉴定组织的成果鉴定。该技术完成了百吨级中试,获取了设计工艺包的基础数据,对二甲苯和低碳烯烃比例可灵活调节。72小时标定结果表明:甲苯转化率24.4%,甲醇转化率83.0%,“乙烯+丙烯+丁烯+对二甲苯”选择性79.2%,二甲苯中对二甲苯选择性93.2%[16]。

1.7 陕西煤化工技术工程中心甲苯甲醇制对二甲苯联产低碳烯烃流化床技术

2012年7月,在陕西煤化工技术工程中心有限公司华县试验基地进行了 “甲苯甲醇制对二甲苯联产低碳烯烃流化床技术”(TMTA)的百吨级中试试验,并于2012年10月23日,通过了中国石油和化学工业联合会鉴定,认为该技术指标达到国际领先水平[17]。72小时标定结果表明:在甲苯甲醇摩尔比为2,甲苯进料空速为1.78h-1的情况下,甲苯单程转化率18.4%,甲醇单程转化率92%,二甲苯异构体中对二甲苯的选择性为91.49%。

为进一步提高甲苯甲醇烷基化技术的经济效益,2013年开始,在TMTA技术基础上,陕西煤化工技术工程中心从催化剂和工艺两方面着手对甲苯甲醇烷基化技术进行升级,开发形成了甲苯甲醇制对二甲苯联产低碳烯烃新技术。该技术以甲苯为原料,甲醇为烷基化试剂,采用分子筛酸催化剂和循环流化床反应工艺生产对二甲苯的技术,该技术有效提高了甲苯转化为对二甲苯的效率,同时降低了生产能耗,在甲苯甲醇摩尔比为0.47∶1、 平均进料量 43.37kg/h时 ,甲苯单程转化率 51.77%;甲醇单程转化率 98.94%;对二甲苯选择性 85.73 %[18-19];Cl-C5中烯烃的选择性71.30%。2017年8月25日,该技术通过了中国石油和化学工业联合会鉴定,技术指标处于国际领先水平,目前已与山东胜星化工有限公司签订了工艺技术许可合同,处于工业装置设计阶段。

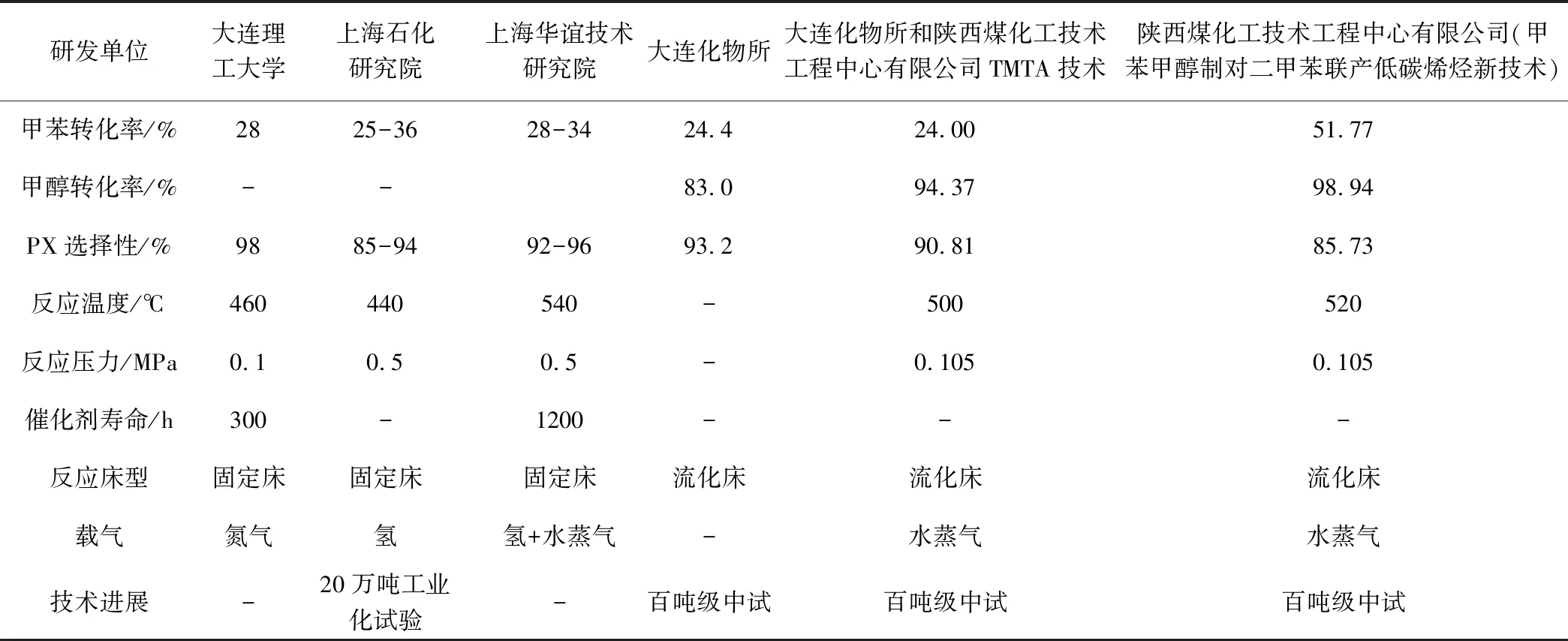

2 国内技术对比

甲苯甲醇烷基化制对二甲苯是增产对二甲苯的一条新的工业路线。随着甲苯甲醇烷基化技术的不断发展,技术的工艺竞争优势逐渐显现,越来越多的公司投入大量精力进行研究,国外研究机构的研究结果都仅限于实验室研究,尚未有中试开发及工业化的相关报道,国内研究单位中部分实现了工业化应用,国内各家单位技术指标对比见表2。从表中可以看出:(1)陕西煤化工技术工程中心有限公司自主开发的对二甲苯新技术甲苯单程转化率最高,达到50%以上,其他技术的甲苯转化率在24%~36%之间,对二甲苯选择性都达到85%以上。(2)大连理工大学上海石化院、上海华谊研究院的技术采用的是固定床反应器,催化剂需要通过间歇方式再生,产物由于催化剂活性的变化呈周期性变化;大连化物、陕西煤化工技术工程中心的各自独有的技术或者合作的技术由于采用的是循环流化床,可以连续反应-再生,反应结果稳定。(3)上海石化院和上海华谊研究院的技术由于采用的是固定床反应器,为了提高催化剂抗积碳能力,采用的是临氢工艺;陕西煤化工技术工程中心的技术采用的是流化床催化剂,催化性能稳定,不需要临氢,只需配少量水蒸气作为载气。陕西煤化工技术工程中心的新技术无论从催化剂性能还是反应工艺方面,都具有明显的优势。

表2 甲苯和甲醇烷基化制对二甲苯技术对比

3 结语

国内现有的甲苯甲醇烷基化制对二甲苯技术在一步步走向工业化的道路,示范装置如能早日开工投产,将对煤化工和石油化工两个领域带来突破性的进展。(1)在现有芳烃联合装置中增设甲苯甲醇制对二甲苯技术单元,在增加对二甲苯产量的同时,可以降低能耗,提高装置运营的经济性。(2)应用于煤化工领域,作为甲醇的下游产业之一,外购一定的甲苯资源,实现以煤炭为部分。