考虑气相压缩性的高压密相气力输送数值模拟

蔡海峰, 熊源泉, 周海军

(东南大学 能源与环境学院 能源热转换及其过程测控教育部重点实验室, 南京 210096)

高压密相煤粉气力输送是大型气流床高压气化的关键技术之一[1],由于受到目前试验方法和条件的限制,难以对气力输送系统管道中气固两相的流动参数进行实时、准确、全面地测量,而通过对高压密相煤粉气力输送的数值模拟可以获得其流场相关的各项参数和流动特性规律。因此对高压密相煤粉气力输送管道的模拟研究将有利于系统的设计与优化,从而进一步指导气力输送试验准确高效地执行。

目前,高压密相模拟研究主要停留在不可压缩气体的气固两相流动研究领域[2],而对于可压缩的气固两相流研究主要是集中在稀相流。Golafshani M等[3]采用颗粒轨道模型计算了JPL(喷气推进室)喷灌无黏性两相流及两种SRM(固体火箭发动机)后封头的二维轴对称黏性可压两相流场。Coakey T J等[4]用双流体模型计算了喷管跨音速无黏性可压两相流动,用显性Maccormack格式进行计算,而对颗粒则用修正的方法考虑其粒子的湍流扩散。Mehta R C等[5]采用双流体模型对喷管黏性可压两相流进行了计算。Chang H T等[6]采用双流体模型和矢通量分裂法,对喷管跨音速两相黏性可压缩流进行了计算。李江[7]采用轨道模型法计算了实验条件下颗粒的运动轨迹,气相采用隐性格式求解二维方程。

实际流动中颗粒浓度往往比较高,因此探索密相流动规律更具有工程应用价值。笔者借助不可压密相两相湍流的研究成果,考虑密相、湍流、可压两相流的特点,采用双欧拉法,忽略温度的脉动量,且对颗粒及气体均采取统一的时间平均(简称时均)。在时均方程中,出现了多种脉动关联项,为了使方程组封闭而能够求解,必须对这些关联项进行模化[8]。建立了气相可压缩的气固两相流流动的数值计算模型,并将模拟结果与不考虑气相压缩的模拟结果进行了比较,可为高压密相气力输送系统的优化设计及布置提供理论依据。

1 数学模型

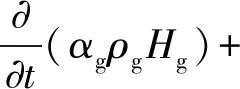

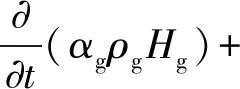

1.1 气相方程

在可压缩流动中,气相的密度变化很大,不能忽略。物理量由平均量和脉动量组成:

(1)

(2)

(3)

(4)

连续性方程:

(5)

对气相连续性方程进行时均:

(6)

气相动量方程:

-αg·pg+·τg-Fsg+αgρgg

(7)

式中:Hg为气相比焓,kJ/kg;g为重力加速度,m/s2;pg为气体压力,Pa;τg为气体应力张量,kg/(m·s2);Fsg为曳力,Pa。

气相能量方程:

·(

λ

g,eff

(8)

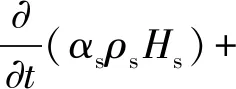

1.2 固相方程

连续性方程:

(9)

式中:αs为固相体积分数;ρs为固相密度,kg/m3;vsi为固相速度,m/s。

模化为:

(10)

固相动量方程:

(11)

式中:τs为固相应力张量,kg/(m·s2);vs为固相速度,m/s;ps为固相压应力,Pa。

固相能量方程:

·(λs,eff

(12)

气体状态方程:

当考虑气体压缩性时,式(7)中多出一个未知量ρ,此时方程不封闭,求解时需加上状态方程,即密度与压力或体积的关系。

理想气体的状态方程:

pg=ρgRTg

(13)

式中:R为普适气体常量,其数值为8.31 J/(mol·K)。

非理想气体的状态方程:

(14)

式中:V为气体体积,m3;T为热力学温度,K;b′为体积修正系数;a、c为与气体温度和压力有关的常数。

在该气固两相流气力输送模拟中,采用的输送气体为高压N2,可以看作理想气体。

1.3 密相可压气固两相湍流方程组

湍流是一种高度复杂的不规则流动。流体的各种物理参数,如速度、压力、温度都随时间与空间发生随机的变化。但一般认为,无论湍流运动多么复杂,非稳态的N-S方程对湍流的瞬时运动仍然适用。目前在工程中得到广泛应用的是由雷诺时均方程出发的模拟方法,即雷诺时均模型,其方法是将雷诺时均方程或湍流特征量的输运方程中高阶的未知关联项用低阶关联项或者时均量来表达,从而使雷诺时均方程封闭。

可压缩湍流复杂性的体现是密度脉动通过状态方程传递至温度脉动。若温度及温度脉动都很重要,则依赖于温度的输送特性黏度μ(T)、湍动能k(T)、比定压热容cp(T)的脉动也很重要,使得问题的处理麻烦,但对于高压密相气力输送来说,温度可近似认为是恒温过程,因此可以忽略这些特性脉动的影响。对于可压流动,流体的可压缩性带来的影响会引起湍流结构及湍动动力性能的变化。在时均方程中出现了多种脉动关联项,封闭方程组的关键在于对这些关联项的模化,即假定湍流运动具有一定的模式。

颗粒动理学是从分子角度来说明颗粒的运动,对颗粒团的运动颗粒动理学无法描述,因而引入颗粒相的湍动方程有重要意义。周力行[9]结合颗粒动理学提出了颗粒相湍流kp方程(kp为颗粒湍动能)。Enwald H等[10]类比气相的湍流方程,提出了颗粒相的kp-εp湍流模型(εp为颗粒湍动能耗散项)。Zheng Y等[11]在程易[12]的基础上提出了k-ε-kp-εp-Θs模型(k为湍动能,ε为湍动能耗散项;Θs为颗粒拟温度),并对二维流化床上升管内的流动行为进行了模拟,但是其颗粒体积分数小于5%。

笔者采用k-ε-kp-εp模型。

1.4 边界条件

对气相,壁面采用无滑移边界条件。

对各固相,壁面剪切应力考虑颗粒与壁面通过碰撞产生的颗粒动理学应力,采用Johnson P C等[13]提出的滑移条件:

(15)

式中:g0,ss为径向分布函数;φ′是镜面反射因子;αs,max为固相体积堆积极限值;usw是颗粒滑移速度,m/s。

颗粒在壁面处的拟热流为:

(16)

式中:τsw为颗粒与壁面剪切应力,Pa;ew是颗粒与壁面碰撞恢复系数。ew为0~1的经验系数,当颗粒与壁面完全弹性碰撞时取1,完全非弹性碰撞时取0。

气相出口条件为压力出口。

对于固相,进口速度为均匀分布:

(17)

式中:Ms是固相质量流量,kg/s;αs,in为固相进口体积分数;D为管道直径,m。

2 计算参数设置

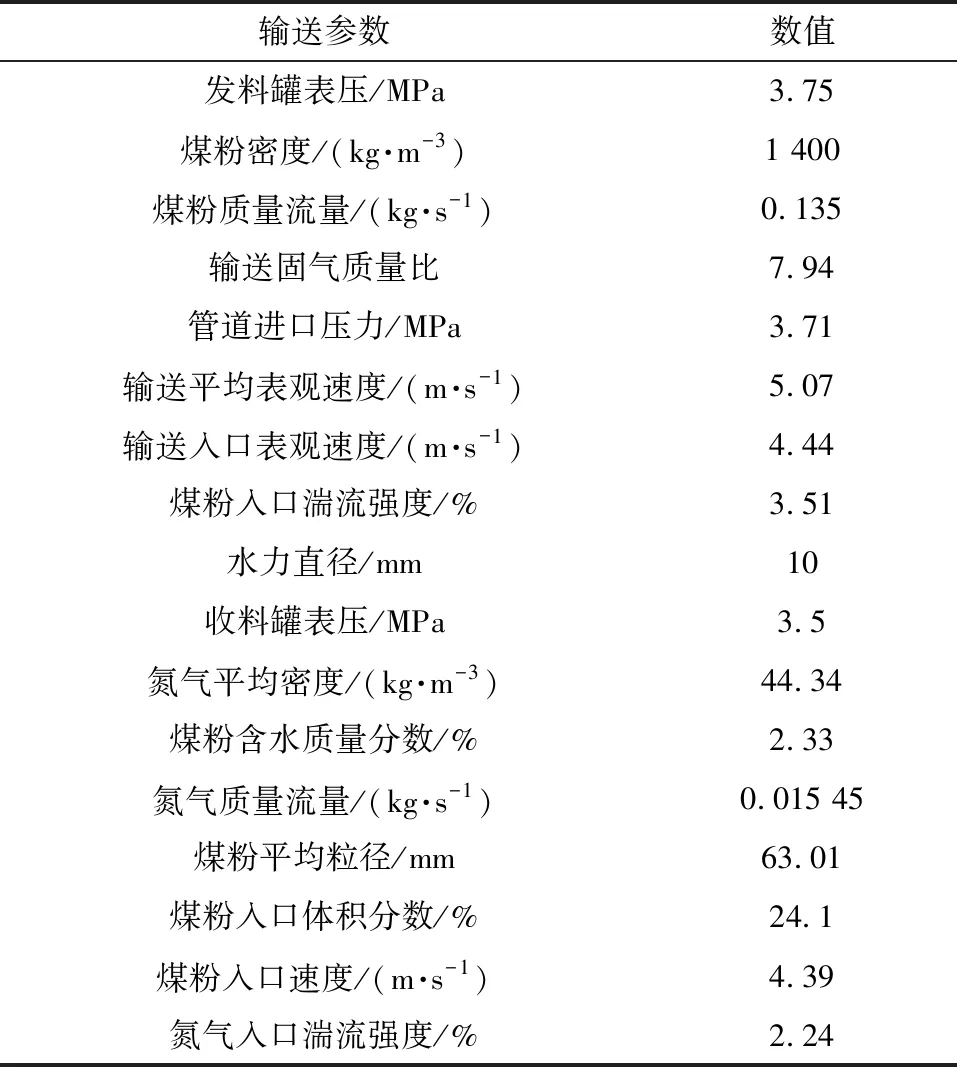

模拟计算中采用的输送状态参数和工况设置参数见表1。

表1 输送状态参数和工况设置参数

3 试验装置

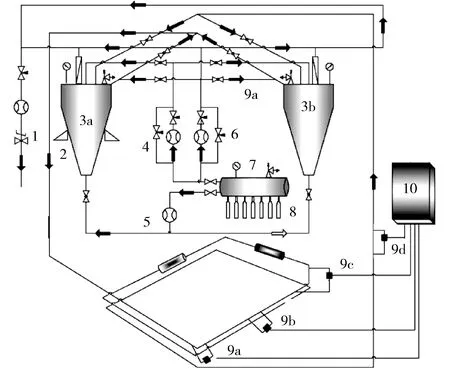

试验装置见图1。

1—电动调节阀;2—电子秤;3a—发料罐;3b—收料罐;4—充压风;5—流化风;6—补充风;7—缓冲罐;8—氮气瓶;9a—水平弯管段差压变送器;9b—水平管段差压变送器;9c—垂直弯管段差压变送器;9d—垂直管段差压变送器;10—测量柜

图1 试验装置图

气瓶中的N2进入汇流排,之后经过减压阀减压,进入缓冲罐。作为输送介质的N2自缓冲罐分成充压风、流化风、补充风3路。发料罐内的煤粉经流化风、充压风驱动进入输送管道,在发料罐出口引入补充风调节输送过程中的固气质量比,经流量计和调节阀进入收料罐,2个储料罐间连接有一路可切换的输送管道,调节阀可以使得煤粉在罐体之间来回输送。在输送管的水平弯管段、水平管段、垂直管段、垂直弯管段均设有差压变送器来测量压差。输送管内径为0.01 m,输送距离为53 m。

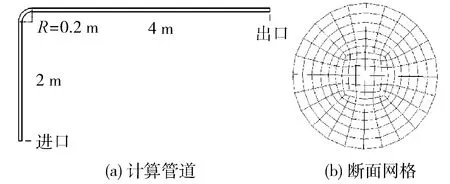

模拟的管道(见图2(a))内径为10 mm、垂直管长2 m、水平管长4 m、垂直弯管半径为200 mm,网格划分见图2(b)。面网格数为180,体网格数1 237 084,尺寸为1 mm×1 mm。

图2 计算管道模型及截面网格图

4 模拟结果与讨论

4.1 水平管道流型分析

流体可压缩性的影响表现为两个相互矛盾的作用:可压缩性形成的密度分布引起的致稳作用和流体相互侵入时的压缩和碰撞效应产生的失稳作用,它将使扰动加快发展。这两种作用的综合效果是如重流体可压缩性好,可以减少扰动的发展;若轻流体的可压缩性好,则助长扰动的发展。

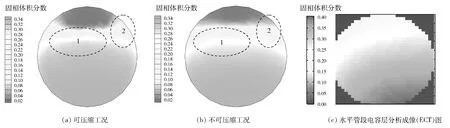

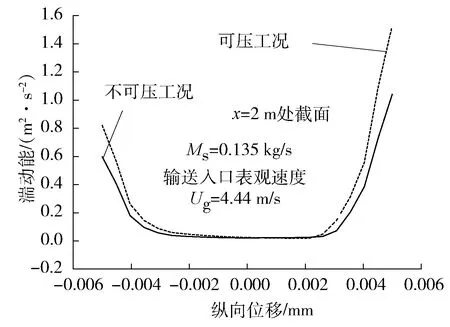

图3为相同工况下分别考虑气体压缩性和忽略气体压缩性在距离管道出口2 m处,水平管段截面流型对比图。

图3 可压与不可压工况固相浓度分布图

由图3(a)和图3(b)可见:固相主要分布在稀相区、过渡区和管道底部沉积区三个区域,与图3(c)水平管段测量的ECT图大致吻合,验证了模拟的可靠性。但是可压缩工况和不可压缩工况的煤粉浓度在管道中部分布有明显差异。考虑N2压缩性时,如图3中圈1和圈2所示,固相在过渡区域的颗粒浓度波动强于不可压流动,而且固相湍动能在过渡区域和壁面处上升较快(见图4),这是因为考虑气相压缩性时,由于壁面的限制,气固两相进行着剧烈的动量和质量交换,固相湍动能增加得更快,表明两相分界面的扰动更为剧烈。

图4 水平管竖直方向固相湍动能对比图

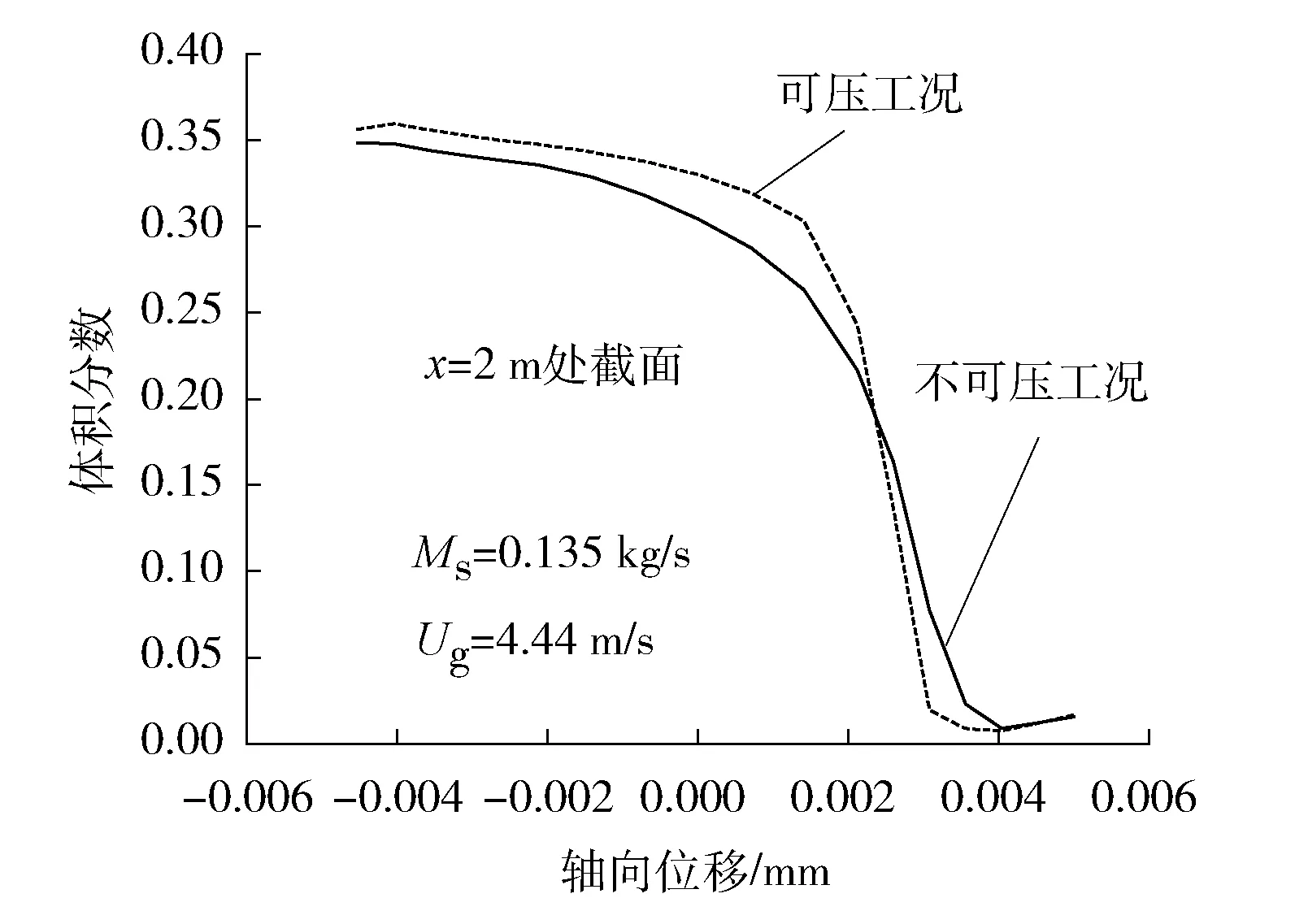

图5为可压与不可压工况水平管截面上平均颗粒体积分数图。

图5 可压与不可压工况水平管截面平均颗粒体积分数分布图

由图5可见:在过渡区域,考虑N2压缩性时该区域颗粒平均体积分数分布变化相对较陡,这是因为可压工况的扰动作用使得在过渡区域颗粒平均体积分数变化相对较大;由于壁面颗粒平均体积分数已经形成动态平衡,过渡区域的扰动导致沉积区域的不断压实,致使可压工况在沉积区域的颗粒平均体积分数更大些。

4.2 水平管道流动特性对比分析

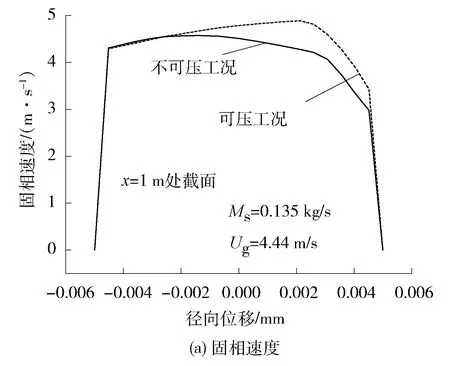

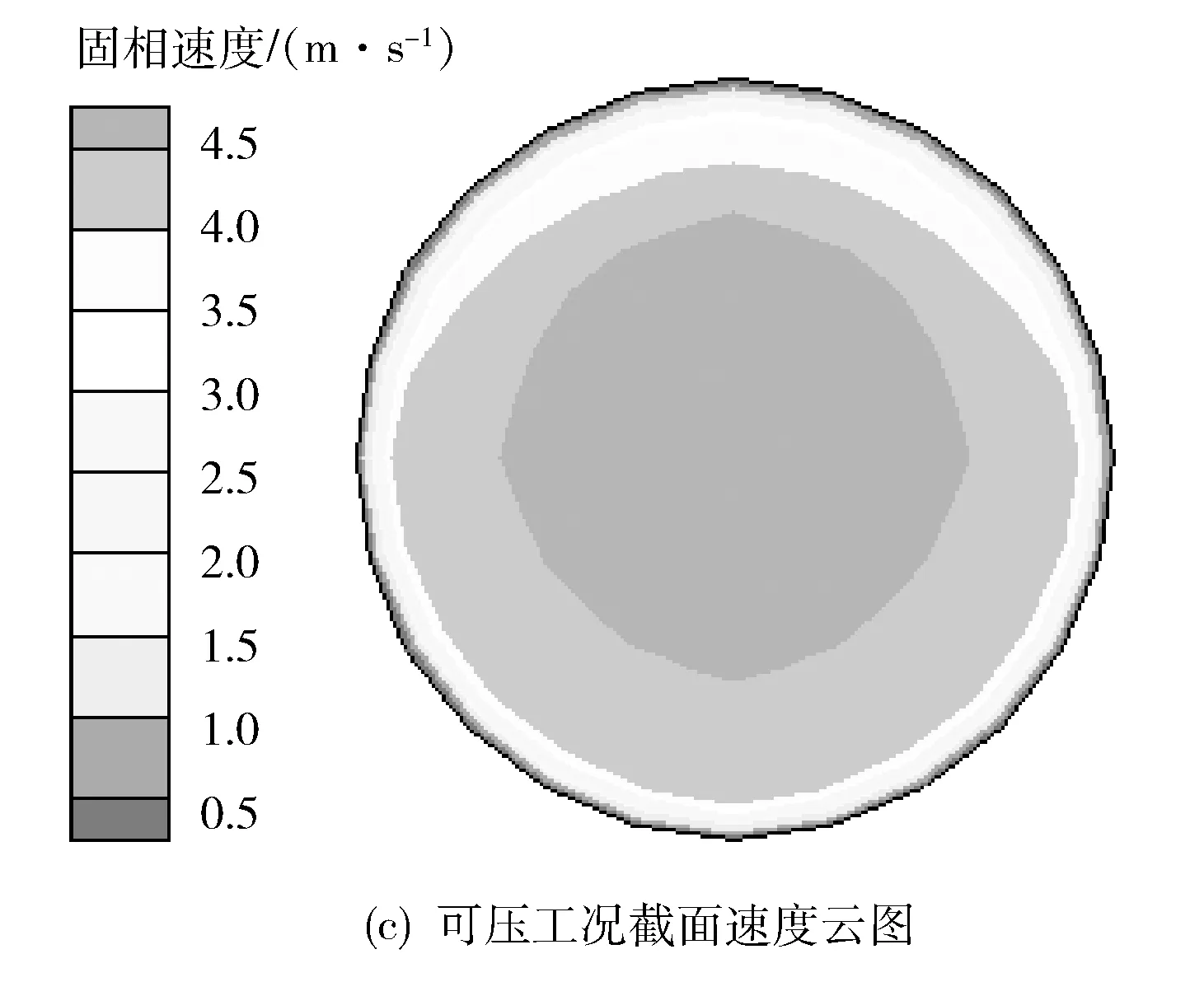

图6为气力输送管道水平管距离出口截面2 m处两相速度分布图。

由图6可见:在截面上,管道底部和顶部两相速度差别不大,速度的差异性主要体现在管道中心区域。在管道中心区域,考虑N2压缩性时,两相速度湍动相对剧烈,气固相动量交换更加强烈,从而导致管道中心区域的固相速度相对较大。

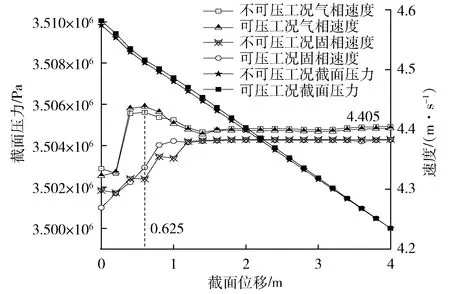

4.3 水平管两相压降分析

图7为相同工况可压与不可压工况压力对比图。由图7可见:可压工况在沉降过程中速度要略大于不可压工况,但平衡后固相截面速度略小于不可压工况,这是因为前期过程密度脉动产生的致稳作用占主导,煤粉会沉降相对较快,当流型稳定后两种流体的碰撞和压缩效应使得输送过程耗散的能量增大,因此两相速度反而相对较小。在输送过程中,可压工况的压降要大于不可压工况。

图7 可压与不可压工况压力对比图

取φ′为0.000 1时,气相不可压缩气固两相流模型计算的水平管压降为2.371 5 kPa/m,相同工况下考虑气相压缩性气固两相流模型计算的水平管压降为2.559 kPa/m,试验数值该工况水平管压降为3.225 kPa/m,误差分别为26.47%和20.65%,考虑气相压缩性气固两相流模型计算的精度提高了5.82百分点。

5 结语

(1) 可压缩流体两相界面扰动强度比不可压缩流体两相界面扰动强度大;在接触壁面时,由于壁面的限制,气固两相扰动作用明显增强,固相湍动能上升较快。

(2) 在管道中心区域考虑N2压缩性时,气固两相速度和脉动速度较大。

(3) 笔者建立的气相可压缩性气固两相流模型能准确预测水平管压降,与不可压工况相比,计算精度提高了5.82百分点。