利用模型分解的曲面分层五轴挤出打印装置及工艺

冯晓静,崔滨,刘亚雄,任辉,李良刚,刘永财,王玲,连芩,贺健康,李涤尘

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

以熔融沉积成型(FDM)为代表的材料挤出成型工艺,在工程[1-4]、医疗[5-8]、电子[9]、化学[10]等领域有着广泛的应用,是增材制造最常用的打印技术之一。在工程应用中,采用材料挤出成型打印的曲面薄壁零件,例如颅骨、涡轮叶片、飞机机翼等,对机械性能、表面粗糙度和材料消耗有着严格的要求。

传统三轴打印曲面薄壁零件的主要方法是采用平面分层、z向叠加、悬空部分加支撑的打印工艺。由于三轴挤出工艺易加工、打印空间开放、无粉末污染、分层算法简单等优点,已成为国内外增材制造工艺的首选。但是,三轴挤出成型工艺也存在着无法克服的缺点:丝材截断导致台阶效应;单一的叠加方向导致零件承受载荷能力单一;打印悬空部分必须加支撑导致材料浪费等[11]。这些缺点限制了工业级三轴挤出成型工艺的发展。

针对三轴挤出成型的种种问题,研究者提出了一种新型的曲面分层五轴挤出打印工艺。五轴曲面分层材料挤出成型突破了平面叠加的填充方式,能够实现无支撑打印,节省打印时间和材料消耗,同时,丝材曲面分层和曲线路径规划可以对零件的力学性能进行优化设计,在生物制造、航空航天等领域有巨大的应用潜力。2008年,Chakraborty等首次提出了一种曲面分层熔融沉积成型(CLFDM)数学建模理论及曲面分层算法[12],该方法中切层平面内的z坐标值为动态变化的,切层方式为曲面切层方式和曲线填充方式,切层数据不仅有坐标值,还包括打印角度。

目前,实现曲面分层材料挤出成型的工艺方法主要有两种。一种是在三轴打印机上直接输入曲线路径规划的打印文件,通过三轴平动实现曲线轨迹,方法简单且成本低,是目前曲面分层材料挤出成型的主要实现方法。Singamneni等提出了曲面分层算法并对一拱形结构进行了工艺实验和力学测试,表明断裂载荷提高了40.8%[13]。Allen等进行的更加复杂的曲面分层打印中,打印零件的表面不存在台阶效应[14]。但是,三轴曲面挤出工艺依然存在着无法实现无支撑打印[15]、铺丝截面变形[16]等缺点。另一种方法是开发新型的多轴打印设备,在三轴挤出打印机的平移运动中加入旋转运动,实现多方向三维打印,典型结构为多轴机械臂[17-18]和模仿数控机床的五轴结构[19-20]。

相比于三轴挤出打印,多轴挤出设备的旋转运动能够动态调整打印头与打印面的相对位置,有利于减少丝材变形,增强力学性能[11],并且扩展悬空角度至90°,实现无支撑打印。由于起步时间较晚,目前对于新设备的研究开发还较少。

针对串联机构转动惯量大、误差传递导致末端执行器精度低等缺点,本文提出了一种以球面并联机器人为双轴转动成型平台,结合经典并联臂型三维打印机,实现五轴曲面分层材料挤出成型的设备及工艺方法。

本文方法有3个特点:①与串联的转动副相比,并联旋转机构刚度大、准确性和稳定性好;②该工艺材料利用率高,采用旋转平台的打印方式,能够极大地节省原材料和打印时间;③曲面分层打印的零件力学性能好,表面粗糙度低。

1 系统原理与平台构建

1.1 运动机构自由度分析

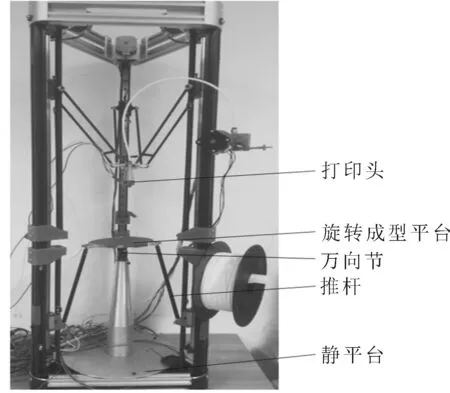

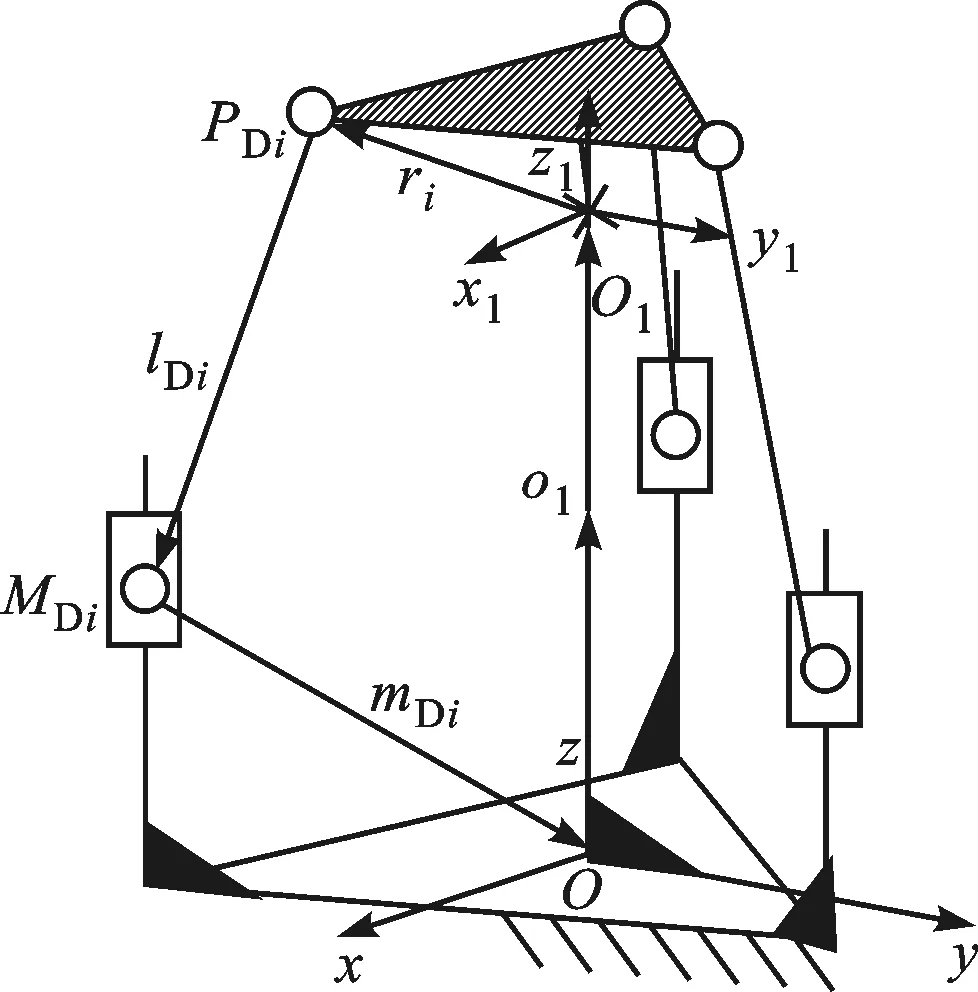

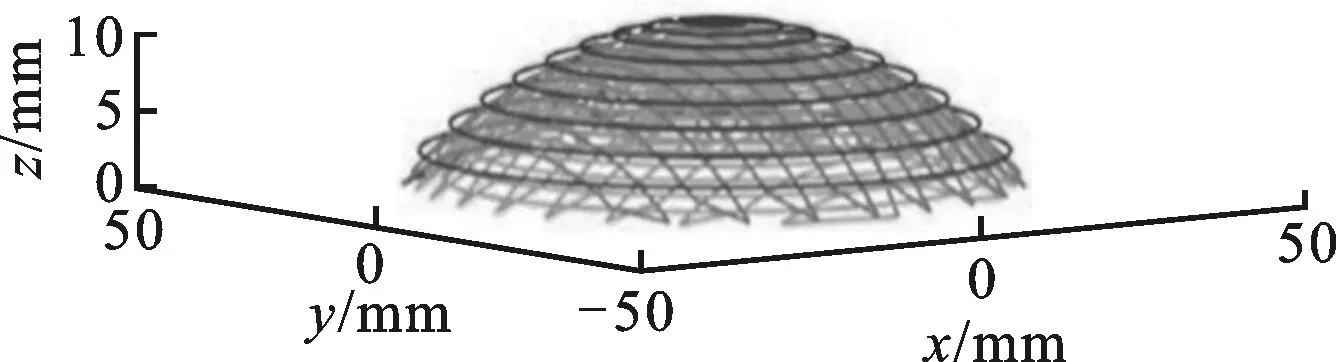

五轴三维打印系统主要由并联臂型三维打印机与球面并联AB型转台组成,其结构原理和实体如图1和图2所示。

图1 五轴三维打印系统结构原理

图2 五轴三维打印系统实体图

分解机构运动链,建立运动支链坐标系,计算机构的空间自由度。按照螺旋理论[21]

R=(S/τ)TE

(1)

Rx=0

(2)

运动支链BiMDiPDi的终端约束螺旋相同,均为

(3)

万向节O1的约束螺旋为

(4)

末端执行器PD1PD2PD3的自由运动空间的一组基为

(5)

同理,并联臂型打印头PU1PU2PU3的约束螺旋系为三力偶,约束了所有转动,该机构的自由运动的一组基为

(6)

M0=M1+M2=5

(7)

1.2 运动位姿反解分析

设某点P在世界坐标系Oxyz的坐标为(x,y,z),在固连于旋转平台的局部坐标系O1x1y1z1中的位置向量为p′=(x′,y′,z′)。首先求解动平台姿态角为(α,β)时各滑块MDi的位置。

由闭环矢量

o1+ri+lDi+mDi=0

(8)

且推杆lDi长度已知,整理得

|lDi|2=|o1+ri+mDi|2

(9)

图3 运动机构简图

从局部坐标系到世界坐标系的坐标变换矩阵为

(10)

此时,并联转动平台3个顶点PDi的位置为

三支推杆长度为LD,那么其一端球心滑块MDi作直线运动的高度zMDi可计算得

(11)

根据动平台旋转角度,计算打印头的滑块MUi的位置反解。零件的空间位置随平台旋转发生变化,根据动平台坐标变换矩阵R01,计算点P在世界坐标系中的空间位置(x,y,z)为

(12)

式中:e为坐标系O1x1y1z1的原点到成型平台表面的距离。

推杆LU一端球心MUi作直线运动的高度zMUi的计算式为

(13)

至此,打印空间某点P时,所有5个滑块的空间位置反解zMDi以及zMUi均求解完成。

位姿反解之后,对滑块的位移进行速度和加速度规划。位移段内采用LeibRamp算法,实时规划梯形速度曲线的参数;段与段之间采用前瞻控制算法,计算位移之间的连接速度。

2 基于模型分解的路径规划

2.1 模型分解

采用模型分解的方式进行任意曲面薄壁零件的五轴挤出路径规划。对于厚度为T的零件模型,首先以底层曲面为基准,每层以层厚Δti向上向外偏置,如图4所示,将体分解为数个曲面,按面自下而上的次序为打印顺序编号1,2,…,n。在每个面内,以丝宽Δli为间隔,采用等距偏置曲线的方法,将面分解为首尾相接的数条线,首层为达到无支撑打印悬空结构,采用切向打印模式生成线条上点的位姿数据;为优化高层力学性能,采用在已成型层上原位铺丝成型的法向打印模式。各高层间的丝材走向成角度排列,可以利用丝材各项异性优化应力分布,改善零件受外力时应力集中的情况。

图4 模型分解生成曲面1,2,…,n

2.2 矢量生成方式

按照本文提出的模型分解方法以及路径和矢量生成方式,得到N个点的(x,y,z,α,β,e)信息(坐标x、y、z,旋转角度α、β,丝材挤出量e)。该算法在Matlab软件中实现,行列数为N×6的矩阵,最终写出到路径规划的G code文件。三轴打印悬空结构无法成型的原因主要在于丝材没有支撑,导致丝材间脱粘,如图5a所示,三轴打印角度大的悬空结构必须要加支撑。

因此,实现无支撑打印工艺的难点在于第1层结构的打印。首先,采用切向打印模式打印第1层结构,作为无支撑打印的支撑结构,切向打印模式下已成型丝材为打印丝材提供支撑,矢量生成方式为材料叠加方向尽量与打印头轴线重合。其次,在第1层已成型表面上原位铺丝成型,即法向打印模式,矢量生成方式为打印点处曲面法线与打印头轴线重合。不同打印模式下的矢量方向生成方式如图5所示。

(a)三轴打印 (b)切向打印模式 (c)法向打印模式图5 3种矢量打印模式示意图

切向打印模式和法向打印模式下的旋转角度计算方法相同,如图6所示。以动平台坐标为参考坐标,根据坐标点P(x,y,z)的相对刀具矢量n=(i,j,k),计算动平台绕x、y轴旋转的角度如下

α=arctan(j/k)

(14)

(15)

图6 旋转角度α、β的计算方法

2.3 路径生成方式

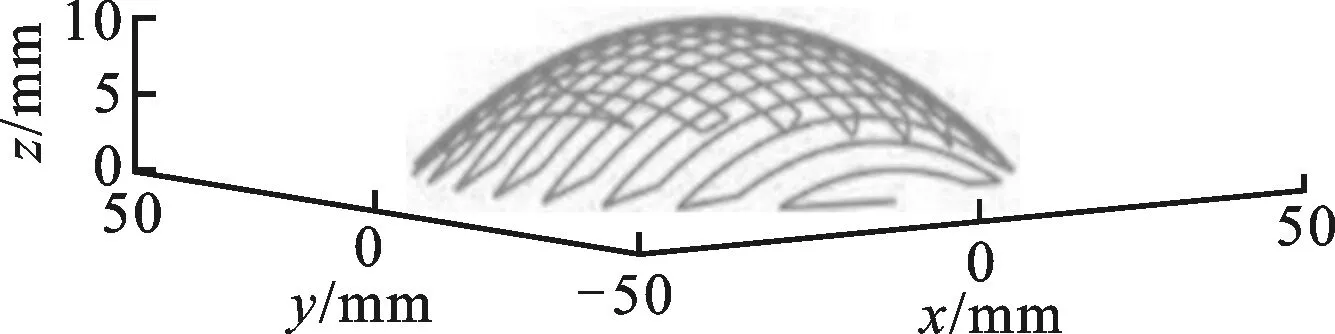

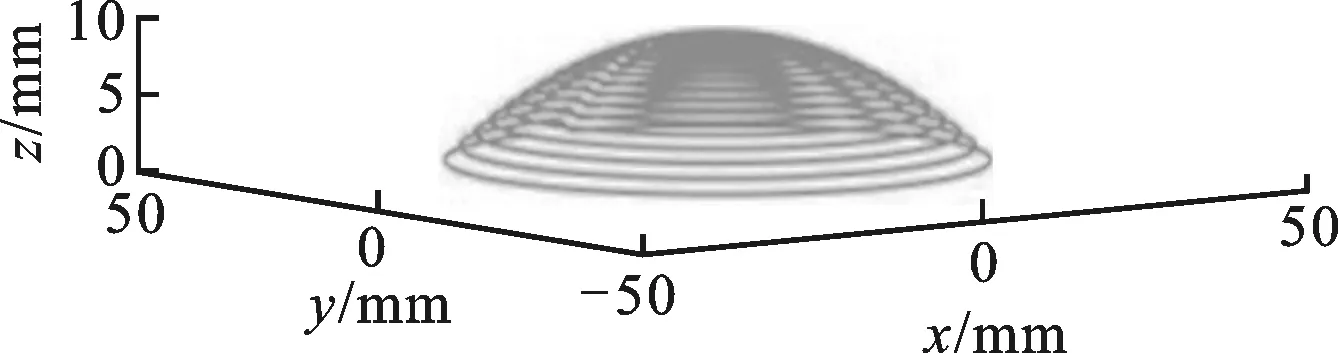

五轴三维打印的零件G code文件不仅包括矢量的角度信息,还包括零件的打印路径信息。零件的打印路径根据零件的结构、尺寸参数等信息生成。本文对一个曲面薄壁件进行研究,薄壁球壳体模型高为10 mm,半径R=70 mm,半径参照人体平均颅骨曲率R=70 mm[22]。

曲面路径生成方式为:首层切向打印模式下,层厚为0.4 mm;高层法向打印模式下,层厚为0.2 mm;各曲面高层之间为3种交替的正交切层路径,层内路径为首尾相接的齿形打印路径。路径规划目的是优化曲面薄壁件的力学性能。首层及第2、3、4层的切层路径如图7所示,零件按照先打印首层、再循环打印第2、3、4层的次序依次叠加曲面。若打印4层曲面分层零件,则厚度为1 mm,零件叠加的切层路径如图8所示。本文的零件共有7层分层曲面,厚度为1.6 mm。

(a)第4层路径

(b)第3层路径

(c)第2层路径

(d)首层路径图7 分层路径规划

图8 零件叠加的切层路径规划

3 试验结果

3.1 五轴打印试验

五轴打印材料为d=1.75 mm的PLA(聚乳酸),打印温度为180~210 ℃,打印速度为60 mm/s,喷嘴直径为0.4 mm,打印过程中喷嘴与旋转平台联合运动,如图9所示。

图9 五轴打印过程

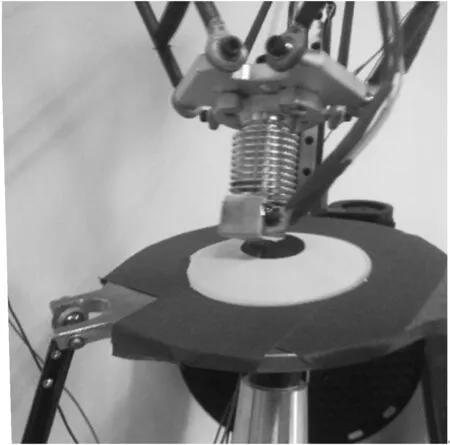

零件打印结果如图10所示。在零件表面,三轴打印的零件存在台阶,表面质量不好;五轴打印的零件表面光滑,无台阶效应,层与层之间结合紧密。在零件的底面,三轴打印去除支撑之后,底面出现了丝材脱粘的现象,可以预见的是,第2层的丝材铺放也会受此影响,导致部分丝材塌陷。

三轴打印使用材料15.15 g,去掉支撑剩余零件部分为11.02 g,而曲面分层五轴打印使用材料8.18 g,节省了打印材料6.97 g,节约材料46%。

(a)三轴打印 (b)五轴打印图10 两种方式打印零件的比较

3.2 力学性能测试

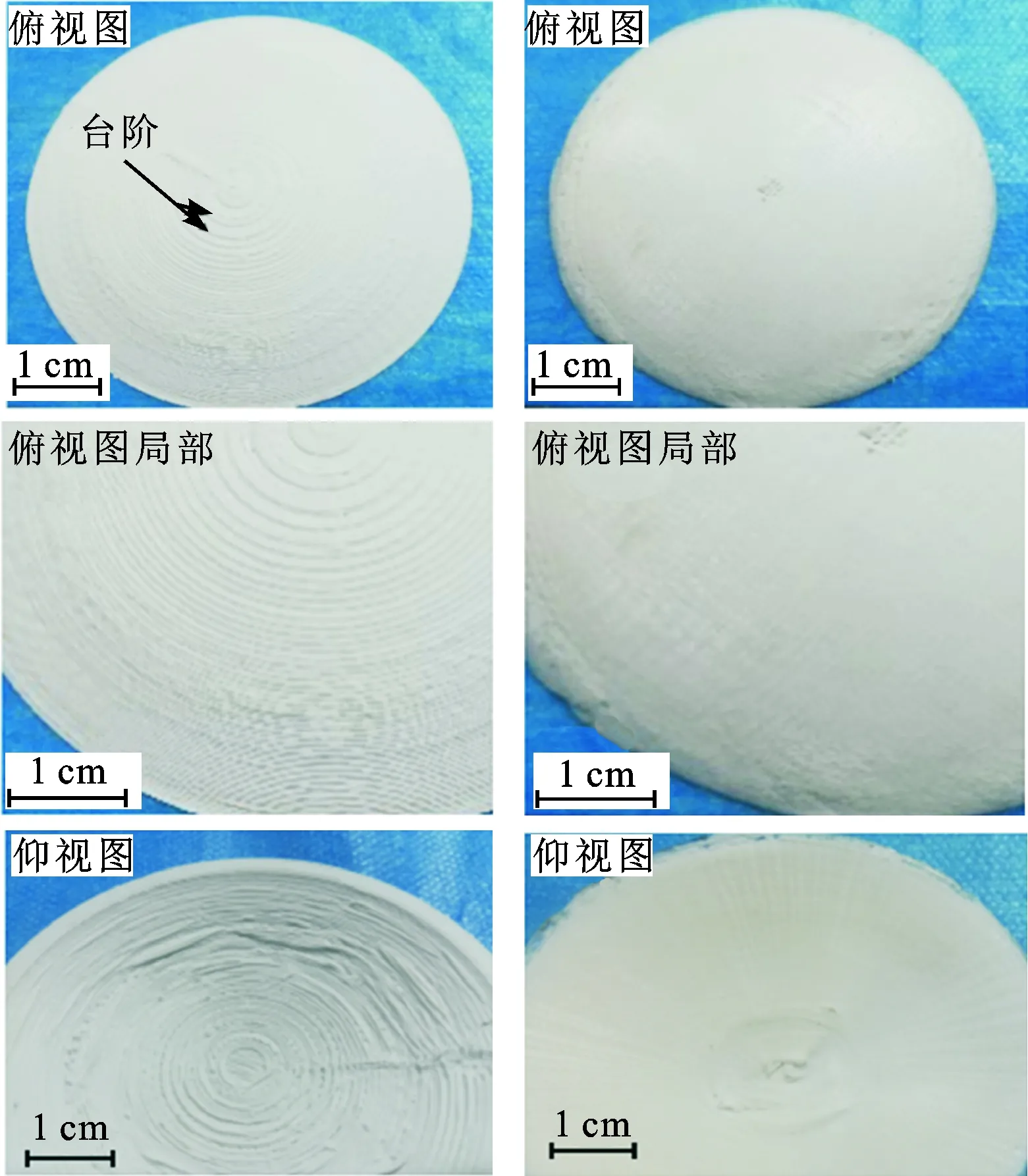

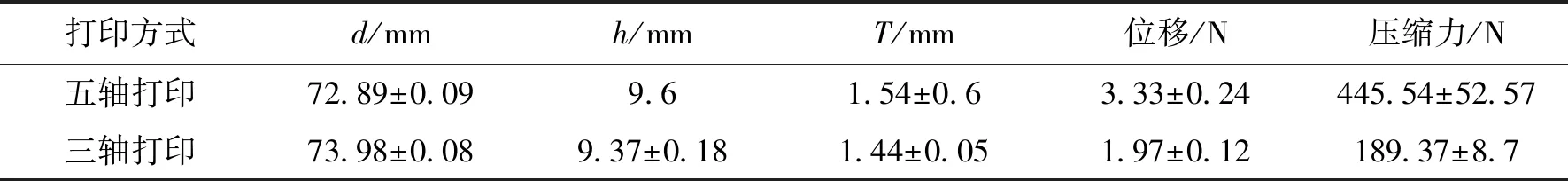

测试三轴打印和五轴打印零件的力学性能,各组样件的直径d、厚度T、高度h见表1。零件置于压缩试验夹具的下底板,上平板向下移动,施加载荷于零件的顶端,见图11,加载速度为2 mm/min,观察零件的力-位移曲线和失效模式。力学性能测试使用多功能静力学实验机,在西安交通大学机械制造系统工程国家重点实验室完成。

图11 样件尺寸及施加的载荷

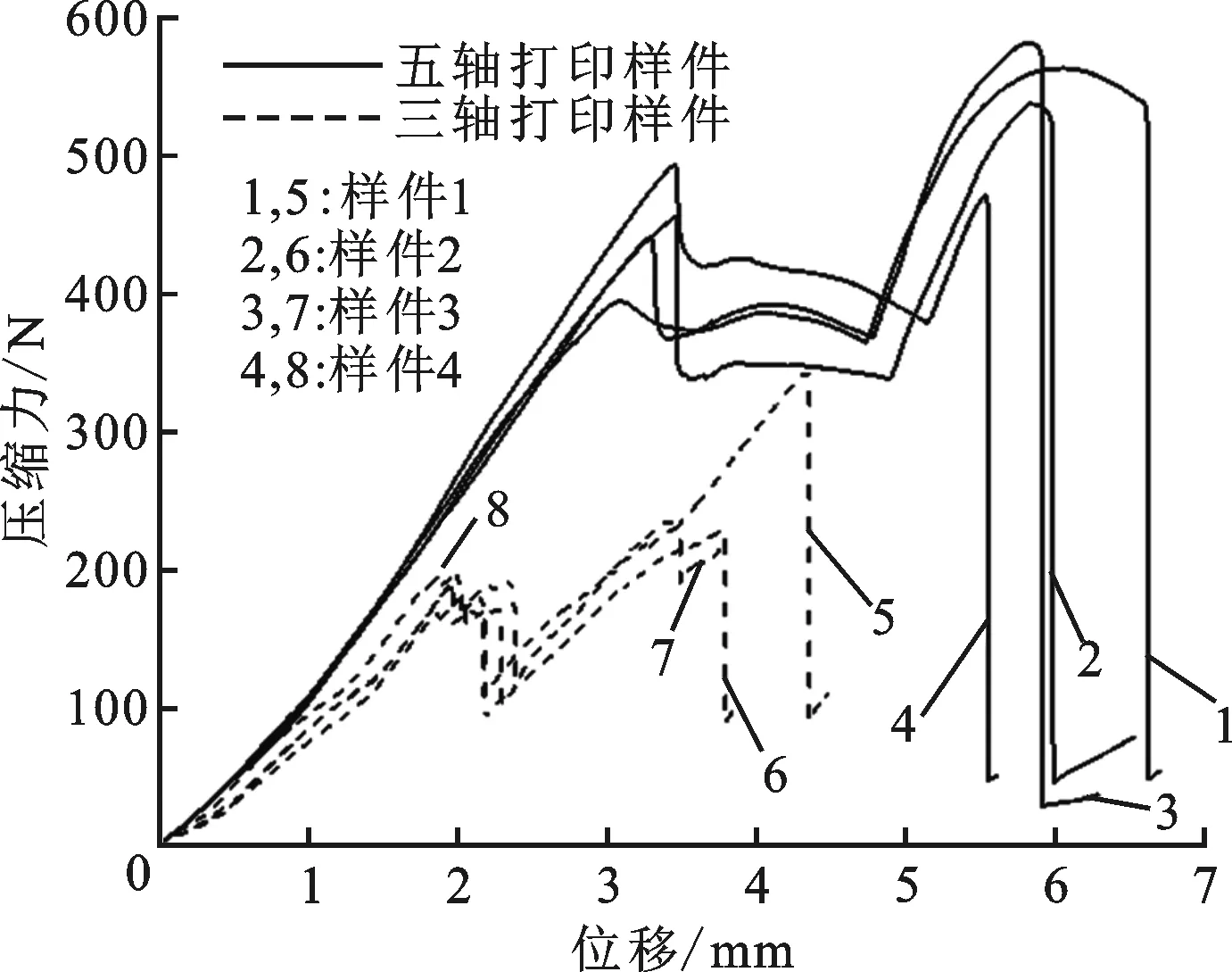

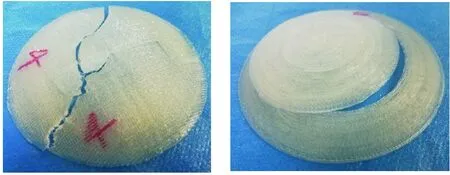

样件的压缩力-位移曲线如图12所示,五轴打印样件的力随位移增加逐渐增大,在位移为3.33 mm处达到最大445.54 N。然后,样件的顶部向球壳内部屈曲,样件被进一步压缩,力迅速变大,最终断裂。三轴打印样件在位移为1.97 mm处达到最大189.37 N,随后力在最大值处浮动,表明失效模式为断面逐渐脱层失效,零件被破坏为两个部分。两种零件的断裂失效模式如图13所示。

表1 样件尺寸及失效点的位移与压缩力

图12 五轴和三轴打印样件的压缩力-位移曲线比较

(a)样件1(b)样件2图13 压缩试验下样件失效模式

4 讨 论

4.1 打印结果分析

成型平台的角度范围为-30°~30°,打印头与成型平台不会干涉。事实上,由于在成型平台角度为30°时,悬空结构的丝材并不会脱粘;当成型平台旋转角度大于60°时,才会与打印头产生干涉。因此,成型平台角度在-30°~30°一般能够满足五轴打印的要求。

图10表明,五轴打印零件的表面粗糙度普遍比三轴打印零件的低。对于三轴打印零件,由于平面分层导致表面存在台阶状的波纹,且波峰高度越大,表面粗糙度越高。五轴打印的旋转自由度能够通过法向打印模式实现原位曲线打印,打印路径和角度贴合打印表面,表面更加光滑。

无支撑的五轴打印比三轴打印节省了46%的打印材料。三轴打印除了零件本身需要11.02 g材料,还需要支撑材料6.97 g,而曲线路径规划打印零件只需要材料8.18 g。这主要是由于在切向打印模式下,旋转平台能够将已成型的结构旋转为悬空结构的打印提供支撑。

4.2 力学性能测试

对于三轴打印的样件,因为载荷施加方向与材料叠加方向垂直,以及平面分层比曲面分层接触面积小,所以顶部向球壳内部滑移,在分层处出现了断面。五轴打印样件曲线路径的丝材走向可以使内部应力沿曲面的切线方向分布,提高了样件的强度和刚度。

5 结 论

(1)将球面并联机器人和经典的并联臂型三维打印机组合,搭建曲面分层五轴挤出打印装置。按照运动学公式在下位机控制软件中编写轨迹规划函数,使装置在数字控制下进行曲面分层五轴三维打印。

(2)在Matlab软件中生成零件的G-code曲线路径规划文件,通过宏观分析和丝材排布结构分析表明,五轴三维打印工艺打印减小了零件的表面粗糙度,能够比有支撑平面分层打印减少材料消耗46%。

(3)对零件进行力学试验,相同零件的五轴挤出打印相比三轴挤出打印,最大破坏力由(189.37±8.7) N提高到了(445.54±52.57) N,材料消耗减少了46%。因此,本文的五轴三维打印设备能够打印高强度、高刚度,无支撑、表面粗糙度低的零件。

(4)目前,任意形状零件的模型分解算法部分还有待完成,只能进行球壳形状的打印。模型分解算法需要保证零件无支撑和结构不干涉两个要求。如果该算法完成,将可以个性化五轴打印颅骨植入物、涡轮叶片等复杂曲面零件。

因此,采用五轴材料挤出成型装置和工艺,能够实现五轴曲面打印低表面粗糙度、高承重能力的丝材排布结构的零件,适用于曲线路径结构打印[23]、无支撑结构打印以及复合材料连续打印[24]等的应用。