液体运载火箭舱段防结露吹除流量控制技术研究

,,,,,

(北京宇航系统工程研究所,北京 100076)

0 引言

我国液体火箭大多采用常规推进剂,夏季来临时,推进剂加注后温度偏低、环境温度偏高使系统漏热加剧,各舱段内的温度逐渐降低,外界空气抽吸进入舱段内产生凝结形成结露现象,在多雨季节潮湿空气结露更加明显。目前花费了相当大的精力开展防水设计和落实工作,对一枚火箭来说,这些防护工作量相当庞大,且仍存在风险。

对于低温液体运载火箭,系统各舱段漏热带来的安全隐患更加明显:1)外界空气将抽吸进入舱段内,产生凝结;2)舱段内温度低于所安装单机设计温度,气瓶内压力下降,姿控发动机低温条件下催化剂活性不足导致可能出现爆燃等;3)系统泄漏的危险气体将积存在舱段内,存在一定的安全隐患。为了减小低温系统漏热的影响,满足仪器设备温度控制的需求,在低温推进剂加注后需要对存在漏热的各舱段进行热氮吹除。

近年来,国内外学者针对气体吹除控制进行了大量深入的研究。2003年,Bystrom[1]利用 Laval 喷管假定和气体等熵流动建立了气体吹除的数理模型;Hamed等[2]、Ghaffari等[3]针对气体流动提出了多种控制方法,包括边界层吸除[2]、气体吹除[3-5]、起伏进气道[6-7]等。其中,气体吹除法具有结构简单、参数调节方便等优点。

本文对防结露吹除流量控制技术进行研究,在吹除用量精准性、用量影响因素等方面进行分析,提出了改进措施,在满足吹除效果的前提下更具经济性,研究成果对于低温运载火箭存在的漏热进行热氮吹除同样适用。

1 结露机理

1.1 增大水蒸气分压力形成结露

对于未饱和湿空气,若在温度不变的情况下,向湿空气持续增加水蒸气量,则水蒸气分压力将不断增加,水蒸气分压力达到最大值即饱和分压力,此时的相对湿度达到100%。如果在温度保持不变的情况下,继续向饱和空气加入水蒸气,则将有水滴出现并析出,而湿空气相对湿度维持在100%。

1.2 降低温度至露点温度形成结露

对于未饱和湿空气,若在水蒸气分压力不变的情况下,降低温度,当温度降低到露点温度时,此时相对湿度达到100%。若此时继续降低温度,则将有水蒸气以水滴形式析出,湿空气相对湿度维持在100%。

1.3 空气状态参数的计算

高贵军等[8]提出了以下几种空气状态参数的计算方法:

露点温度计算公式为

(1)

式中,t表示潮湿空气的温度,单位为℃;φ表示潮湿空气的相对湿度。

当t=-100℃~0℃时,水蒸气饱和分压力ps计算公式为

(2)

式中,c8=-5800.2206;c9=1.3914993;c10=-0.048640239;c11=0.41764768×10-4;c12=-0.14452093×10-7;c13=6.5459673;T表示热力学温度,T=273.15+t,单位为K。

相对湿度计算公式为

(3)

式中,pv为水蒸气分压力,单位为Pa。

含湿量计算公式为

(4)

式中,B表示大气压,单位为Pa;d的单位为g/kg。

由上文可知,造成结露有两个主要原因,即露点温度和水蒸气分压。防止结露措施一是减少外部潮湿空气的进入,二是控制舱段温度在露点温度以上。本文通过吹除的方法防止外部潮湿空气进入,从而解决结露问题。

2 理论模型

防结露吹除问题实质是稳态工作情况下气体流动问题,是气体能量和质量不断交换达到平衡的过程,在一定输入能量流率的情况下,气体和箱壁进行充分换热后排出气体,达到稳态平衡,此时舱段吹除所需的空气质量流量与推进剂温度、贮箱热导率、舱段内压力要求、气体流速、舱段几何外形等因素有关。

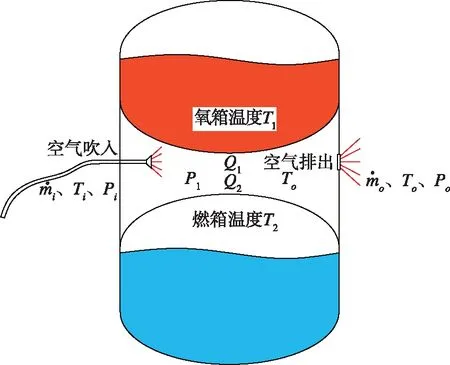

典型的火箭舱段空气吹除能量和质量传递过程如图1所示。

进舱入口质量流量; Ti-进舱入口温度;Pi-进舱入口压力;Q1-氧化剂箱漏热;出口质量流量; To-舱内温度;Po-出口环境压力; Q2-燃烧剂箱漏热;P1-舱内压力图1 典型的火箭舱段空气吹除示意图Fig.1 Typical schematic of rocket section air blowing

在稳态工作情况下,进入舱段和排出舱段的空气之间的热量差等于两个贮箱的漏热,对于如图1所示的空气吹除流动过程,根据热力学定律,得到如下能量守恒方程为

(5)

heff·A2·(To-T2)

(6)

式中,heff为当量换热系数,自然对流换热系数一般在3W/(m2·K)~8W/(m2·K)范围,此处取heff=5W/(m2·K);A为最小流通截面积。

由式(5)、式(6)导出所需要的空气质量流量关系式为

(7)

上述计算得出的吹除流量,是进行舱内保持热平衡所需的基本流量,实现舱内防结露还需要保证舱内正压,且舱内压力足以抵御风速,所产生的流量应不小于换热所需的基本流量,因此还应从气体流动角度对约束条件加以分析,具体如下。

超临界流动状态:吹入质量流量为

(8)

排出质量流量为

(9)

亚临界流动状态:吹入质量流量为

(10)

排出质量流量为

(11)

式中,k为气体比热比,空气取1.4;R为气体常数,单位为J/( kg·K ),空气取287;μ为流量系数,取0.9。

上述舱段吹除模型建立过程中,结合气体连续流动并最终达到稳态过程的特点,采用如下假设:

1)燃烧剂和氧化剂温度低于舱内温度;

2)吹除气体进入舱段后压力、温度瞬时均匀;

3)排出舱段的气体温度和舱段内气体温度相同,为T0;

5)舱段内气流仅与冷源壁面进行自然对流换热,对流换热系数相同;

6)舱内正压保护压力为P1;

7)环境风速按照5m/s考虑。

3 仿真验证

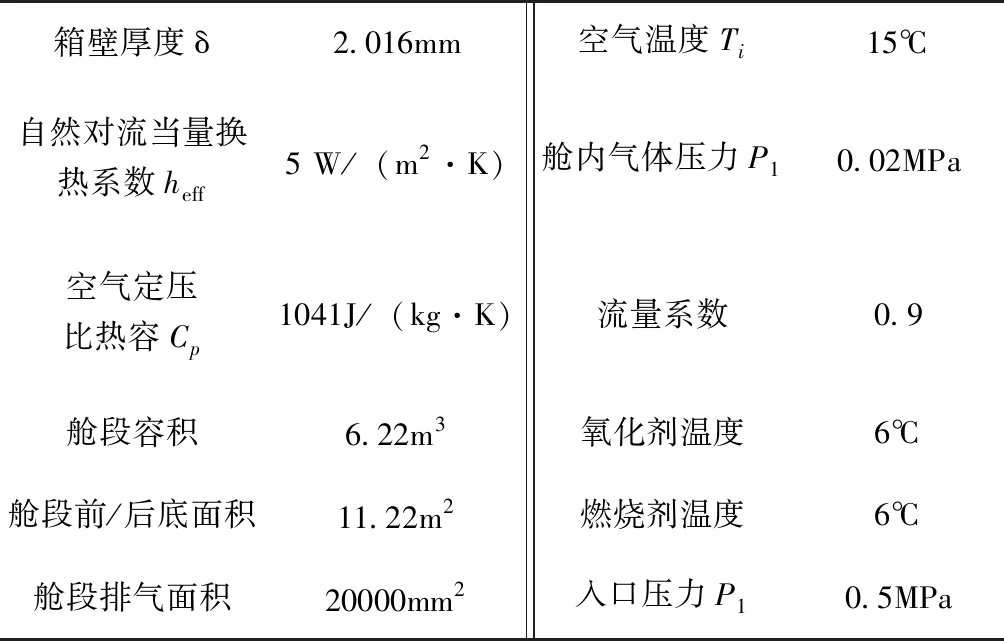

选取火箭某舱段并设定边界条件开展计算, 表1给出了各计算参数的取值。

表1 防结露吹除系统基本参数

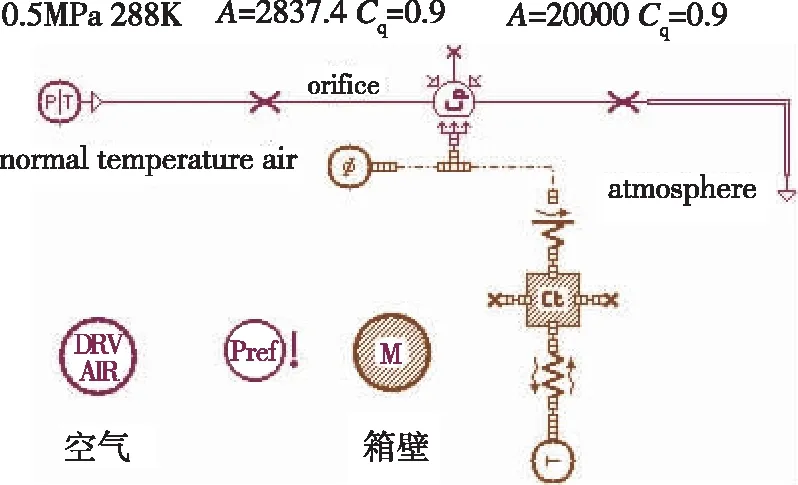

根据上述数值计算模型,将式(5)~式(11)联立求解。为了进一步核实计算的正确性,采用系统级动态仿真平台AMESim进行了计算,AMESim是经过流体工程领域实际应用证明了的成熟正确方法,可以用于结果验证。如图2建立AMESim简易模型,采用与数值计算相同的入口边界条件开展计算。

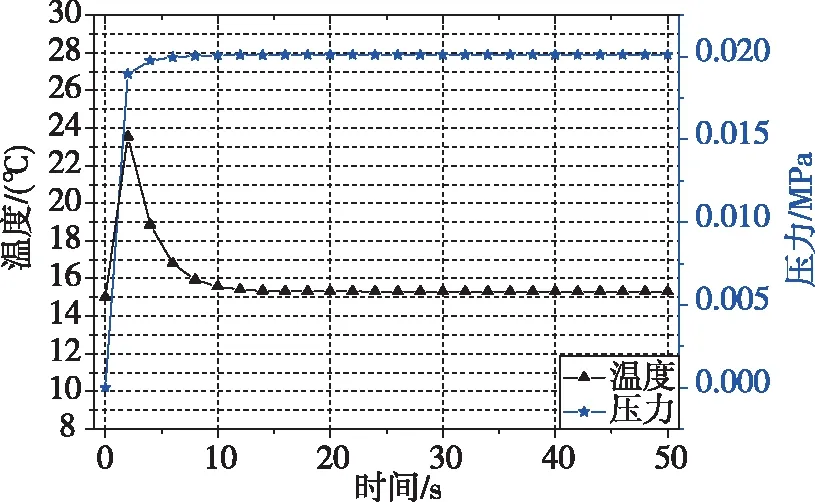

仿真计算结果如图3所示,图3显示仿真验证与表2数值计算结果几乎一致,证明了上述数值模型和仿真结果的正确性。

图2 舱段吹除AMESim验证模型Fig.2 Section blowing AMESim verification model

图3 舱段温度、压力仿真计算结果Fig.3 Simulation results of section temperature and pressure

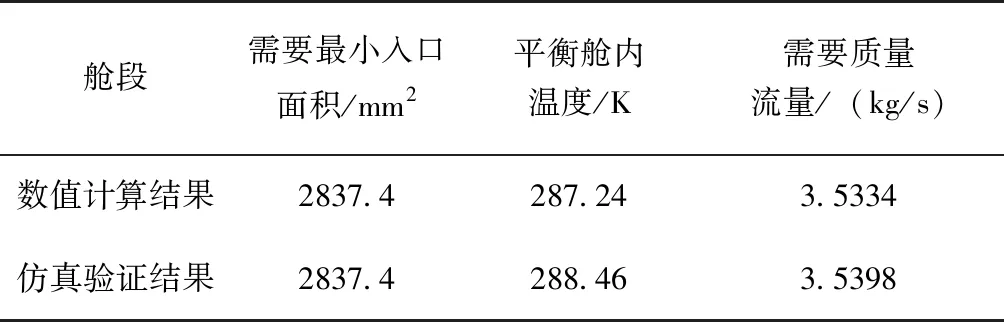

舱段需要最小入口面积/mm2平衡舱内温度/K需要质量流量/(kg/s)数值计算结果2837.4287.243.5334仿真验证结果2837.4288.463.5398

4 影响因素分析

防结露吹除流量控制尽可能采用最小正压保护,用消耗最少的气体达到防结露的目标,据此考虑按以下步骤开展影响因素分析。

1)确定实现热平衡所需的基本流量;

2)确定抵御风速所需要的舱内最小压力;

3)满足上述条件基础上优化舱口出口面积,减少气体消耗;

4)调整进舱入口压力和入口面积,实现进出口流量平衡。

4.1 根据风速算舱内需要最小压力

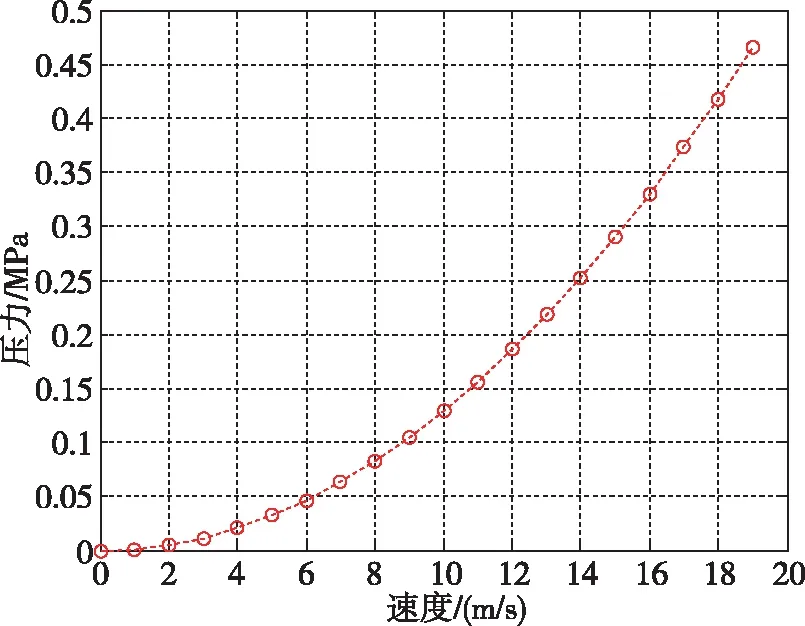

在无风情况下,理论上舱内气体压力大于零即可满足防结露条件,但考虑抵御地面风阻的影响,舱内要求最小压力还应大于地面风速产生的动压,由动量定理可推出抵御风速舱内要求最小压力应满足P1≥ρ空气v2。舱内需要压力与风速计算结果如图4所示。由图4可以看出,舱内需要压力与风速平方成正比关系,风速越大需要的舱内压力越大,根据地面风速应不超过5m/s可以得出舱内需要最小压力应不低于3.2×10-5MPa,适当考虑设计裕度后舱内需要压力则可以确定,为分析方便,此处取舱内压力为3.2×10-4MPa。

图4 舱内需要压力与风速关系Fig.4 Relationship between pressure and wind speed in cargo

根据气体临界流动判断公式知,舱内压力为3.2×10-4MPa时气体流出应为亚临界流动状态。

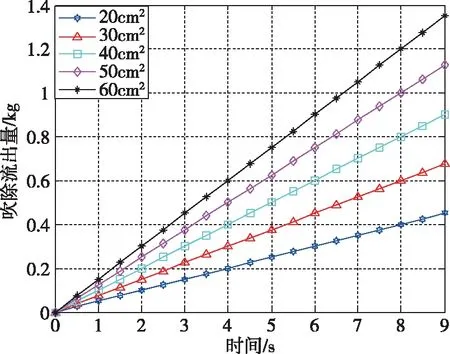

4.2 出口面积变化对吹除用量的影响

当舱内压力确定后,吹除用量将由出口面积决定,假设舱内压力始终保持3.2×10-4MPa不变,当逐渐增加出口面积时,吹除用量的变化规律如图5所示。由图5可以看出,吹除用量随着出口面积变化而增加,这是因为舱内压力确定,改变出口面积,则流出量发生变化。出口面积增加则吹除流出量增加,此时要求进入量也同步增加,否则舱内压力会下降达到新的平衡,出口面积减小则与之恰好相反,否则舱内压力会上升达到新的平衡。

上述分析表明,在舱内压力一定的情况下,且满足热平衡所需基本流量时,减少出口面积有利于减少吹除用量。

图5 吹除流出量与出口面积关系Fig.5 Relationship between blowing outflow and export area

4.3 入口压力和入口面积对吹除用量的影响

假设入口面积不变,增加入口压力后吹除用量变化计算结果如图6(a)所示。由图6(a)可以看出,吹除用量随着入口压力的升高而升高,入口压力越大吹除进入量越大,舱内平衡压力需要更高才能满足流量平衡, 吹除流出量也同等程度增大,吹除用量增加。

同样,在入口压力不变的情况下,增加入口面积后吹除用量变化的计算结果如图6(b)所示。由图6(b)可以看出,吹除用量随着入口压力的升高而升高,入口面积越大吹除进入量越大。

综上可以得出,吹除用量确定后,可以通过提高入口压力或增加入口面积增加吹除用量,也可以通过减少入口压力或入口面积减少吹除用量调整流量,根据实际条件进行调整。

(a)吹除流入量与入口压力变化关系

(b)吹除流入量与入口面积变化关系图6 吹除流入量与入口压力和面积变化关系Fig.6 Relationship between blowing inflow and import pressure and area

4.4 小结

上述步骤完成即已实现了吹除用量的优化设计,防结露吹除过程气体流动是一个平衡过程,当进出舱口当量面积确定后,舱内压力会随着入口压力的变化而自动调节,最终达到平衡。舱内平衡压力由入口压力、入口当量面积、出口当量面积等多种因素决定,小结如下:

1)吹除流量应不小于舱内换热所需基本流量;

2)舱内压力应不小于抵御风速所需最小压力;

3)在满足上述要求的情况下,减少出口面积有利于控制吹除流量,增加舱内压力;

4)在满足上述要求的情况下,减少入口压力或入口面积有利于控制吹除流量。

5 结论

我国常温推进剂液体火箭加注后至发射前为关键时段,防结露吹除系统设计关键是吹除用量,本文建立了一种防结露吹除流量计算分析模型,研究表明:1) 吹除用量由舱内压力、出口当量面积决定,舱内压力是吹除过程达到流量平衡后的结果,由入口压力、进口当量面积、出口当量面积共同决定。控制舱内压力可从控制入口压力、进口当量面积、出口当量面积等3方面综合考虑。2) 舱内达到流量平衡后,舱内温度较为稳定,与气源温度接近。