多流束水表的压力损失分析及改善措施

李耀岗/真诺测量仪表(上海)有限公司

0 引言

水表是用来监控和节约水资源必不可少的计量器具,其安装于输水管道中用来计量在管道中流过的水量。国家标准GB/T 778-2007《饮用冷水水表和热水水表》对水表的制造技术要求、流量性能测试要求、检验规范等进行了详细说明。

多流束水表在计量过程中,有多股水流沿着圆周方向同时冲击计量机构,因此产生的压力损失会比较大。过大的压力损失不仅在实际生产和使用中会消耗更多的能量,而且水表中的流场扰动和畸变会比较显著,这种流场的不稳定性会影响到流量计量的重复性和稳定性,进而影响到水表计量的准确性和可靠性[1,2]。因此,降低压力损失具有重要的意义和实用价值。研究表明,计量机构及滤网的几何结构比较复杂,对压力损失的影响比较大。为此,本文基于水流流经滤网和计量机构时压力损失的产生原因和影响因素,通过分析压力损失与流速及流量的关系,提出降低压力损失(以下简称压损)的措施。

1 压损产生的原因及影响因素分析

液体流动中的压损,主要有沿程压损和局部压损。液体流经如阀口、弯管、通流截面变化等局部阻力引起的压损,称之为局部压损。水表压损作为局部压损主要指水流流经水表时,受到水表内部结构的影响和约束,水流方向和速度会发生急剧变化,产生流动分离、漩涡、二次流等现象,同时流体内部质点间、质点与固体壁面间因相互碰撞和剧烈摩擦而消耗能量[3]。通过长期的实验测试验证,滤网和计量机构是产生压损比较显著的构件。

1.1 滤网结构对压损的影响分析

为避免杂质、废屑、较大颗粒物等进入水表从而影响计量准确性,滤网结构上均设计有一定数量及通水面积的孔隙。因滤网结构和尺寸的差异,孔隙的几何结构及通水面积是不同的。孔隙面积与滤网表面积的比值称之为孔隙率。孔隙率也是水流通过的面积与总表面积之比。实验表明,孔隙率与压损之间是存在一定相关关系的[4],当孔隙率大于某一阙值时,通过滤网的压损与孔隙率之间表现为单调减函数,压损变化比较平缓;当孔隙率小于某一阙值时,通过滤网的压损与孔隙率呈现二次函数的递减关系,压损变化比较陡峭。因此,改变孔隙率在一定程度上可以达到改变压损的作用。

从微观层面分析,当水流通过滤网时,边界的突然改变会产生局部阻碍,绕过孔隙边界时会引起水流内部质点间强烈的混掺、相对运动,水流方向和速度会发生变化。同时,因黏滞作用水流产生较大的流速梯度和对边界的剪切力,而壁面剪切力做功又消耗了过网水流的一部分能量,就产生了压损[5-6]。

1.2 计量机构的结构对压损的影响分析

计量机构的主要构件有叶轮盒、叶轮、上调整盘,如图1所示。三个部件组成的腔体空间是水流流经水表时流体运动的重要区域,水流沿叶轮盒圆周的十多个进水口流入,冲击并推动叶轮旋转,腔体中的水流在叶轮叶片的推动下再沿着分布在叶轮盒上部圆周的出水口流出,在各构件几何结构的约束和影响下,腔体中的水流在运动过程中会消耗比较多的能量。

图1 水表计量机构

计量机构中压损的产生,主要是两个方面的因素造成的。

1)漩涡的阻尼作用 水流推动叶轮旋转,叶轮在旋转过程中也会推动叶片区域的水流发生旋转,从而改变水流的方向,在圆柱腔体内就会产生围绕轴线转动的漩涡。漩涡会造成叶轮盒进出水口的水流方向及速度大小发生急剧变化,也会改变腔体壁面边界层区域的水流方向及速度大小。因水流方向及速度大小的不一致,流体质点间就形成越来越强烈的交叉、混掺、相对运动及相互剪切现象,引起阻尼作用[7]。

2)流动分离 腔体中的叶轮在旋转运动过程中,一方面叶片推动中间区域的流体做旋转运动,另一方面腔体底部和顶部区域的流体由于靠近腔体上下壁面,在构件几何结构的影响作用下做湍流运动。在腔体不同区域的交界面及其附近,各质点的水流方向和速度大小不一致,且各质点间相互摩擦碰撞。而在远离中间区域和交界面的区域,水流方向和速度大小却不受影响,因此产生了流动分离。因流动分离的出现,会形成对水流起到阻碍作用的、重复循环的二次流和脉动流,从而需要消耗更多的能量[7]。

综上分析,滤网和计量机构是压损产生的主要来源,其几何结构影响以及内部流场复杂的形态变化是压损产生的重要原因。国家标准规定,在小于等于常用流量的流量区域内水表压损不能超过63 kPa[8]。因此,降低压损需要了解压损与流速、流量之间的关系,从而有效从几何结构层面进行设计优化,在兼顾流量性能精度的前提下达到降低压损的目的。

2 压损与流速、流量之间的关系

在定常流动情况下,对于任一流束,单位时间内流过任一截面的流体质量都相等,假设断面平均流速为v,密度为ρ,流束的截面积为A,则

在水流运动中,密度 是不变的,因此

从式(2)可知,流速与截面积成反比关系,截面积较大的地方流速小,截面积较小的地方流速大。单位时间内通过的流体体积用流量Q来表示,则

因此,在流量恒定的情况下,流速会随着截面积的增大逐渐减小。

假设流经水表的压损为Δp,p为压强,r为重度,Z为位置高度,则可以运用伯努力方程得到压损[4],

式中:v1,v2——水流流经水表入口和出口的截面流速

将式(4)进行简化,并引用一个压损系数 ,便得到:

压损系数ξ与几何结构、物理特性以及水流强度等因素有关,压损Δp是流速的二次方函数,与流速的平方成正比,随着流速的增大,压损逐渐增大,且增长幅度越来越大。

若将式(3)中的流速v代入式(5),得到压损与流量的关系式。

那么,在截面积不变的条件下,压损与流量的平方成正比例,随着流量的增大,压损逐渐增大,且增长幅度越来越大。此外,在流量Q恒定的情况下,压损与截面积A成反比,截面积越大,压损越小。

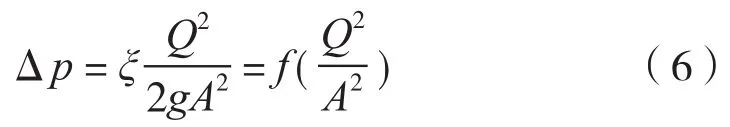

实际样表在不同流量点下的压损如图3所示,可以看出在小流量区域压损的增长幅度不大,在大流量区域压损的增长幅度较为明显,压损与流量之间呈现近似于抛物线的递增曲线。

图3 压损与流量的变化曲线图

3 压损的改善措施

通过前面分析,产生压损最主要的构件是滤网和计量机构,而构件的几何结构不仅对流体的流场带来影响,还会改变水流方向和速度大小。因此,降低压损,一方面可以通过改变构件的几何结构来尽量减小流场扰动对流体运动的影响,以及流场畸变如漩涡、流动分离等对能量的耗损;另一方面,从式(6)可知,在流量恒定的情况下,压损与截面积A成反比,截面积越大,压损越小。因此,可以调整构件局部结构的水流截面积来改变流速,进而改善压损。

1)从几何结构的角度考虑,由于计量机构的叶轮盒和上调整盘均设计有数排流量调节筋,对水流起到阻尼和调节的作用,因此可以考虑改变流量调节筋的几何结构,如常用的平顶矩形结构设计,改为梯形结构、圆形结构、圆顶矩形结构及三角形结构等[9-10],并在尖端缘处增大倒角或圆角,尽量降低及削弱流场畸变带来的影响,降低对水流能量的耗损。另外,通过调整滤网中通水孔的结构形状,也可以起到改善流场扰动,降低压损的作用。

2)从压损与截面积的反比关系来看,增大截面积,可以降低压损。那么可以通过增加水流通过构件的截面积来降低压损。如计量机构中的叶轮盒,设计有数十个允许水流通过的进水口和出水口,通过增大进水口或出水口的截面积,可以降低压损。滤网中设计有大量的通水孔,通过调节通水孔的截面积可以达到改善压损的效果。

3)从孔隙率的角度考虑,通过调节滤网的孔隙率,即增加通水孔的表面积及数量,可以起到降低压损的作用。表1给出了对多流束水表DN32压损进行实验测试的结果,孔面积改变前后分别为2015.07 mm2、2236.83 mm2,孔隙率从10.70%增大为12.60%。由表中结果可知,孔隙率增加约2%,孔面积增加约200 mm2,各个流量点下的压损降比超过10%。尤其在大流量区域,压损的降低幅度比较大。DN32水表的常用流量Q3=10 000 L/h,压损从68 kPa减小到59 kPa,符合水表标准中规定的不超过63 kPa的压损指标。

表1 多流束水表DN32压损进行实验测试结果

4 结语

本文通过对水流流经水表时产生的压损进行原因及影响因素分析,指出了改善压损的重要性和必要性。通过伯努力方程推导出的压损与流速、流量及截面积的关系式,提出了减小压损的几个主要措施。一方面,可以从几何结构的角度来考虑改进,如通过调节流量调节筋的几何结构形状,来达到调节流场畸变对水流运动带来的影响;另一方面,根据压损与截面积的反比关系,可以通过改变截面积来调节压损,如增大进水口或出水口的截面积,增大滤网通水孔的截面积,可以达到降低压损的目的。此外,还可以通过调节滤网的孔隙率来达到减小压损的效果。