提高纯电动汽车的续航里程的策略

王志鹏

(深圳市沃特玛电池有限公司,广东 深圳 518118)

前言

纯电动汽车续航里程的高低是评价一台车性能的重要条件,对企业来说,生产一台高续航里程的汽车,其市场接纳度、产品档次、产品售价等均会有一定程度的提高。某些企业为了提高电动汽车的续航里程,简单粗暴的采取“堆电池”的方式,这样不仅提高了整车的生产成本,又降低了有效载质量。增加续航可从多个方面出发,本文则浅谈如何提高纯电动汽车的续航里程。

1 增加带电量

增加续航最直接的方式就是增加带电量。下图为 2018年第三批目录中车长为4650-4740mm纯电动车裸车重(扣除电池后整车重量)与百公里耗电关系。可见在统计车辆中,A级车裸车重在 1200kg左右波动时,整车百公里耗电量约14kwh,当车重为1500kg时,百公里耗电量约为16kwh。

图1 A级纯电动车车重与百公里耗电关系

当整车带电量增加时,无疑会增加整车续航里程。如目标开发车型为续航350km,裸车重预计1200kg,需带电量为49kwh(3.5*14),但客户在使用过程中,不可能将电池电量全部用于做功,实际使用中还需考虑放电深度问题,考虑到75%的放电深度,则需要带电量约65.3kwh。

但电池电量的增加,无疑增加了整车生产成本。如考虑一款车终端售价为20万,裸车核算成本为13万,每kwh电量价格为1200元,则可最多安装7万元电池,即电池电量为58.3kwh,当携带电量过大时,增加了成本,降低了整车的竞争力。

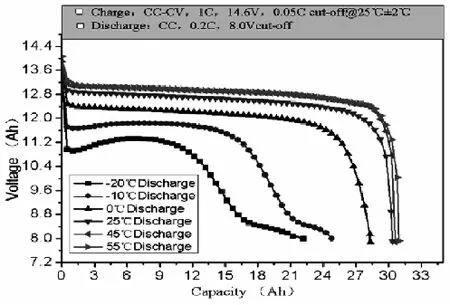

图2 不同温度下电池放电曲线

当整车增加电量时,还需考虑电池放电问题。以上为不同温度下锂电池放电特性,为保证电池在不同温度下的放电特性,需要在低温时对电池进行预热处理,以保证电池在规定的温度范围内使用。

2 增加传动系统效率

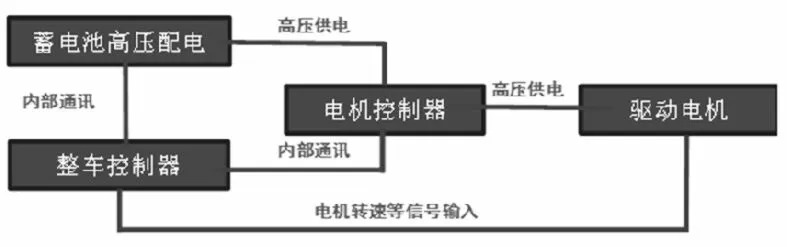

图3 简易整车动力系统输入及控制图

图3为简易动力输出及控制图,目前电机控制器效率为97%左右,驱动电机效率从 80~95%不等(图 4)。目前乘用车普遍使用高转速驱动电机,驱动电机系统效率普遍为85%左右。

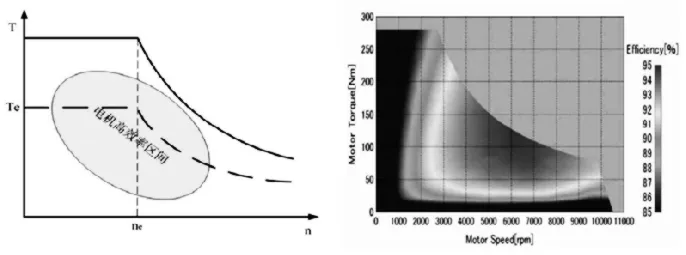

图4 理想状态的永磁同步电机map图

如上图,永磁同步电机map图,在额定转速时电机效率较高,其他转速时电机效率为85%(理想状态)。

图5 电机效率曲线4

实际测试的电机效率曲线。由上图可看到在低速时,电机效率仅70%左右。与内燃机相同,驱动电机只有在额定转速附近时时才会有较高效率。当整车低速行驶时,整车行驶系疼效率仅65%。

3 使用低滚阻轮胎

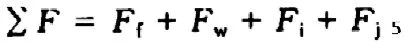

车辆在行驶过程中的阻力如下公式:

上式中 Ff-滚动阻力、Fw-空气阻力、Fi-坡度阻力、Fj加速阻力

在上述阻力中,滚动阻力及空气阻力在任何行驶条件下均是存在的,当车辆在水平的路面上匀速行驶时,车辆仅受到滚动阻力与空气阻力。

轮胎的滚动阻力主要是由于道路及轮胎的变形,轮胎与道路表面摩擦形成。滚动阻力影响因素主要有轮胎因素及工况因素两方面。轮胎因素主要为轮胎结构材料、轮胎气压、花纹及磨损情况。工况因素主要有汽车载重、行驶速度等方面。

例如,当汽车行驶速度达到某个临界速度后(不同轮胎速度不同),轮胎会产生“驻波”现象,轮胎的周缘不再是圆形而成为波浪状,此时不但滚动阻力增加,车轮的温度也将迅速增加到 100℃以上,几分钟内可能出现爆破现象。考虑到车辆在高速行驶时不会达到使轮胎达到产生驻波现象的速度,那么车辆的滚动阻力系数主要影响方式为轮胎方面。

图6 滚动阻力与汽车速度、结构关系

当不同的车速时滚动阻力系数不同,在高速时变大,低速时变小[6]。此外,轮胎滚动阻力每增加或者减小 10%,汽车的能耗则也相应增加或减小2%[7]。就燃油车而言,轮胎滚动阻力越小,汽车油耗也相应越少。

因此降低轮胎滚动阻力,对纯电动汽车续航里程增加明显。

4 整车轻量化

就行驶中的车辆而言,重量越重,其在运动过程中所需要的能耗就越高,就内燃机车辆而言,将原车整备质量降低10%,则油耗可降低6~10%。纯电动汽车轻量化主要有以下几个方面:

发动机的有效功率等于汽车行驶过程中所消耗的所有功率之和,如下公式:

Pt-汽车发动机功率;Pf-滚动阻力功率;Pw-空气阻力;Pi-坡度阻力;Pj-加速阻力

公式1:汽车功率平衡图

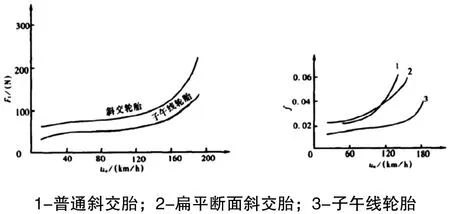

当车辆在平坦的路面上匀速行驶时,车辆Pj、Pi均等于0.因车辆的面积及风阻系数确定,已设计成熟车型无法改动。仅可从滚动阻力方面更改,下式为滚动阻力消耗功率计算公式:

G-汽车重力,单位为 N;车速-va,单位单位 km/h,f-滚动阻力系数

公式2:滚动阻力消耗功率

上式中,车辆在行驶过程中消耗功率与整车质量正相关,降低整车质量,可降低车辆行驶功率功率消耗,提高续航里程。纯电动汽车的减重主要有以下几个方面。

4.1 电池包轻量化

目前动力电池主要为磷酸铁锂及三元锂两种形式。商用车大多数为磷酸铁锂电池,乘用车主要为三元锂结构。目前主流乘用车电池包能量密度为 140~150,特斯拉整车电池包能量密度为250wh/kg。

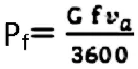

图7 A级纯电动汽车电池包占整车质量比例

上图为整车2018年第三批推荐目录中A级轿车电池包质量占整车比例。平均电池包重量约占整车重量22%左右。电池包占比较大,提高电池能量密度势在必行。

4.2 车身轻量化

就目前行业而言,车身轻量化已成为行业发展趋势。如特斯拉前期modle 3为为全铝合金车身结构。奥迪汽车很早就开发了全铝合金车身技术,其采用的铝合金车身生产技术使得车辆自动化水平程度达到80%,已基本上赶上了传统钢制车身水平。目前整车上铝合金材料应用已成熟,大量量产车上已使用铝合金汽车。但另一方面来看,虽然铝合金等材料减重明显,但因成本及工艺性等问题,经济性较差。

目前车身材料使用高强度钢为主流,其强度高、经济性能良好,工艺成熟简便。因高强度钢材不仅具有较高的拉伸强度及屈服点,其碰撞的行性能大大超过普通钢板,改善了车辆的安全性能。

4.3 复合材料及应用

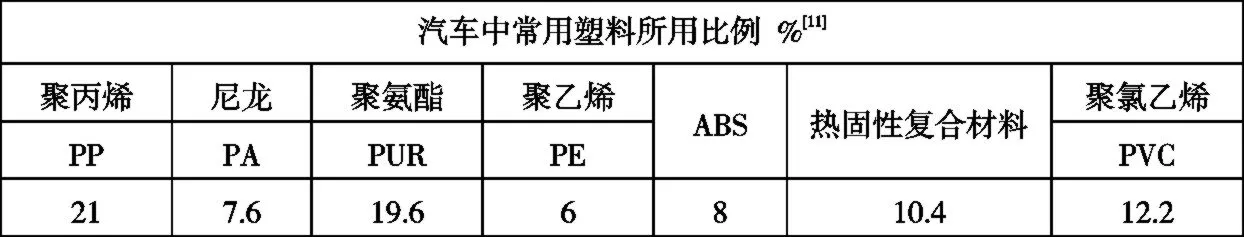

塑料材料以其减重明显、采购成本低廉等优势,在汽车中使用量近年上升明显。据统计,目前汽车平均塑料用量约8~12%。目前汽车内外饰件已基本全部实现塑料化。

图8 汽车中常见塑料使用比率

如上图为目前汽车中常用塑料所用比例,从上图可看到,目前聚烯烃材料大量应用于整车,因其密度小、性能较好且成本低廉,已批量使用。

5 降低耗电系统功率

纯电动汽车不同于燃油汽车,其中耗电功率较大的电器系统为电动冷暖空调,其中电气附件附件能耗占到整车输出能耗的10%~20%[12,13],此外,在城市工况中,因为频繁启停的原因,比例将会更大。

就目前而言,整车空调系统能耗占到整车电器附件能耗的 60~80%,相对于燃油汽车而言,燃油汽车的采暖、除霜等功能可使用发动机余热进行,而纯电动汽车则需要单独使用电能。因每台车的设计工况不同,需要依设计条件匹配空调系统,空调系统功率太大时影响整车续航,但公里太小时则导致制冷效果不明显。

6 结束语

提高纯电动汽车续航里程是一个系统性问题,需要从各方面入手。单纯的增加带电量虽然可以提高整车续航,但带电量增加导致车辆载质量降低,且无可避免的增加了整车成本。本文从增加带电量、提高传动系统效率、轻量化、降低整车耗电附件等方面,提出了纯电动汽车增加续航里程方法。