氟化物掺入对稀土抛光粉性能的影响

王 晶,金彦章,王振波

(1.蚌埠玻璃工业设计研究院,安徽蚌埠233010;2.哈尔滨工业大学化工与化学学院)

随着国民经济和工业的快速发展,铈基稀土抛光粉作为一种高效研磨料,其性能优异,研磨效率高,粉末颗粒莫氏硬度适中。抛光时,低的表面粗糙度使其在光学玻璃器件、电视机显像管、光学眼镜片、示波管、平板玻璃、半导体晶片、宝石衬底及光学晶体等精密制品领域得到广泛使用[1-4]。铈基稀土抛光粉分为含氟和不含氟两种,稀土抛光粉应用领域的产品基本含有氟的成分,因为氟元素的加入会改变颗粒晶型结构,在一定程度上增加抛光粉的性能,使其具有更高的切削率,进而减少用户使用成本,提高产品竞争力[5-7]。氟的加入使抛光能力很弱的六方晶系La2O3形成四方结构的碱性氟化物LaOF,变得具有与CeO2类似的研磨能力,从而提高抛光粉的整体切削效果[8]。本文以工业级碳酸镧铈为前驱体,通过氯化、沉淀后,分别加入氟化钠、氟化氢两种氟化物,通过喷雾干燥、高温辊道窑焙烧、气流粉碎分级等工艺制备了中位粒径适中、最大颗粒小于7 μm的稀土抛光粉。通过XRD、SEM、激光粒度仪、研磨抛光等检测方法,研究两种氟化物对氧化镧铈稀土抛光粉的物质结构、颗粒形貌及其抛光效果等性能的影响。

1 实验部分

1.1 原料和试剂

工业级碳酸镧铈[w(TREO)≥45%,TREO 中w (CeO2) 为 63% ~67% 、w (La2O3) 为 33% ~37% 、w(Pr6O11)≤0.01%];氟化钠(98%),工业级;氢氟酸(55%),工业优等级;盐酸(36%)、十二烷基硫酸钠(≥99%)、碳酸氢铵(≥99.5%),均为分析级。

1.2 含氟铈基稀土抛光粉的制备

在搅拌容器中,配制好碳酸镧铈溶液,加入浓盐酸,控制溶液的pH在3.5左右,通过洗涤、过滤除去杂质。制备好的氯化镧铈在恒温(50℃)水浴中缓慢加入饱和的碳酸氢铵溶液,然后陈化2 h,洗涤3次除杂,220℃的出风温度下喷雾干燥得到晶型碳酸镧铈样品。

制得的晶型碳酸镧铈与水以1∶1的质量比加入恒温(55℃)搅拌水浴锅中,再分别加入氟化钠和氢氟酸(氟含量均为稀土氧化物的7%),经陈化2 h、喷雾干燥得到两种含氟粉末,将两种含氟粉末及上述碳酸镧铈粉末分别放在3只对应的匣钵中,于580℃下恒温2 h,使晶粒在未能快速发育的条件下充分分解,变成氧化物[9],煅烧温度经4 h后升至1 000℃,然后保温4 h,经气流粉碎分级制得粒度适宜的稀土抛光粉。

1.3 材料表征

通过对焙烧颗粒进行X射线衍射分析,探究其物相组成,检测仪器为AXSD8型X射线衍射仪;颗粒形貌采用Nova450型扫描电镜进行观测;粒度分析采用BT-9300S型激光粒度分析仪;测试抛光粉振实密度时采用ZS-203型振实密度仪,粉末振实时间为5 min;抛光液的悬浮性能通过量筒内悬浮层的体积与静置时间变化关系来测评,5 s记录一次;制备的抛光粉调配成抛光液后在YCHTP1300型高精度玻璃抛光机上进行研磨实验分析。

2 结果与讨论

2.1 氟化物掺入对物相及晶体结构的影响

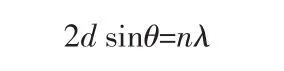

图1是氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉的XRD谱图。

由图1a可以看出,晶型碳酸镧铈经高温焙烧后制备的抛光粉并未产生La2O3相,La3+被固溶于CeO2晶格中,仍然呈现二氧化铈的立方萤石结构[10]。而加入氟化钠制备的抛光粉(B)衍射峰强度比抛光粉A的高,说明氟化钠在一定程度上促进了颗粒的发育成型,但无其他镧铈化合物形成。出现了NaF物质衍射峰,说明氟元素并未完全进入到二氧化铈中。掺入氢氟酸制备的抛光粉(C)衍射峰强度最高,晶体结晶度高,晶型发育较好,且有四方结构的LaOF物相析出,可能因氢氟酸中氟离子活性强,能与晶型碳酸镧铈充分结合反应,使稀土原子与氧原子、氟原子重新排列组合,生成新的物质。

对比A、B、C 3种稀土抛光粉,不考虑仪器等产生的宽化,晶粒尺寸大小与半峰宽成反比[11],由谢乐公式可知3种稀土抛光粉的晶粒尺寸从大到小依次为:C(32.5 nm)、B(27.2 nm)、A(18.9 nm)。

图1b是衍射角在27.5~29.0°的XRD谱图。由图 1b 可知,A、B、C 3 个样品的(111)晶面的特征峰依次向右发生偏移,晶化程度也随之增加,这与氟元素加入后与固溶在二氧化铈中的镧元素结合有关,F-使二氧化铈中的氧化镧减少,且La3+的离子半径大于Ce4+的离子半径,晶面间距随镧元素递减而减小,晶格畸变进而变小。根据如下布拉格方程得出特征峰向大角度(右)偏移。

式中:d为晶面间距,θ为入射X射线与对应晶面的夹角,λ为X射线的波长,n为衍射级数。

图1 氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉的XRD图

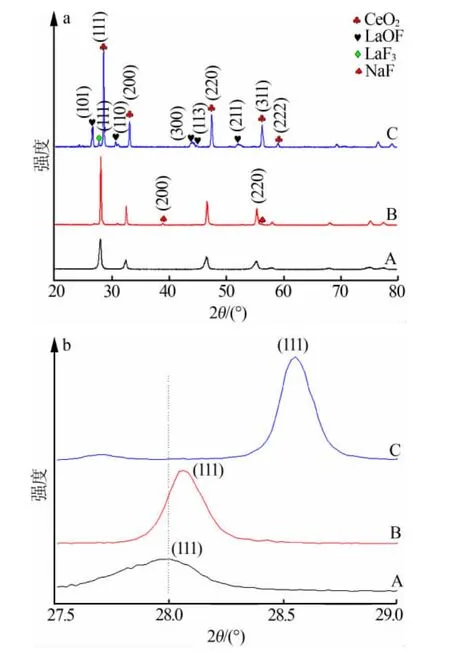

2.2 氟化物掺入制备抛光粉的能谱图

图2是氧化镧铈(A)、掺入氟化钠(B)及掺入氢氟酸(C)制备抛光粉的能谱图。通过能谱数据可得知,3种抛光粉中Ce原子与La原子的质量分数比例基本符合稀土原料的Ce和La的比例。检测区域中,掺入的Na原子和F原子的存在也有体现,较好地反映出3种抛光粉的元素成分关系。

图2 氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制备的3种抛光粉能谱图

2.3 氟化物掺入对颗粒形貌的影响

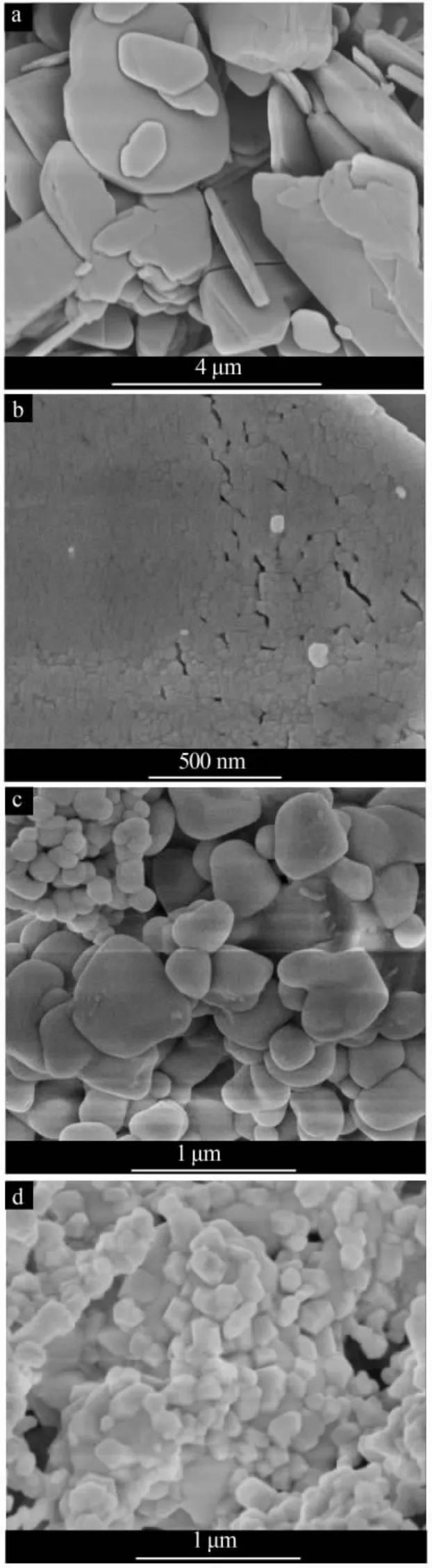

图3是晶型碳酸镧铈、煅烧后的氧化镧铈及掺入两种氟化物后制备的稀土抛光粉扫描电镜图。由图3a可知,未煅烧的碳酸镧铈呈片状,尺寸为1.5~4 μm。图3b中焙烧后制备的氧化镧铈晶体开始发育成细小颗粒,形貌模糊不清,整体依旧呈现出片状。图3c中掺杂氟化钠煅烧后的抛光粉粉末颗粒发育较好,出现了球形化的小颗粒或椭球型颗粒,颗粒四周无棱角,但颗粒间尺寸分布不均,差距较大,其原因可能是氟化钠起到矿化剂作用,煅烧时在一定程度上与碳酸镧铈结合反应,但并未完全充分反应。图3d是加入氢氟酸后制备的稀土抛光粉,由图3d可以看出颗粒发育较好,颗粒得到细化且饱满,棱角显现,说明氢氟酸中F-促进了晶粒的晶化程度,增加了抛光粉的切削能力,且一次颗粒大小在200 nm左右,比较适宜做抛光粉。

图3 碳酸镧铈(a)、氧化镧铈(b)、掺杂氟化钠(c)和氢氟酸(d)制得的粉末颗粒的SEM图

2.4 氟化物掺入对颗粒粒度分布的影响

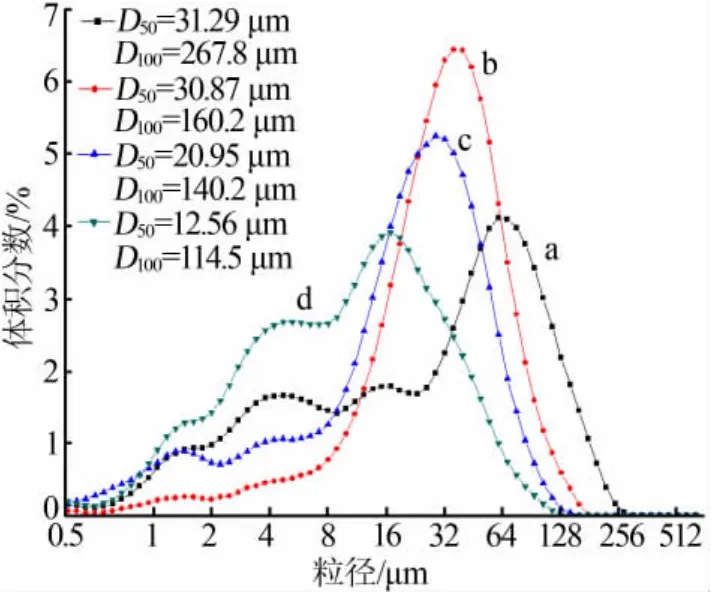

图4为晶型碳酸镧铈、煅烧后的氧化镧铈及掺入两种氟化物制备的抛光粉粒度分布曲线图。由图4可以看出,原料碳酸镧铈和煅烧后的氧化镧铈的中位粒径差别不大,但最大颗粒由267.8 μm减小到160.2 μm,由于经过高温处理,碳酸镧铈得到分的效果比氟化钠好,这与图3中扫描电镜图呈现的现象一致。

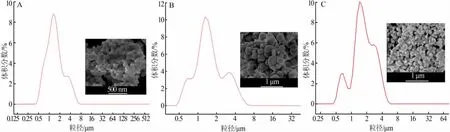

2.5 粉碎分级后颗粒粒度分布及形貌

图5是粉碎分级后抛光粉粒度分布图,测试方法如文献[12]所示。由图5a可知,气流粉碎后氧化镧铈(A)颗粒形貌模糊不清,粉碎前后,物料形貌差异较大,由片状变成颗粒状,一次颗粒间有团聚现象,中位粒径为 1.302 μm,最大颗粒为 7.024 μm。由图5b可知,掺入氟化钠(B)制备的抛光粉粉碎后一次颗粒形貌基本无变化,中位粒径为1.352 μm,最大颗粒为6.41 μm,粒径与图5a中描述的差别不大。掺入氢氟酸(C)制备的抛光粉粉碎后颗粒形貌依旧棱角分明,饱满,并未在粉碎时被破坏,中位粒径为 1.598 μm,最大颗粒为 5.202 μm,粒度分布集中,有效颗粒多,其原因可能是加氢氟酸制备的抛光粉晶体尺寸大,硬度高,气流粉碎时不易碎。解,大颗粒产生解聚现象。掺入氟化钠和氢氟酸的抛光粉粒度进一步减小,由于氟离子的加入使粉末在焙烧时颗粒细化,团聚现象变少。加入氢氟酸制得的抛光粉粒度比加入氟化钠的抛光粉粒度进一步减小,中位粒径为12.56 μm,说明氢氟酸的细化颗粒

图4 晶型碳酸镧铈(a)、氧化镧铈(b)、掺杂氟化钠(c)和氢氟酸(d)煅烧后制得的抛光粉的粒度分布图

图5 氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉的粒度分布图

2.6 氟化物掺入对抛光粉松装、振实密度的影响

氧化镧铈(A)、掺入氟化钠(B)和氢氟酸(C)制得的3种抛光粉的松装密度分别为0.35、0.55、0.98 g/cm3; 振实密度分别为 0.52、1.05、1.73 g/cm3。松装密度和振实密度大小依次为:C、B、A。这是因为煅烧过程中,氟元素起到矿化剂作用[5],抛光粉的晶粒(一次颗粒细化)和表面形貌(发育完全)都出现了变化,都对抛光粉的密度有较大的影响。与文献[13]中制备的抛光粉相比较,加入质量分数为7%的氢氟酸制备的抛光粉具有更高振实密度,进而在研磨抛光时,切削效率更高。

2.7 氟化物掺入对抛光粉抛蚀量的影响

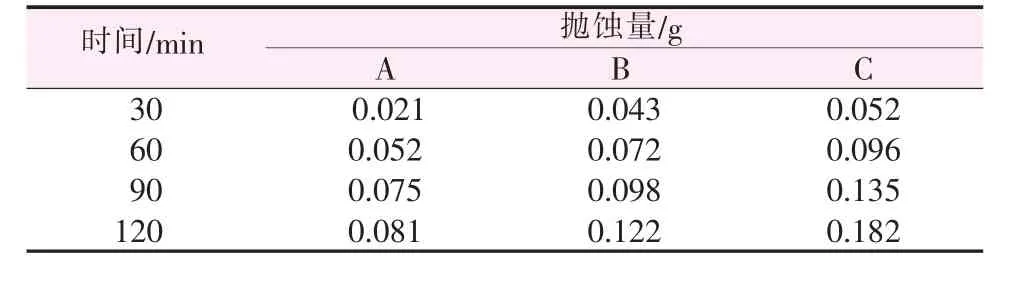

在氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉中加入适量的分散剂十二烷基硫酸钠,配制成溶液后,对普通k9型玻璃分别进行3次抛光实验,实验结果见表1。

表1 合成抛光粉抛蚀量

由表1可知,氧化镧铈抛光粉(A)的抛蚀量最低,90 min后,切削率衰减很快,在90~120 min内,抛蚀量仅为0.006 g。掺入氟化钠的抛光粉(B)抛蚀量每0.5 h内相差不大。加入氢氟酸制备的抛光粉(C)抛蚀量最大,为纯氧化镧铈抛光粉的2倍、掺入氟化钠抛光粉的1.6倍,抛光粉切削能力得到显著提高。这可能归因于抛光粉C由均一、棱角分明、发育良好的颗粒组成。氟化钠的加入在一定程度上可以提高抛光粉切削能力,但不及加入氢氟酸制备的抛光粉效果明显。测试数据表明,氢氟酸中氟离子的掺入使得制得的稀土抛光粉研磨性能最好。

2.8 氟化物掺入对抛光粉研磨抛光性能的影响

图6为氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的3种抛光粉配制成抛光液的切削力变化曲线。由图6可知,抛光粉C的切削力最大,B其次,A最小,这主要与抛光粉的氟含量有关,氢氟酸中氟离子的加入改变了抛光粉颗粒形貌、密度、团聚方式及物相结构(生成新物相LaOF),使其在研磨抛光过程中其物理切削作用表现突出,最大切削力达到0.318mg/(min·cm2)。对比文献[14],本实验抛光液的切削力比其制备的含氟抛光液高约0.018mg/(min·cm2)。

图6 氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉研磨抛光过程中切削力的变化

2.9 氟化物掺入对抛光粉沉降性能的影响

图7为氧化镧铈(A)、掺杂氟化钠(B)和氢氟酸(C)制得的抛光粉中加入1.5%(质量分数)的十二烷基硫酸钠分散剂后在水溶液中的沉降曲线。充分搅拌的同时,加入有机碱,调节溶液pH到10。由图7可知,掺入氟化钠制备的抛光粉(B)的悬浮性较差,3 h内表面大部分颗粒都已聚沉、下降。可能与加入的氟化钠中的钠离子游离在水溶液中与阴离子表面活性剂的电荷发生中和反应有关,减弱了颗粒间的静电斥力[15],导致颗粒沉淀较快。而氧化镧铈和加入氢氟酸制备的抛光粉悬浮性较好。同时也可看出,抛光粉A比C悬浮性好些,这与抛光粉C比抛光粉A的粉末颗粒密度大有关。在2 h后抛光粉C比抛光粉A溶液稳定性好,这可能是因为抛光粉C中含有的F原子与溶液中H原子结合形成的F—H—F氢键比抛光粉A中O原子与H原子形成的氢键键能强(氟原子的电负性比氧原子大,且半径比其小),形成的氢键网状结构增加了颗粒的悬浮性。

3 结论

氟化钠和氢氟酸的掺入均可改变颗粒形貌,一定程度上改善了研磨抛光时的抛蚀量和切削力,但氟化钠中氟离子未能完全进入抛光粉中,未能使煅烧后抛光粉的结构发生改变,其提高抛光粉的切削能力也不及氢氟酸效果明显。氢氟酸中的氟离子与晶型碳酸镧铈结合能力最强,煅烧后颗粒晶化程度变高、饱满、发育完整、晶体尺寸显著增加;粉碎分级后,颗粒正态分布集中、振实密度提升、切削力高,更适用于抛光粉行业。