N80加厚油管过渡区断裂原因分析

谢建雷,闫泓,李真,郭振坤

中国石油渤海石油装备(天津)新世纪机械制造有限公司(天津 300280)

近年来,随着油气井开采深度的不断加深,对于加厚油管需求量也在不断增加[1]。油管按照API Spec 5CT—2011标准分为平式油管、加厚油管和整体接头油管[2],其中加厚油管由于管端壁厚增加及螺纹牙型增大,其连接强度得到了明显的提升。

大老李已经五十多岁了,还从五十里外的西平老家来这里下井。他的背微驼,和我们常常见到的那种老实巴交的高个子男人一样,整天不怎么言语。他的大女儿读高中,儿子小学。大老李极疼他的孩子,他常常盯着一张皱巴巴的照片看,那是他们的全家福。他还买些纸笔书包的存着,说等到回家的时候给孩子带回去。他说,现在农村的孩子们除了读书这条道再没其他出路了。看来他是极想把自己的孩子培养成大学生的。然而此刻,西山轰隆一声,一缕灰烟过后,大老李两腿一蹬,双眼一闭,唉,都他妈的过去了。完蛋了,一切都完蛋了。

在某油田一口采油井,井深4 200 m,采用Ф 73.02 mm×5.51 mm N80加厚油管进行采油作业,在下油管的过程中,发现第327根加厚油管过渡区出现裂纹,随后将整井油管全部起出更换。

1 断口宏观形貌分析

油管出现裂纹的位置靠近工厂端(图1),断口在加厚油管过渡区部位,处于加厚厚度开始减小的地方,裂纹位置距接箍端面50 mm左右。图2为失效油管断口图,由图2看到断口裂纹沿圆周分布,周向裂纹占圆周长度的1/2。裂纹整体整齐,切开后能看到断口比较平整,裂纹附近未发现明显的塑性变形,裂纹扩展线未发现明显的凹凸不平。

2 断裂原因失效分析

2.1 管体力学性能及化学成分分析

1)通过对该批油管镦粗工艺的追溯,其镦锻过程为管端加热、镦粗[3],之后正火处理仅是对管端部分。由于失效油管加厚部位较短,无法取得拉伸试样[4],而油管管体的力学性能镦粗前后是不变的,故仅对油管管体力学性能及化学成分进行验证。从事故油管管体上取样,进行纵向拉伸性能及化学成分分析,采用WAW-1000C拉伸试验机对管体进行拉伸性能测试,试验结果见表1。结果表明,事故管管体的屈服强度、抗拉强度和断后伸长率均满足APISpec 5CT—2011的要求,性能合格。

图2 失效油管断口

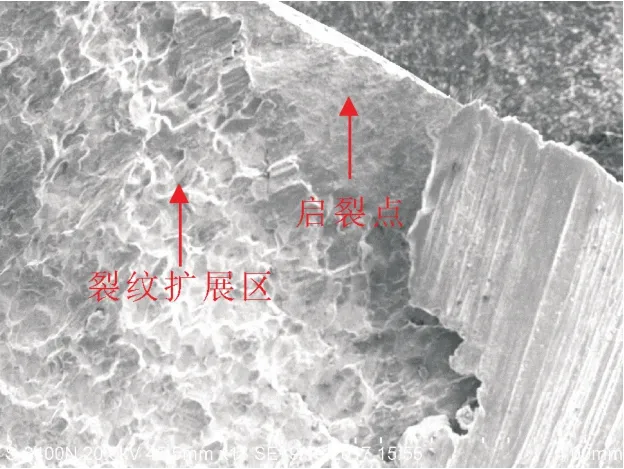

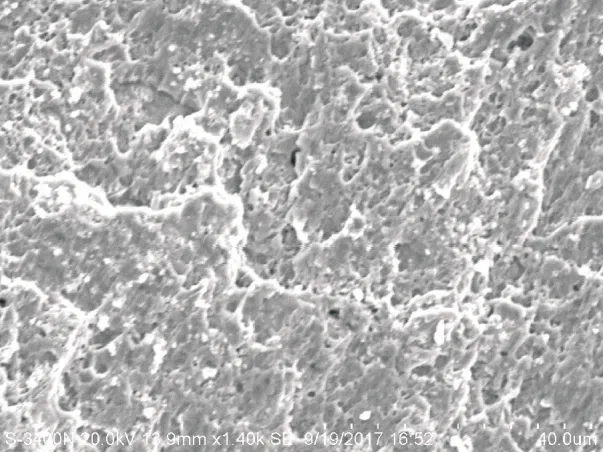

对失效油管断口位置进行电镜扫描分析,以确认其断裂形式[5],如图3、图4所示。

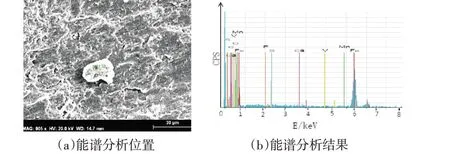

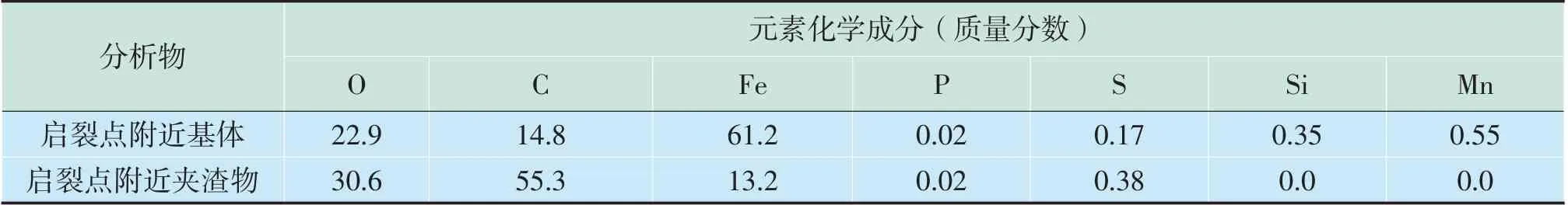

为了进一步分析油管断裂的主要原因,对启裂点附近基体及夹渣物进行能谱分析,图7为启裂点附近基体的能谱分析图,图8为启裂点附近夹渣物的能谱分析图,表3为启裂点能谱分析结果。

表1 事故油管管体拉伸性能试验结果

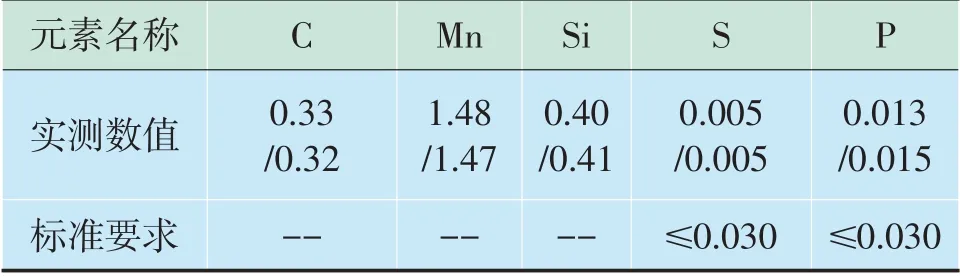

表2 事故油管管体化学成分试验结果

2.2 断裂形式扫描电镜分析

2)采用DV-4型直读光谱仪对试样材料进行化学成分分析,试验结果见表2。结果表明,管体的化学成分符合APISpec5CT—2011的要求。

物质提取了精华或使用后的残剩物谓之渣。甘蔗榨出了糖分叫蔗渣,芝麻炼出了香油叫麻渣,熬过的中药材叫药渣,提取了豆浆的豆品叫豆腐渣,燃烧过了的煤叫炉灰渣,没有烧透的叫煤渣,糕点面包吃剩的碎屑叫点心渣、面包渣,当然是残剩物意义上的渣而非提取了精华的渣。土渣不叫土渣,叫渣土。此外,还有钢渣、油渣儿以及沉渣、废渣等等。

图3 断口启裂点处X13

图4 断口启裂点处X1400

通过四维度信息组合,得到最优运行控制策略C。该控制策略主要是指在不同模式、不同时序、不同空间分布和多约束条件下对基础设备进行参数的操作控制。以选取的含风光储气型的多级分布式电源/微电网系统为例,其主要控制策略有:

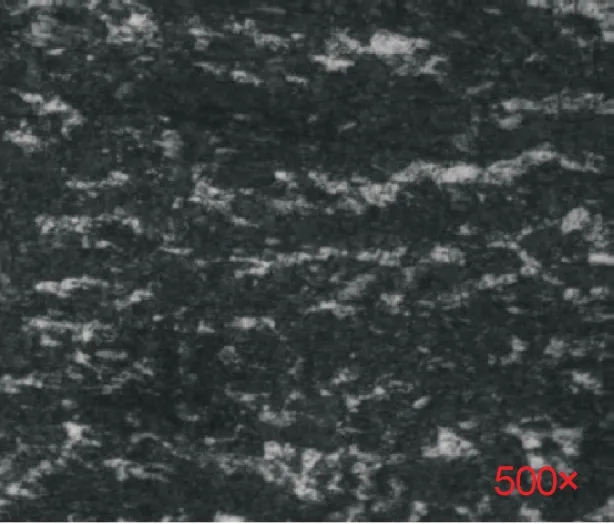

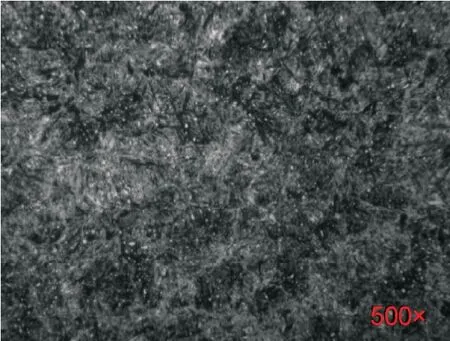

2.3 管体部位和断口部位金相对比

从失效油管管体和断口位置分别切取金相试样,经预磨、抛光后用体积分数为4%的硝酸酒精溶液侵蚀,在光学显微镜下进行显微组织分析,试验结果如图5、图6所示,管体的基体组织为珠光体和铁素体,而断口位置存在粗大的马氏体组织,属于非正常组织。

图5 正常管体的基体金相组织

图6 断口位置的基体金相组织

结合断裂油管宏观分析、管体力学性能试验、金相对比试验及断口电镜扫描分析可以看出,断口位置存在粗大的马氏体组织,断口平整部位存在大量的解理台阶,在启裂源附近存在夹渣物,为明显的脆性断裂形貌。通过以上初步分析结果可知:

从图3中可以看出,断口有明显的启裂点和裂纹扩展区,在X13倍的放大倍数下,能看到冰糖状的沿晶断裂;从图4可以看出,将断口启裂点在X1400的放大倍数下,微观断裂机理又表现出大量的浅韧窝状并伴有少量的小解理台阶。由此可见:从微观上看,局部断裂机理是大量的浅而密的韧窝和小解理台阶,宏观上分析断裂形式为脆性断裂。

2.4 启裂点处扫描电镜分析

管体的力学性能及化学成分试验结果都符合API Spec5CT—2011的要求,说明油管加厚镦粗之前是符合标准要求的。

该设计的优越性是在子站服务器、主服务器和应用服务器等相关服务器配置好各类应用对应的数据模型的前提下,当岸基用户或船舶工作站有应用请求时,可快速、高效地从分布式数据库中准确提取数据,避免遍历数据造成船舶数据网络拥堵、耗时等。

图7 启裂点附近基体的能谱分析

图8 启裂点附近夹渣物的能谱分析

从扫描电镜分析可知,能谱分析结果显示启裂点附近基体成分以Fe为主。已找出加厚油管断口的启裂源,在启裂源的附近发现了夹渣物,经扫描电镜成分分析发现夹渣物成分主要以C、O元素为主。由此分析油管断裂原因是:油管镦粗加热过程中温度控制出现问题,出现“过烧”和低熔点夹杂溶解,形成夹渣物残留在加厚油管过渡区,产生脆性裂纹源。后期生产过程中经过接箍上紧、静水压试验将其缺陷扩大,加厚油管下井过程中再次受到拉伸载荷,使裂纹进一步扩展,发生断裂。

表3 启裂点能谱分析结果 /%

3 结论及建议

马氏体组织具有较高的硬度和较差的韧性[5],油管镦粗过程中温度控制不当,使加厚油管过渡区出现马氏体组织,降低了油管的韧性,使用过程中容易出现脆性断裂。

1)油管管体性能及化学成分合格,说明油管加厚镦粗之前是符合标准要求的。

2)断裂形式宏观上为脆断,断裂处存在原始脆性裂纹源。

从表4中可以看出,量表中3个维度和总量表的Cronbach'a 系数都大于0.70,说明具有良好的信度。

3)油管镦粗过程中温度控制不当,造成油管“过烧”,低熔点夹杂溶解,形成夹渣物残留在加厚油管过渡区,产生脆性裂纹源,是造成油管断裂的主要原因。

4)建议油管在镦粗过程中严格控制温度,使奥氏体组织全部转变为珠光体和铁素体,保证油管的强韧性要求。