金安金沙江大桥正交异性桥面板U肋全熔透焊缝焊接工艺方案

赵杰

上海振华重工(集团)股份有限公司 上海 200125

1 项目简介

金安金沙江大桥是主桥主跨为1386米的双塔双索面单跨简支板桁结合加劲梁悬索桥,华坪岸边跨为跨径320米的无悬吊结构,丽江岸为跨径205米的无悬吊结构。跨度为330+1386+205米,横向缆距27米,吊索顺桥向间距为10.8米。正交异性桥面板的顶板板厚为16毫米,U肋板厚为8毫米,要求U肋与顶板的纵缝为全熔透焊缝,并确保U形加劲肋内侧和外侧的焊缝均能成型饱满光顺。

2 编制目的

(1)为了充分验证金沙江大桥板单元U肋与顶板全熔透焊接工艺的可行性、方案的合理性、设备加工能力以及工装的适用性。

(2)保证板单元U肋焊接批量化生产的稳定性。

(3)根据试验结果确定金沙江项目板单元U肋板单元全熔透焊缝检测标准、探伤工艺、以及无损检测评判标准。

(4)后续对检验结果进行分析、比对、总结,不断对板单元U肋焊接工艺方案进行完善。

3 U肋板试验板单元

为验证板单元U肋与顶板全熔透焊接工艺的可行性,选取金安金沙江大桥项目中典型U肋桥面板单元作为U肋熔透焊试验,尺寸为2320*9500毫米的U肋板单元,包含4根9.5米长U肋进行3件试验[1]。

4 焊接方案选择

为选择合适的板单元U肋全熔透焊接方法,对各焊接方案进行比选,采用多种焊接材料、焊接气体、焊接角度、焊缝坡口,进行多种焊接方式组合的焊接工艺试验,择优选取焊接方案。

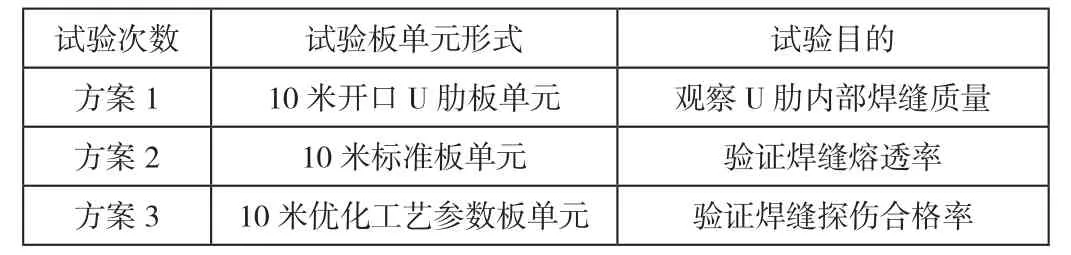

表1 U肋全熔透方案比选

表2 各种U肋全熔透方案目的

通过对比分析试验结果,试样方案3的焊接工艺更可保证U肋与顶板间的全熔透,且无损检测合格率较高。为验证此焊接工艺方案的稳定、可靠,板单元U肋全熔透试验采用方案3进行焊接试验。

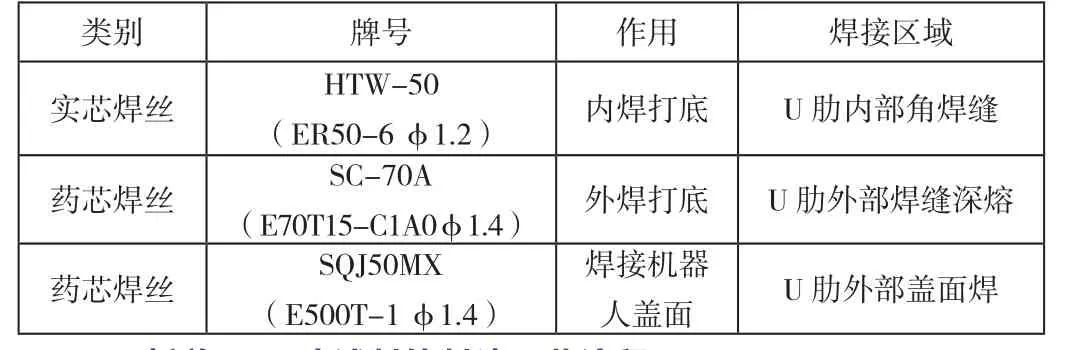

5 焊接材料选择

根据板单元U肋熔透焊的技术要求,通过焊接试验及技术选型,确定如下类别的焊接材料。

表3 焊接材料选用表

6 板单元U肋试制件制造工艺流程

6.1 板单元U型肋制作

板单元U肋采用常规数控切割机数控下料。坡口采用机加工,两端螺栓孔需按中心线划线后机加工出孔。长度允许偏差:±2.0毫米,宽度允许偏差:±2.0毫米。

6.2 桥面板划线

(1)在试验件顶板上划出纵、横向基准线,基线两端各打三个样冲眼。根据基线及纵向U形肋图纸定位尺寸,顶、底板拼接组装间隙和焊接收缩量,划出纵向U肋装配线。

6.3 U肋装配

(1)将顶板置于无码组装胎架上,根据纵基线控制纵基线与横向限位挡的距离,用夹紧装置固定顶板,复测纵基线与横向限位挡的距离,合格后方可进行后续工作。

(2)组装U肋板:以U肋板装配线为基准用无码组装胎架组装U肋板,组装时需要注意的事项如下:

①每块板单元组装完成后必须严格检查U肋板的各个定位尺寸。合格后方可进行后续工作。

②组装后,在醒目位置按照要求标注相关标识,确保唯一性,方便后续跟踪。

③距端部30毫米以内不进行定位焊,焊缝长70毫米,每道定位焊间隔为500毫米,U肋定位焊焊缝厚度3-4毫米,装配间隙≤0.5毫米。

6.4 U肋内焊

板单元U肋内侧焊缝采用U肋内焊专机进行焊接,焊前调节焊丝角度,保证内侧焊丝与底板夹角30-45°调节。

6.5 板单元U肋外侧焊接打底

板单元U肋外侧焊缝打底时使用聚弧深熔焊焊接设备,采用金属粉芯焊丝进行焊接。焊前需检查聚弧深熔焊设备,确保稳定焊接。焊接时需注意焊丝与顶板角度以及胎架角度,胎架角度30°,焊枪与底板夹角30-45°调节。

6.6 板单元U肋外侧焊接盖面

板单元U肋外侧焊缝盖面时使用U肋焊接机器人进行焊接,采用金属粉芯焊丝进行焊接,焊接胎架角度30°。

6.7 板单元校正

板单元U肋试验板单元矫正前,需测量试验板单元焊接横向收缩及纵向收缩,并准确记录数据。

(1)构件应根据变形情况采用冷矫或热矫对其进行修整矫正。

(2)修整不得使构件表面产生凹痕或其它损伤。

(3)火攻矫正时应监控加热温度,一般应控制在600℃以下,严禁过烧,不宜在同一区域内多次反复加热。对于矫正温度需超过600℃时应根据试验结果控制矫正温度上限不得超过800℃。

(4)加热后应缓慢冷却,不得用水急冷;在室温下局部修整采用锤击时,需加垫板。

(5)矫正后的构件应放在平台上检查。

7 检验检测方法、比例、范围及验收要求

7.1 焊缝质量验收等级

U肋全熔透焊缝的质量等级定为Ⅱ级。

7.2 板单元检验批次的划分及验收

单个工程应将板单元分为:首制件检验批和批量制造检验批。

首制件检验批,按5块板单元为一个批次。

批量制造检验批,按10块板单元为一个批次。

7.3 焊缝外观检验要求

(1)检验数量:全部板单元。

(2)检验范围:内侧焊缝检测两端各1000毫米范围,对断丝、熄弧等可疑部位应采用内窥镜等摄像设备辅助检查;外侧焊缝全长。

(3)检验时机:待焊缝温度降至室温后,进行VT检验。

(4)检验方法:目视检测、内窥镜等摄像设备。

(5)验收要求:按《公路桥涵施工技术规范》JTG/TF50-2011中第19.6.1项第1条款执行。

7.4 焊缝表面及近表面检测要求

(1)检测比例:

①首制件制造(前5个板单元):全部板单元100%检测,每条外侧焊缝两端各1000毫米;

②批量制造:板单元数量的10%。

(2)检测范围:每条外侧焊缝两端各1000毫米。

(3)检测时机:焊缝经100%VT合格后。

(4)检测方法:磁粉检测,应符合《焊缝无损检测磁粉检测》GB/T26951-2011的规定。

(5)焊缝验收:应达到《焊缝无损检测焊缝磁粉检测验收等级》GB/T26952-2011中2X级的规定[2]。

7.5 焊缝内部缺陷检测要求

(1)检测比例:

①首制件制造(前5个板单元):每块板单元每条焊缝全长100%;

②批量制造:每批次板单元数量的10%。

抽检板单元U型肋两侧的焊缝至少各一条,且抽检焊缝条数占全部焊缝条数的比例不<30%,不足一条按一条计。

抽检板单元平均一条焊缝不合格缺陷达到3处时,增加一块板单元检测。

(2)检测范围:

①整条焊缝(螺栓孔范围除外);

②外观检查时发现未焊满、断弧、电弧跑偏等需100%检测,且两端各延长100毫米,不受检验批次限制;

③螺栓孔范围仅做顶板侧检测。

(3)检测时机:焊缝经100%VT合格后。

(4)检测方法:超声检测:

①按相关规范进行检验。

②按《公路桥涵施工技术规范》JTG/TF50-2011中表F2.0.1全熔透焊缝设置波幅曲线灵敏度。

(5)焊缝缺陷评定:

①焊缝熔透为合格。

②单个缺陷长度≤100毫米时判定为合格。

③缺陷累计指示长度在任意的焊缝长度lw(lw=1000毫米)范围内不超过20%时,可判定本评定区域焊缝合格。缺陷累计指示长度是指所有单独的可验收显示在每条焊缝长度范围内单个缺陷指示长度之和。

④裂纹危害性缺陷,判断为不合格。

7.6 返修后的检测

所有修复后的焊缝按照原检测方法进行复验,并在返修部位两端各增加100毫米检测。

7.7 批量生产条件

①首制件每块焊缝全熔透长度占焊缝全长的96%时,方可进入批量制造阶段。

②首制件首个检验批不合格,但在分析原因并采取有效措施,在第二个首制件检验批检验合格,也可进入批量生产。

③如首制件第二检验批不合格,应停产整顿,重新制定施工方案。

④当设备或工艺发生重大调整时,或者一个批次的超过3个板单元不合格应重启首制件检验批的检验要求。

8 U肋全熔透焊缝工艺指导文件

对实际工况进行了焊评试验,根据焊接工艺焊评结果,编制相应的焊接工艺文件,用于指导批量生产。

9 返修工艺

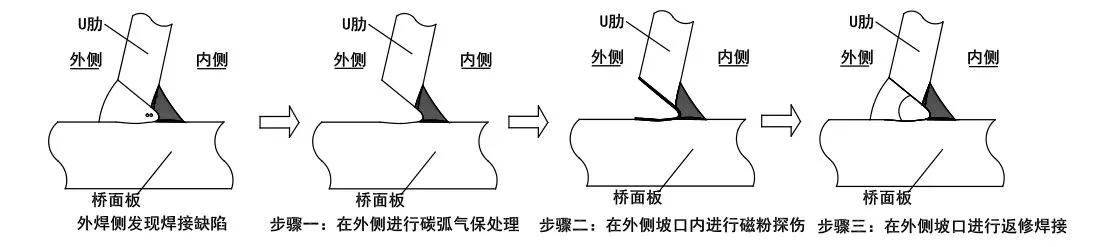

板单元U肋焊缝缺陷超出验收要求规定的上限值,需要采用专项返修方案进行返修,板单元U肋坡口缺陷及焊接缺陷的清除范围除应包括缺陷全长外,还应由此缺陷两端各外延。

9.1 板单元U肋内焊侧缺陷处理

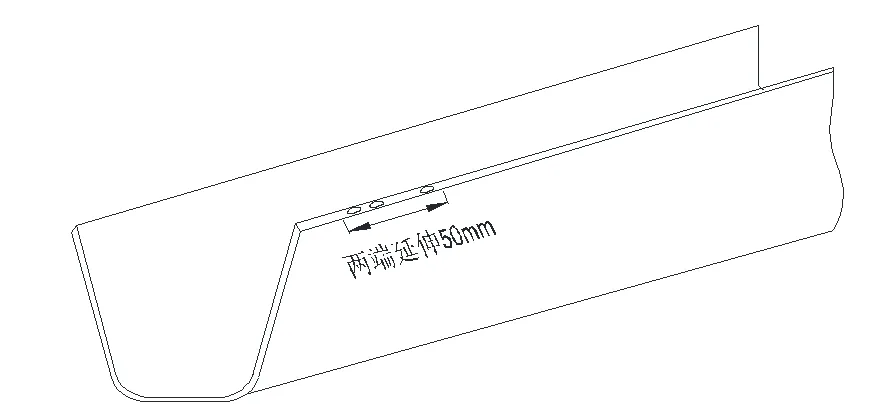

图1 U肋内部焊缝缺陷处理

9.2 板单元U肋外部缺陷处理

10 U肋全熔透试验总结

10.1 试验板单元探伤结果

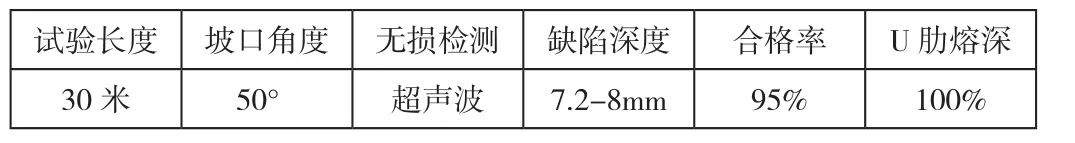

表4 实芯焊丝+实芯焊丝+药芯焊丝焊接试验检测结果

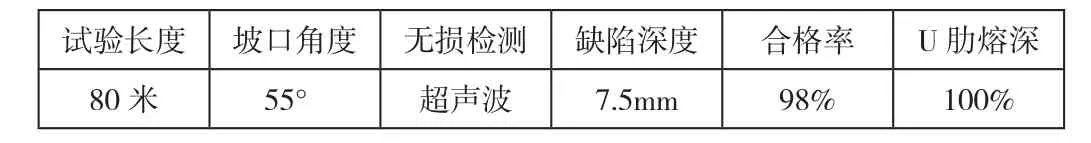

表5 实芯焊丝+金属粉芯焊丝+药芯焊丝焊接试验检测结果

表6 实芯焊丝+金属粉芯焊丝+药芯焊丝焊接试验检测结果

10.2 宏观腐蚀试样

为进一步查看焊缝质量情况,针对装配定位焊及易产生缺陷部位进行取样,通过宏观金相腐蚀,确认该部位是否存在缺陷及类型。从宏观腐蚀结果得出,U肋熔深均能满足标准要求,且不存在缺陷[3]。

10.3 综合总结

(1)采用该U肋全熔透焊接工艺,全尺寸板单元试验探伤合格率不低于96%,极大的提升了U肋桥面板单元的疲劳性能,解决了焊接熔深控制的行业难题;

(2)高频脉冲焊接+内焊技术的全熔透焊接工艺成熟稳定,可作为金沙江大桥U肋桥面板单元实际生产的工艺。