赣州某水厂工程工艺设计

郑立安

(中国市政工程中南设计研究总院有限公司, 湖北 武汉 430010)

1 水厂现状

赣州某水厂目前水源为章江水,水源水符合《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准,且绝大部分指标可达到Ⅱ类水体水质标准。水厂现有规模为15×104m3/d,处理工艺为网格絮凝、平流沉淀池+气水反冲滤池,其中一期5×104m3/d建于1993年,二期10×104m3/d建于2010年。

2 工艺流程

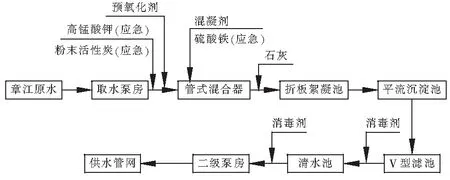

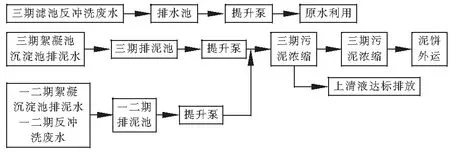

工程三期建设10×104m3/d水厂工程和25×104m3/d制水规模(一、二、三期)对应的污泥处理工程,自用水量按5%考虑,主要净水设施包括管道混合器、沉清叠合池、V型滤池、反冲洗泵房、吸水井、二级泵房及配电间、综合加药间,见图1。生产废水处理设施包括排水排泥池、污泥浓缩池、平衡池及脱水车间,见图2。

图1 净水工艺流程Fig.1 Process of water treatment

图2 污泥处理工艺Fig.2 Treatment process of sludge

3 净水工艺设计

3.1 管道混合器

设静态管式混合器1台,管径为DN1200,管内流速为1.25 m/s,水头损失为0.5~1.2 m。安装在进入折板絮凝池前的原水管上,加药点设在混合器进口处,水与药液在混合器内能得到快速、充分、均匀的混合。

3.2 沉清叠合池

工程设置2座沉清叠合池,单座平面尺寸为86.04 m×17.55 m,折板絮凝池与平流沉淀池合建,清水池叠建在絮凝沉淀池下方。

3.2.1 折板絮凝池

工程设2座排泥效果好的高效竖向折板絮凝池,单座平面尺寸为15.39 m×17.55 m(含进水渠、反应区、过渡区),池深4.50 m。絮凝池分为3段,均采用相对折板,折板材质为不锈钢。池底设排泥槽和ABS穿孔排泥管排泥,排泥管出口设液动快开排泥角阀。设计参数为:设计流量Q,10×104m3/d(2座);絮凝时间T,18.48 min;有效水深H,3.7~4.1 m;G(三段):85.6,54.5和22.76 s-1;GT:5.70×104。

3.2.2 平流沉淀池

平流沉淀池与折板絮凝池合建,设2座,单座平面尺寸为71.75 m×17.55 m(含出水渠),池深4.0 m,有效水深为3.7 m。设计参数为:设计流量Q,10×104m3/d(2座);水平流速v,10 mm/s;停留时间,1.97 h。

沉淀池进水均采用穿孔花墙,使布水均匀;出水段设置多根指形集水槽,尽可能降低溢流率[1],单组(5×104m3/d)总堰长为348 m,单位堰长负荷为150 m3/(m·d),均匀集水;每组沉淀池均设置泵吸式桁架吸泥机,可方便、彻底地进行自动排泥。

3.2.3 清水池

清水池叠建于絮凝沉淀池的下方,平面尺寸与絮凝沉淀池相同,单组尺寸为86.04 m×17.55 m,有效水深为4.0 m,有效容积为5590 m3(单座)。

3.3 V型滤池

V型滤池采用了较厚的滤层和较大的滤料粒径,提升了截污能力,滤速较高时可以使待滤水中的悬浮物深入滤层,以充分利用其截污能力。对于原水浊度适中、出水浊度要求一般的工程,设计滤速可以超过10 m/h。但是滤速越高,杂质深入滤层越深,穿透滤层的危险性就越大,出水浊度就越难以保证。国内水厂V型滤池的设计滤速一般都不超过8 m/h。因此,在过滤工艺上拟加强技术措施,一是增加滤层厚度,二是降低滤速,必要时考虑将滤池初滤水纳入废水回收系统。

工程近期设置1座滤池,平面尺寸为35.35 m×34.9 m,分为8格,双排布置。滤池参数如下:设计流量Q,10×104m3/d(自用水系数1.05);设计滤速,7.03 m/h;强制滤速,8.04 m/h(1格反冲时);冲洗时间T=12 min。其中:气冲强度15 L/(s·m2),2 min;水冲强度3 L/(s·m2),4 min(气水同时冲洗时);水冲强度6 L/(s·m2),6 min(单独水冲洗时)。全程扫洗q=1.85 L/(s·m2),12 min。

滤池按双排布置,管廊操作管理条件较好,便于与平流沉淀池配合布置,提高土地的有效利用率。

滤池滤料采用石英砂滤料,粒径为0.9~1.2 mm,滤层厚度为1.40 m,以强化过滤效果。下部砾石承托层粒径为2~4 mm,厚度为0.10 m。滤层上最大水深为1.30 m,最大过滤水头为2.10 m。配水配气系统采用长柄滤头,在滤板上均匀布置,滤板下部空间净高为0.9 m。滤池反冲洗按运行周期、出水浊度、水头损失等自动进行。为更好地控制表面扫洗水量,滤池进水设置专门的扫洗水进水闸板。

3.4 反冲洗泵房

为节省电耗,便于滤池运行管理,工程设置1座反冲洗泵房(含配电间),面积为359 m2。水泵间布置成半地下式,以保证快速自灌起动,其余为地面式框架结构。泵房内设反冲洗水泵3台(单独水冲时2用1备),单泵流量Q=840 m3/h,扬程H=10 m;配套电机P=37 kW。设三叶式罗茨鼓风机2台(1用1备),单台Q=80 m3/min,出风压力40 kPa;配套电机P=90 kW,380 V。

3.5 吸水井、二级泵房与配电间

吸水井及二级泵房规模为10×104m3/d,吸水井平面尺寸为24.30 m×6.70 m,内分两格。二级泵房及配电间面积为760.02 m2,采用半地下式结构,地下部分深7.25 m,以保证所有水泵均能及时自灌起动。泵房与配电中心合建,便于管理,降低线损。

泵房共设置4台泵位,先期安装3台卧式离心水泵,2用1备,其中2台水泵变频。单台水泵Q=3 000 m3/h,H=42 m,n=990 r/min;配套电机450 kW,10 kV。

3.6 综合加药间

综合加药间设计规模为10×104m3/d,由加矾间、应急加药系统(包括粉末活性炭、高锰酸钾、硫酸铁、石灰等系统)、次氯酸钠投加间以及配套的配电间、控制室等合建而成。

3.6.1 加矾间

混凝剂设计最大投加量为20 mg/L。加矾系统共设计量泵3台(2用1备),单泵加注能力Q=800 L/h,加注压力3 bar,N=1.5 kW。混凝剂采用PAC,加矾间内设溶液池2格,每格设1台功率为3 kW的溶药搅拌机。

3.6.2 加氯间

水厂设滤前及滤后加氯,为保证出厂水的余氯达到国家规定要求,同时在清水出水管上补氯,设计投氯量如下:前加氯1.0 mg/L,投加在进水管式混合器;后加氯1.5 mg/L,投加在清水池进水管上;后补氯0.5 mg/L,投加在吸水井进水管上。

加氯间内布置包括:次氯酸钠发生器2套,1用1备,单台发生量341 kg/d,81 kW;计量泵7套,其中2台用于前加氯(1用1备),3台用于后加氯(2用1备),2台用于后补氯(1用1备)。

3.6.3 粉炭/石灰投加间

(1) 粉炭系统

分为上料系统、活性炭溶液制备系统、投加系统以及安全、控制系统。粉末活性炭投加点设1个,位于原水管道上。设计最大投加量为30 mg/L,投加浓度为3%;制备罐单套容积为5 m3。

(2)石灰系统

设1套石灰投加系统,石灰存储于室内储罐,容量为5 m3。石灰投加点设1个,位于原水管道上。石灰设计最大投加量为20 mg/L,投加浓度为3%。药剂储量按3 d最大投加量计,为6.3 t。

3.6.4 高锰酸钾投加间

整个系统分为高锰酸盐溶液制备系统、高锰酸盐溶液投加系统以及安全控制系统。高锰酸盐设计最大加注量为2 mg/L,药液浓度为2%。应急加药点共1个,位于原水管。

3.6.5 硫酸铁投加间

针对原水砷含量较高的情况进行了试验,结果表明应急投加铁盐混凝剂能提高工艺对砷的去除率。硫酸铁最大应急投加量为100 mg/L,投加浓度为30%,每日调配2次。设置溶液池2座,单座尺寸为2.4 m×2.4 m×2.3 m。

设1个投加点,位于原水管道上。加注泵采用计量泵2台,1用1备,单台泵流量为1500 L/h,泵扬程为4 bar,功率为0.55 kW。

4 污泥处理工艺设计

4.1 生产废水排水量

4.1.1 三期絮凝沉淀池排泥水量

排泥池收纳絮凝沉淀池排泥水,絮凝池与沉淀池交替排泥。按照水厂规模的1.5%计算,排泥量为1 575 m3/d。设计每天排泥4次,单次排泥量为394 m3。

4.1.2 三期滤池反冲洗水量

水厂采用气水反冲洗均粒滤料滤池。单格滤池冲洗总历时约12 min,单格有效过滤面积为77.76 m2。按过滤周期24~36 h计算,全厂滤池反冲洗总水量约为2 624 m3/d,约占水厂供水规模的2.6%。按照污泥处理工艺,三期滤池反冲水用潜水泵输往三期絮凝沉淀池前端作为原水使用。

4.1.3 干污泥量

水厂原水为章江水,原水浊度随季节性变化较大。设计进水平均浊度按74.5 NTU考虑,最大值取106 NTU。沉淀池出水浊度按5 NTU设计,V型滤池出水浊度按0.5 NTU设计。

污泥处理工程中的干泥量是确定工程规模的重要依据,根据《室外给水设计规范》(GB 50013—2006)中的计算公式[2],即:

S=(K1C0+K2D)×Q×10-6

式中S——干泥量,t/d;

C0——原水浊度取值,设计平均值取74.5 NTU,最大值取106 NTU;

K1——原水浊度单位NTU与悬浮物SS的换算系数,暂取1 ∶1;

D——混凝剂投加量20 mg/L,Al2O3含量为31%;

K2——药剂转化成泥量的系数,混凝剂取1.53。

计算得到S平均=22 t/d,S最大=30.3 t/d。

4.2 处理构筑物设计

4.2.1 三期排水池

排水池接纳滤池反冲洗废水,经调节后均匀回流至絮凝池。为减小调节池容积,滤池反冲洗为依次单格冲洗。单格排水池平面尺寸为22.00 m×6.50 m,有效水深为3.5 m,单格有效容积为500 m3。滤池共8格,排水池每隔3 h需接纳反冲洗废水。排水池设2格,共储存2格反冲洗废水,故每隔排空时间按6 h考虑。共设置4台潜水排污泵,2用2备,单台Q=100 m3/h,H=15 m,N=7.5 kW。

4.2.2 三期排泥池

排泥池设2格,单格排泥池平面尺寸为22.00 m×6.50 m,有效水深为3.50 m,单格有效容积为500 m3。共储存2次排泥水,8 h排空。共设置4台潜水排污泵,2用2备,单台Q=80 m3/h,H=15 m,N=7.5 kW。

4.2.3 浓缩池

设1座污泥浓缩池,单座分别为独立运行的2格。污泥浓缩池前设置混合搅拌池,经混合搅拌后依次进入自然沉淀区、斜板沉淀区和上清液集水区。污泥浓缩池平面尺寸为29.8 m×19.25 m,有效水深为7.40 m。浓缩池下部设置中心传动刮泥机,刮泥机直径为14.0 m。设计进泥含固率为0.2%,出泥含固率为3%。浓缩池斜管区空池上升流速为0.42 mm/s,斜管区空池污泥设计负荷为72 kg干泥/(m2·d)。

4.2.4 平衡池和脱水车间

平衡池为半地下池体结构。污泥贮存浓度按3%计,设平衡池2座,按25×104m3/d水量规模时3 d最大污泥处理量与设计污泥量的差值设计,单座有效容积为500 m3,有效水深取5.0 m,平面尺寸为10 m×10 m。每座池内设置4台液下搅拌机,功率为3.8 kW。

脱水车间为地面建筑。脱水机进泥按平均含固率3%计,设计干泥量为22 t/d,最大干泥量为30.3 t/d。脱水车间内设离心脱水机位3套,设计污泥量下2用1备,最大泥量下3台同开,运行时间24 h。单台流量为20 m3/h。脱水机配套切割机及螺杆泵。脱水后的污泥用螺旋输送机输送到污泥堆场。脱水滤液进入排泥池再处理,脱水车间的面积为458.65 m2。

5 结语

该水厂三期工程是提高城市供水安全性的关键措施,建成后有助于完善供水布局,提高用户满意度,提高供水效益。同时,其不但能够满足城市供水量需求,而且符合城市发展规划,是保障赣州中心城区及附近区域可持续发展的重要基础条件。