底部排气装置快速降压过程中燃烧流动特性数值分析

马龙泽, 余永刚

(南京理工大学 能源与动力工程学院, 江苏 南京 210094)

0 引言

底部排气(简称底排)弹通过底排装置对弹底添能加质以减小压阻来达到增程目的。底排弹发射时,火炮膛内高温高压燃气同时点燃底排药柱和点火具,弹丸出炮口时,底排装置内压力急剧下降至大气压。这种强瞬态扰动会造成底排药柱燃烧失稳甚至火焰熄灭[1-2],但点火具仍然工作,以喷焰形式继续对底排药柱进行点火,称为底排药柱的二次点火或复燃。然而,二次点火不一致是造成底排弹散布和射程变化的重要因素,二次点火不一致和底排药柱的燃烧规律均与点火具的瞬态燃烧特性密切相关[3]。

镁/聚四氟乙烯(MT)基烟火药因含能高、点火效率高、制作安全等优越性能多用作固体火箭发动机和底排弹的点火药剂[4-5],常以氟橡胶作为黏结剂来提高均匀性,所以也称为MTV烟火剂。几十年来,对底排点火具点火性能的研究一直是底排增程技术的研究重点。张峰[6]试验分析了不同类型点火具和不同质量点火剂对底排药剂燃烧规律的影响。吴学易[7]通过设计点火具静止测时试验装置,研究了点火具燃烧时间的控制以及喷气孔径和装药量对底排弹弹道性能的影响。崔庆忠等[8]通过2种点火药剂和3种不同结构点火具的输出性能对比试验,分析了不同点火药剂和装药结构对点火具输出性能的影响,得出铝管壳体加MT基烟火型点火药结构的点火具用于底排弹的良好前景。陆春义等[9]采用半密闭爆发器模拟炮口压力突降过程,研究了3种药剂底排点火具在高降压速率下的瞬态燃烧特性及工作性能,发现MT基烟火型点火具燃烧火焰最稳定且持续时间最长。张领科等[10]研究了点火具射流蚀剥作用对底排药柱燃烧性能的影响。Pašagi[11]针对不同配方的底排点火药,比较分析了气相产物组分对线性燃速、压力、潜热和点火温度等特性参数的影响。郭锡福等[12]论证了点火具对点火性能起主要作用以及点火一致性对增程减小散布的重要性,并提出了利用底排阻力曲线确定点火时间的科学方法。张炎青等[13]研究了底排药剂点火过程对纵向密集度影响的简易计算方法,并用于处理试验数据,从而改善点火条件。丁则胜等[14]试验分析了点火具喷气孔径、装药量和点火具位置等参数对二次点火一致性的影响。潘功配等[15]、王健等[16]通过点火瞬时性模拟试验,研究了多种点火具对底排药柱点火延迟时间、点火烧蚀性和燃烧速度的影响差异性,更深入地了解了药柱的点火和二次点火过程。张领科等[17-18]通过建立底排装置内弹道和外弹道计算模型,基于独立随机假设理论,数值分析了由于点火延迟时间、底排装置工作时间造成的不一致性对射程散布的影响,并研究了点火具射流特性对药柱点火延迟的影响。Ma等[19]、马龙泽等[20]根据动力学敏感特性分析将Deyong等[21-22]详细的反应动力学机理简化成3步反应机理,并研究了大气环境中点火具燃烧火焰扩展特性以及MT烟火剂组分对点火具燃烧射流的影响。

以上研究中,众多学者对底排装置快速降压条件下底排药柱二次点火的研究多以试验为主,定性分析了底排点火具在高降压速率下的瞬态燃烧特性,少数对其二次点火过程的数值研究也是通过弹道模型,计算分析各参量对点火延迟时间的影响。实际上,底排装置降压过程中,点火具对底排药柱的点火过程是发射药燃气流动与点火具燃烧射流的耦合过程。近些年,在工程领域应用计算流体动力学(CFD)方法对流体流动、热交换和分子输运等现象的数值模拟获得了很大发展和显著效果,而有限体积法(FVM)是目前CFD应用最广的一种方法。所以,利用FVM对快速降压过程中,MT基烟火型点火具在底排装置内的燃烧射流场进行数值研究,可以直观地观察到点火具对底排药柱的点火过程。

本文以底排弹出炮口时MT基烟火型点火具对底排药柱的点火过程为工程背景,试验观测了底排装置快速降压过程中,近喷口喷焰羽流的发展行为,根据试验工况验证数值计算,分析了喷焰羽流结构、流动形态转变过程以及点火具燃气射流火焰与发射药燃气流动的耦合特性。

1 试验系统

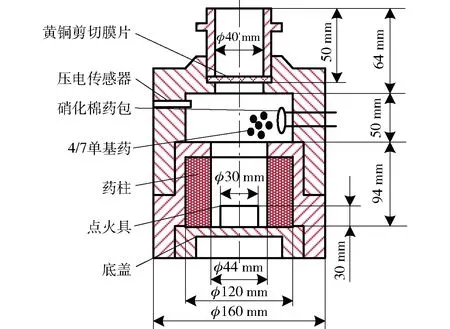

为模拟底排弹出炮口快速降压过程中底排点火具的瞬态点火行为,采用半密闭爆发器作为点火试验装置,如图1所示。试验装置由黄铜剪切膜片、发射药燃烧室、压电传感器、底排药燃烧室、药柱、点火具和底盖组成。发射药燃烧室内放置60 g 4/7单基药和硝化棉药包。点火具中压制的点火药为MT烟火剂,质量为41 g,镁和聚四氟乙烯的质量比为6∶4,镁的颗粒尺寸为22 μm,聚四氟乙烯的颗粒尺寸为450 μm.

图1 半密闭爆发器示意图Fig.1 Schematic diagram of semi-closed bomb

图2为试验瞬态测量系统。试验开始时,通过脉冲电点火器点燃硝化棉药包,进而引燃4/7单基药,产生大量的高温燃气,在封闭燃烧室内形成与炮膛内相似的高温高压环境,同时药柱和点火具被点燃,当燃烧室内压力达到黄铜膜片破膜压力时, 黄铜膜片被剪切,高温高压燃气从喷口喷出,燃烧室内压力迅速下降到大气压,重现了弹丸出炮口时底排装置内急剧降压这一过程。泄压过程中喷口处射流火焰结构随时间的演变由高速录像系统记录,燃烧室内的压力在正压电效应下正比例转换成电荷值,然后通过电荷放大器将电压信号传递给瞬态数据采集器。最后,通过计算机处理输入信号以获得压力- 时间曲线。

图2 试验系统示意图Fig.2 Schematic diagram of experimental system

2 数值模拟

2.1 物理模型

以破膜时刻为0时刻,发射药燃气开始高速膨胀,假设此时发射药燃烧完全或者残余发射药立即随发射药燃气从喷口处喷出,即膜片剪切后燃烧室内不存在发射药燃烧,只有发射药高温高压燃气。快速降压过程中,底排药柱在极短时间内熄火,故忽略底排药柱燃烧。针对发射药燃气膨胀过程和MT基烟火型点火具在底排装置泄压过程中的燃烧射流特性,作如下假设:

1)膜片剪切前一瞬间燃烧室内高温高压燃气速度为0;

2)发射药燃气膨胀过程和点火具燃烧射流均视为二维轴对称流动;

3)MT烟火剂固相蒸发、分解仅产生Mg蒸气和C2F4气体,作为气相初始反应物;

4)发射药燃气和MT烟火剂燃气均为有黏理想可压气体;

5)只考虑烟火剂混合燃气内部组分反应,化学反应速率遵循Arrhenius定律。

2.2 数学模型

2.2.1 控制方程

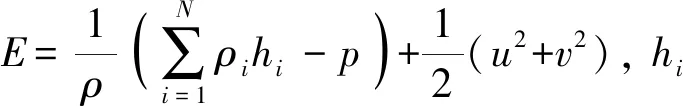

根据上述物理模型,建立圆柱坐标系下二维轴对称可压缩非定常Navior-Stokes矢量方程组

(1)

(2)

(3)

Fv、Gv为黏性扩散矢通量,

(4)

(5)

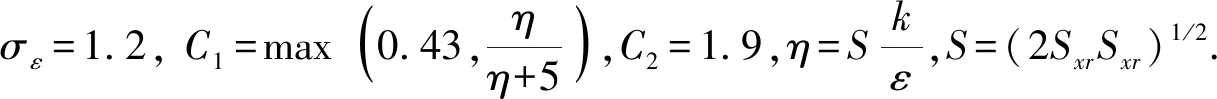

2.2.2 湍流模型

涡黏两方程模型Realizablek-ε[23]由于在旋转均匀剪切流动、包含有射流和混合流的自由流动、管道内流动、边界层流动以及分离流中的优越性能,特别是能够准确地模拟圆形射流和轴对称射流,从而得以广泛应用。二维轴对称形式的Realizablek-ε方程如下:

湍流动能k方程

(6)

式中:Gk为由于平均速度梯度引起的湍动能k产生项;YM代表可压缩湍流中脉动扩张的贡献;σk为与湍动能k对应的Prandtl数,σk=1.0;μl为层流黏性系数;μt为湍流黏性系数,

(7)

(8)

2.2.3 化学动力学模型

底排装置降压过程中,燃烧发生在点火具出口,燃烧区由化学反应主导。采用如表1所示的化学动力学机理[19],忽略湍流脉动的影响,采用有限速率动力学模型计算化学组分源项ωi,第m步基元反应的正反应速率常数Arrhenius表达式为

km=AmTβme-Em/RT,

(9)

式中:Am为指前因子;βm为温度指数;Em为化学反应活化能。

表1 MT烟火剂反应动力学机理[19]

2.2.4 插值格式

离散控制方程的非黏性项和黏性项都由单元界面上的值构成,单元面上的物理量必须通过插值方式由节点的物理量来表示。黏性项的单元界面值总是用中心差分格式进行插值,具有2阶精度。对于超音速可压缩流动,采用AUSM+格式[24]对非黏性项进行插值,兼有高间断分辨率以及高计算效率的双重优势。

2.3 计算模型

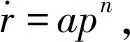

图3 计算域和边界条件Fig.3 Computational domain and boundary conditions

表2 特征参数

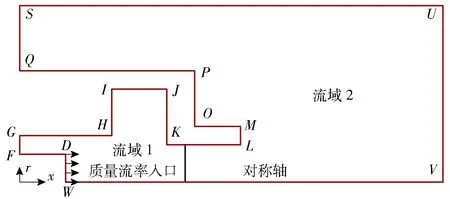

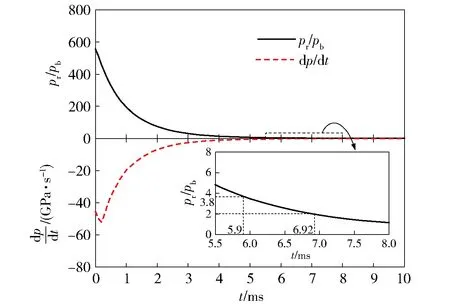

采用分块结构网格划分计算域,并选取3套网格验证网格独立性,节点数分别为22.3万,35.6万和63.0万,使用这3套网格计算获得流场参数并进行对比。图4为监测点C处马赫数Ma随时间t变化曲线,可见网格节点数对C点速度影响很小。图5为5.5 ms时中心轴向温度分布曲线,网格节点数对轴向流场参数分布影响较大,但节点数大于35.6万后,网格已经足够细,对流场基本没有影响。所以,本文采用节点数为35.6万的网格进行数值计算。

图4 监测点C处马赫数Fig.4 Mach number at monitoring point C

图5 5.5 ms时中线轴向绝对温度分布Fig.5 Centerline absolute temperature distribution at 5.5 ms

3 结果与讨论

3.1 试验结果与数值验证

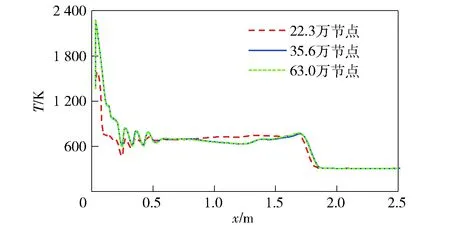

试验测得底排装置燃烧室内最大压力,即破膜压力为56.3 MPa. 监测点A对应于试验中压电传感器的位置,故以A点的压力值进行对比,图6为试验和计算得到的降压过程中相对静压- 时间曲线和降压速率- 时间曲线。总体来说,模拟结果和试验结果吻合较好。误差最大的时间段为0.5 ms内,这是由于泄压开始到0.5 ms内发射药未燃尽,残余发射药继续燃烧,产生高温燃气,使得燃烧室内压力高于计算的压力值,压力下降速率剧烈波动且低于模拟计算的降压速率;0.5 ms后,残余发射药燃尽或者喷出底排装置外,试验所得降压速率与计算的降压速率之间误差非常小。

图6 计算和试验数据对比Fig.6 Comparison of computational and experimental data

图7为试验和模拟的泄压过程中近喷口火焰形态演变序列图,显然,泄压过程中燃气喷射羽流先为欠膨胀超音速流动,之后转变为亚音速流动。模拟所得羽流结构与试验记录的喷焰形态匹配较好,证实了数值方法的可靠性。根据观察到的喷焰形态,将高温高压燃气喷射过程分为3个阶段:初始阶段、中期阶段和临终阶段。0.5 ms时属于初始阶段 ,如图7(a)所示,高温高压燃气火焰喷射进压力较低的大气环境,在喷口处快速膨胀,形成“蘑菇形”火焰。4.5~6.1 ms时属于中期阶段,如图7(b)~图7(e)所示,羽流火焰呈现明暗相间的菱形火焰串形态。燃气从排气孔喷出后,在喷口形成普朗特- 迈耶膨胀波扇,经过膨胀波的燃气温度降低,使得火焰熄灭,随着膨胀波扇在羽流边界上反射形成压缩波扇并叠加成入射激波,燃气向中心轴线方向流动,轴对称入射激波在中心轴线上相遇并反射,形成反射倾斜激波,燃气经过反射激波后,温度升高,达到着火点,继而产生火焰,而反射激波又会在羽流边界上反射形成膨胀波,燃气重复经历膨胀压缩这一系列过程,所以火焰位于激波单元的反射激波后和相邻下游激波单元的膨胀波前,故而能看到周期间隔菱形火焰的产生。随着泄压过程中羽流的发展,最多形成了5个菱形火焰,此时燃气羽流下游压力趋近于大气压,不会继续膨胀和压缩。8 ms时属于临终阶段,如图7(f)所示,燃气羽流呈现连续火焰形态。此时,燃气作亚音速流动,射流主要成分为点火具燃气,底排装置已完成泄压,燃烧室内压力为大气压。

图7 近喷口火焰形态的演变Fig.7 Evolution of near-nozzle flame pattern

3.2 喷焰羽流特性

图8为底排装置降压过程中喷压比pr/pb和降压速率随时间的变化曲线,随着时间推移,以流域 1中总压的面积加权平均作为pr. 底排装置在2 ms内急剧降压,降压速率先增大再剧烈衰减,0.2 ms时降压速率达到最大值。2 ms后压力曲线和降压速率曲线都趋于平缓,燃烧室压力在10 ms内下降到大气压。以监测点B的压力值代表喷口压力,图9为喷口处绝对静压比pe/pb和马赫数随时间的变化曲线,其中pe为喷口处的绝对静压。膜片破裂后,高温高压燃气在排气孔内高速膨胀,压缩空气,0.02 ms时中心轴线上各参数分布如图10所示。图10中燃气膨胀,轴向压力迅速下降,速度增大,温度降低,到燃气和空气交接层时,速度减小,温度急剧升高,但压力不变,直到以空气为主要成分的压缩区后,压力才迅速衰减。据此可知,喷口压力有一个升高过程,而燃气和空气混合区前缘温度最高,后缘速度最高,所以喷口速度先增大再减小。0.2 ms时,喷口压力达到最大,如图9所示,同时,速度几乎不随时间变化,衰减非常缓慢,直到喷口压力降至大气压后,驱使燃气流动转变为亚音速流动,速度才快速降低,但流动状态转变存在延迟。结合图8和图9,根据Donaldson等[26]的研究可得,燃气从排气孔喷出后,喷焰羽流开始为高度欠膨胀射流,然后在5.9 ms时变为中等欠膨胀射流,最后到7.2 ms时转变为亚音速流动。

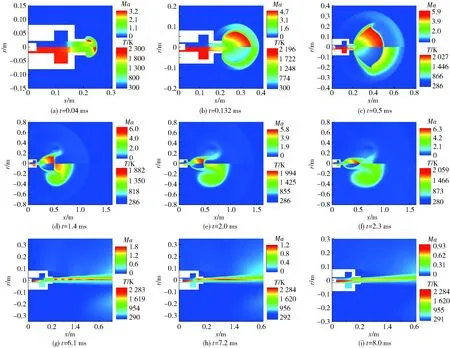

图8 喷压比和降压速率曲线图Fig.8 Curves of nozzle pressure ratio and depressurization rate

为了更深入理解降压过程中喷焰羽流随时间的发展过程并确定3种火焰形态所在的精确时段,详细的时间序列马赫数和温度云图见图11. 由图11可知:1.4 ms之前为初始阶段,燃气射流喷出,快速膨胀,燃气向外侧流动,在喷口附近出现一个高速涡环,燃气射流正前方形成一个球形激波,随着燃气继续膨胀,高速涡环变成高速球形盖,当燃气射流向外膨胀过度,压力低于大气压时,燃气流动转向内侧,膨胀波在射流边界反射变成压缩波并叠加成入射倾斜激波。1.4~7.2 ms为中期阶段,高喷压比导致入射激波角足够大,在1.4 ms时形成马赫发射,波系结构如图12(a)所示,随着泄压过程中喷压比降低,入射激波角减小,马赫盘变小,到2.3 ms时马赫反射转变为规则反射,规则反射波系结构如图12(b)所示。燃气经过反复膨胀压缩,在6.1 ms时形成了5个钻石型激波单元。7.2 ms后为临终阶段,此时喷口速度已变为亚音速,但射流中还存在前一时刻遗留的超音速区域,随着时间推移,超音速区消失,射流完全转变为亚音速射流。

图11 喷焰羽流马赫数和温度云图Fig.11 Mach number and temperature contours of exhaust plumes

图9 喷口压比和马赫数曲线图Fig.9 Pressure ratio and Mach number at nozzle exit

图10 0.02 ms时刻中心轴向参数分布Fig.10 Centerline parameter distribution at 0.02 ms

图12 欠膨胀流动中马赫反射和规则反射波系结构Fig.12 Wave stuctures showing Mach reflection and regular reflection in an underexpanded flow

3.3 点火具燃烧射流特性

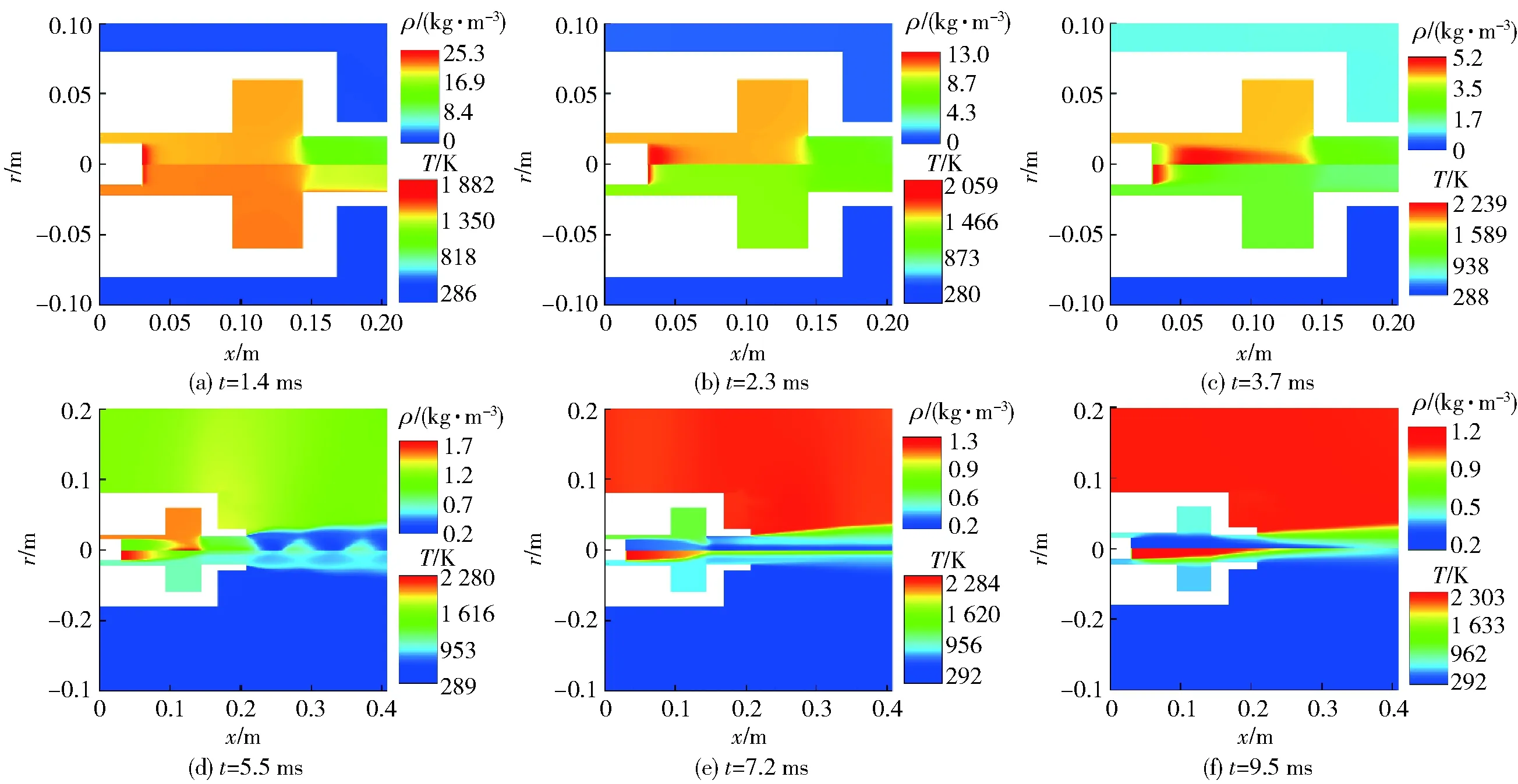

图13 密度和温度云图Fig.13 Density and temperature contours

图13为密度和温度云图。在初始阶段,即1.4 ms之前,由于燃烧室内的高压,点火具火焰被压制在点火具端面,此时点火具端面燃气密度最大,温度最高。在中期阶段,随着燃烧室内压力持续降低,点火具燃烧火焰往下游发展,渐成竖立的“ω”形态,这是因为降压过程中,喷孔燃气沿径向速度在中心轴线处最低,所以点火具火焰在中心轴线处凹陷,而发射药燃气从燃烧室流经喷孔时,截面突然变小,流动往中心轴线方向偏转,同时,发射药燃气和点火具燃气在流动过程中掺混,迫使点火具燃气射流边界逐渐变窄。到3.7 ms时,燃烧室中心燃气密度最大,燃气最高温度区仍位于点火具端面,但向下游延展。5.5 ms时,点火具和发射药混合燃气形成了钻石型激波结构,随着点火具火焰往下游挤进,燃烧室内点火具火焰变为锥形,最高温度区向下游扩展,点火具火焰和喷孔之间燃气密度最大。在临终阶段,点火具和发射药混合燃气射流逐渐转变为亚音速射流,射流外的空气密度最大。9.5 ms时,燃烧室内没有发射药燃气继续喷出,只存在点火具燃气射流。

图14为不同时刻流场中心轴向温度和组分分布曲线图。从图14可知,底排装置降压过程中,任意时刻在点火具端面附近,Mg剧烈消耗,而生成物MgF2和C2的质量分数都很快达到峰值,且燃气温度快速升高到最大值,表明点火具燃气化学反应发生在其端面附近,而且随着时间推移,点火具燃气最大温度持续升高。1.4 ms时,如图14(a)所示:点火具燃气轴向扩展位移为0.02 m,表明1.4 ms之前,点火具火焰由于高压被压制。1.4~3.7 ms时段内,如图14(a)、图14(b)所示:随着底排装置内压力降低,点火具燃气射流向下游挤进;3.7 ms之前,点火具燃气在端面附近燃烧完即与发射药燃气发生掺混,温度衰减梯度大;到3.7 ms时,点火具燃气向下游扩展一段距离后才与发射药燃气掺混,此时点火具燃气射流在轴向上由点火具燃气区和燃气混合区构成。结合图13可知,此时,与发射药燃气掺混的少量点火具燃气从喷孔喷出,点火具燃气射流下游形成条状燃气带,喷焰羽流开始转变为发射药燃气和点火具燃气的混合射流。降压过程中,底排装置内燃气膨胀导致混合区温度持续降低,但随着时间推移,点火具燃气高温区产生,轴向热对流和热扩散变强,使得中心轴向温度衰减梯度减小。5.5~9.5 ms时段内,如图14(c)~图14(e)所示,点火具燃气射流的燃气混合区位于喷口外,随着时间推移,底排装置内点火具燃气射流中心轴向组分质量分数最终保持不变,点火具燃烧放热累积,底排装置内下游中心轴向温度升高,温度梯度减小,到9.5 ms时,底排装置内点火具燃气射流中心轴向温度保持不变。

图14 中心轴向温度和组分分布Fig.14 Centerline temperature and species distributions

由上述讨论可知,9.5 ms时刻,底排装置内点火具燃气射流部分为其燃气高温区,轴向温度均衡,都为最高温度。为分析此时底排装置内点火具燃气射流的径向传热特性,取轴向位移为0.04 m和0.09 m处的剖面,如图15所示。点火具燃气射流下游高温区变窄,但径向温度梯度变小,温度沿径向衰减缓慢,热对流和热扩散比上游更强烈。图16为底排药柱表面,即r=0.22 m处的温度分布曲线。从图16可知,随着底排装置中压力下降,燃气膨胀,导致热量损失,药柱表面温度降低,但在点火具高温燃气射流的对流传热作用下,下游处的底排药柱表面温度持续升高到最大值,所以下游处的底排药柱会首先着火。

图15 9.5 ms时径向温度分布Fig.15 Radial temperature distribution at 9.5 ms

图16 底排药柱表面温度Fig.16 Base bleed propellant surface temperature

4 结论

本文采用半密闭爆发器模拟底排装置出炮口时的快速降压过程,观察近喷口喷焰羽流的发展行为,以此进行数值计算,获得了与试验结果一致的喷焰羽流结构及其形态转变过程,并分析了底排装置内点火具射流火焰的挤进特性。得到以下结论:

1)底排装置降压过程中,发射药燃气高速膨胀,出喷口后形成超音速强欠膨胀喷焰羽流,经历马赫反射到规则反射的转变,形成周期性钻石型激波和菱形火焰串。随后,发射药燃气欠膨胀射流变为混合燃气欠膨胀射流,随着底排装置内压力持续下降,混合燃气欠膨胀射流逐渐转变为点火具燃气亚音速流动。

2)在底排装置降压初始阶段,点火具火焰被压制在点火具端面,到中期阶段时,点火具燃烧火焰渐成竖立的“ω”形态,随着降压进行,点火具火焰转变为锥形,燃烧室内下游高温区变窄,但温度沿径向衰减缓慢,热对流和热扩散比上游更强烈。底排药柱近下端表面温度最高,会首先复燃。