逆向工程技术与模具数字制造技术

刘卫东

摘 要:随着市场需求变化和科学技术的迅速发展,制造业的产品种类更新加快,质量要求日益提高,促使模具制造技术的发展也要越来越快。逆向工程技术以快速、高效和精确的优势改变了模具企业传统的设计生产模式,给模具设计和制造开辟了新的前景,形成了数字化设计与生产的模具数字制造技术,本文就此技术作讨论探究。

关键词:逆向工程技术;模具制造;数字化设计

逆向工程作为不同于传统技术的一种非常高效的产品设计方法,为产品提供先进的开发、设计及制造的技术支撑,可以迅速、精确、方便地获得实物的三维数据及模型。目前,逆向工程技术在各个领域发挥着重要作用,比如汽车外观模具设计、文物修复、医学上的人工器官等。而且它在模具数字制造技术中的应用是模具制造领域中发展最迅速的技术之一,它可以实现模具生产零件的快速反求、快速设计与制造,从而提高模具的设计效率、准确性和缩短模具的设计周期。

一、逆向工程技术

逆向工程技术是利用数据采集设备对实物的外形或内腔进行扫描或测量,获得实物的形状数据。经过数据的处理,对产品进行剖析和改进,完成实物产品的优化设计和再制造的技术。逆向工程主要过程为产品实物几何外形的数字化、CAD模型重建、产品或模具制造,即逆向工程系统主要由数据采集、数据处理和模型的重建三部分组成。

(一)数据采集部分

数据采集是逆向工程系统的第一步。数据采集设备的精度及操作方法的正确性将直接影响实物三维CAD数据获取的准确性、效率高低、数据完整性等,最终也将影响零件产品的制造质量。因此,数据采集阶段是逆向工程中的关键技术之一。目前应用于逆向工程的数据采集方法有很多,其中最常用的数据采集方法有以下三种:

1.非接触式测量法。非接触测量法是利用光、声、磁的特性照射或辐射实物表面,以获取零件或模型实物表面上点的三维数据,完成对象的数据采集。根据测量原理的不同,非接触式测量法有光学测量法、超声波测量法和电磁测量法等,目前用非接触测量法采集数据较成熟的技术是光学测量法,如激光扫描法、莫尔条纹法等。

2.接触式测量法。接触式测量法是用一定形状的探头机械接触实物的表面,通过仪器对探头与实物接触点的实际空间位置记录和运算,而获取零件或模型实物表面上点的三维坐标数据。目前用接触测量法采集数据最常用的设备是三坐标测量机,三坐标测量机是集机、电、算于一体的机械接触式精密测量设备。

3.逐层扫描法。逐层扫描法是一种新兴的测量技术。逐层扫描法利用光在实物内外表面逐层扫描,而获得实物表面三维数据。这种扫描法不受实物表面复杂程度的影响,并可实现对零件或三维模型实物的内外面同时进行测量,到达提高扫描的效率和质量的目的。

(二)数据处理

对于用逐层扫描法等数据采集方法获取实物上的一系列点数据,因受外界工作环境或设备精度等客观因素的影响,在点云数据中会存在一些不真实的点数据,所以在后续用软件进行三维CAD模型重构之前,要对数据文件进行格式转换、测头半径补偿、噪声滤除、修补、对齐、归并及平滑等处理和模型曲线、曲面创建,形成点云模型。

(三)模型重建

将处理过的测量点云模型数据导入CAD模型建模软件系统,对前面创建的点云实物表面曲线、曲面实体化,构建出零件或模型的CAD模型。根據需要也可以对实体模型进行二次优化设计,以满足产品个性化设计与制造的需求。

二、模具数字制造技术

当今制造业模具产品具有种类更新、改型加快的特点,促使模具的更新也越来越快。对精密、复杂、大型、长寿命模具的需求越来越迫切,因此在模具生产中一些大型模具企业采用了一些先进加工设备和新的设计与制造工艺。新工艺及新设备的引入,大大改善了模具的加工质量,也提高了模具制造的效率和自动化程度,缩短了生产周期和降低了生产成本。模具数字制造技术主要体现在CAD/CAM技术。CAD为计算机辅助设计,应用在模具零件设计阶段,复杂三维模型的获得需要以前期的逆向数据采集和处理为基础,以复杂设计软件为支撑;CAM为计算机辅助制造,主要以数据模具和程序为基础,利用数控机床或快速制造设备完成模具零件的制造。

三、逆向工程技术与模具数字制造技术的结合应用

目前,模具数字制造技术中的CAD/CAM技术已经在我国的模具制造业有了较大发展,一些正向设计软件,如Pro/E、UG等CAD设计软件,还有数控铣床、加工中心、光学曲线磨床等CAM加工设备在模具生产中广泛采用。逆向工程技术作为一种新型产品逆向设计方法,可以精确、高效地获得零件产品的数字三维数据和数字模型,为新产品的开发、设计或已有产品的修复与二次设计提供先进的制造技术支撑平台。虽然逆向工程技术将推动模具数字制造技术的发展,但是在当今实际的模具设计与制造中,逆向工程工具及软件还缺乏与其它工具及软件的有效集成,影响到逆向工程技术使用的普及率,导致逆向工程技术实际应用发展上的困难。如果能结合三维激光扫描、数字化建模、3D打印、应用软件、工艺优化、智能化检验检测等先进技术,对逆向工程技术在快速模具制造中的应用做进一步的研究,必将解决逆向工程技术在快速模具制造中缺乏普及应用的难题,获得较高的经济效益和应用价值。

四、逆向工程技术在模具数字制造技术中的优化途径

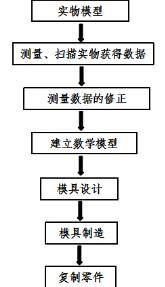

以三维激光扫描仪为逆向工程技术中数字化设备的研究工具,以准确地还原较复杂的塑料模具型腔工作零件的原始几何参数为目的,快速准确地曲面建模。模具逆向工程的具体实施过程与传统的复制步骤是一样的,即在对实物测绘并进行再设计后,获得模具或零件的数学模型,然后进行加工复制。逆向工程的工作过程如下图所示:

在模具设计与制造过程中,结合Win3DD的单目三维扫描仪软件、UP BOX+的快速成型软件、模流分析软件Moldflow、Pro/E、UG等几种专门软件的功能,分别从快速原型技术和数控加工技术等典型制造工艺出发,进行扫描、建模、模拟加工、生成NC程序,对曲面进行实体化。对三维模型进行扫描、建模、模拟加工、生成NC程序,并完成精确的模具零件快速原型和数控加工。分析比较得出间接法和直接法的模具快速制造特点和问题,可为优化逆向工程技术在快速模具制造中的应用提供有效的新途径。

逆向工程技术在模具制造中应用的主要有两个重点关键技术:一是模具产品或原型件表面数据获取技术,即数字化扫描技术;二是模具产品建模技术。数字化扫描是产品或模型表面数据获取的数字化过程,扫描的原理是激光发生器发出的激光,连续扫描实物内外表面的非接触式测量,以每秒采集十至上千点数据而获得空间点云数据,并把采集到的数据存入计算机中。根据模型制造的需要,可以对扫描模型进行编辑、二次设计以及格式转换,送到其他CAD/CAM系统中进行进一步处理,最后生成需要的快速成型或数控NC加工程序。在实际操作中,通常对于复杂型面,用一张曲面简单来拟合原型上的所有数据点云基本上是行不通的。一般首先根据原型整体表面所具有的不同特征,将点云数据分割成不同的区域,在各个分割的区域内分别拟合出不同的曲面,然后采用曲面间过渡或曲面求交的方法将不同特征的曲面连接成一个整体,合理的三维测量数据区域分割和拟合技术优化是逆向工程技术中非常重要的内容。

结论

逆向工程技术在模具数字制造技术中的产品快速研发中的应用研究,以实物的反求流程为主线,把流程中每个节点的多个孤立软件结合起来进行应用研究,寻求软件参数的最佳优化,从而使模具制造快速化、精确化,助推企业智能制造竞争力的提升。

参考文献

[1] 董海涛,崔军.《模具制造工艺》项目化课程实施的研究与实践[J].模具制造,2018,18(11):89-92.

[2] 田国强,鲁中良,李涤尘.基于增材制造技术的复杂结构模具数字化制造方法[J].航空制造技术,2014(9):38-41.