基于UG运动仿真的门锁和手柄行程匹配方法

李火德,隆彩云,李 佳

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

车门开闭系统主要包括外开手柄、内开手柄和门锁,是车门附件中极其重要的一部分。它对车门的正常关闭、防盗和安全性等都有极为重要的作用。如果手柄行程设计不合理将会影响车门的开闭性能,造成客户报怨,影响品牌美誉。本文简述了利用UG运动仿真功能进行门锁和手柄行程匹配的方法。

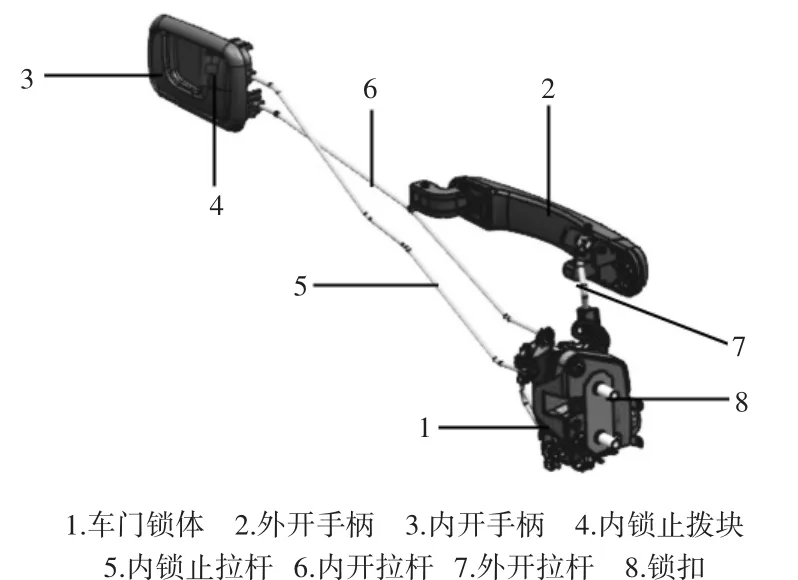

1 车门锁系统

车门锁系统主要由车门锁体、外开手柄、内开手柄、内锁止和锁扣等模块组成(图1)。车门锁各模块的连接大多采用拉杆或拉线形式。门锁和手柄的行程匹配是设计的关键。

图1 车门锁系统

因为内开手柄驱动门锁的运动仿真与外开手柄驱动门锁的运动仿真原理一样,本文仅以外开手柄与门锁的运动仿真为例。

外开手柄解锁运动过程为:拉动手柄—手柄拨杆转动—外开拉杆下移—解锁拨块转动—拉板下移—联轴板转动—棘爪解锁,如图2所示。

图2 整理后的车门锁系统数模

2 UG运动仿真门锁和手柄行程模拟方法

2.1 创建连杆

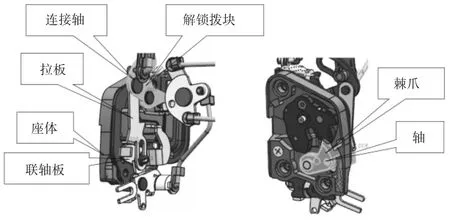

(1)将外开手柄的支座部分设为固定连杆L001,拉手部分设为连杆L002,拨杆部分设为连杆L003,拉杆、连接头部分设为连杆L004,见图3。

图3 外开手柄

(2)将锁体的解锁拨块部分设为连杆L005,拉板、连接轴部分设为连杆L006,座体、面板部分设为固定连杆L007,联轴板、轴、棘爪部分设为连杆L008,见图 4。

图4 锁体

2.2 创建运动副

分别对连杆 L002、L003、L005、L008 创建旋转副;对连杆L004创建啮合连杆为L003的旋转副,对连杆L006创建啮合连杆为L005的旋转副。

2.3 创建3D接触或弹簧

(1)把手柄拨杆和拉手、连接头和解锁拨块、拉板和锁定板接头、棘爪和限位块、联轴板和拉板分别设置为3D接触。

(2)在连杆L005和固定连杆L007之间(即原弹簧位置)创建弹簧S001,在连杆L008和固定连杆L007之间(即原弹簧位置)创建弹簧S002。

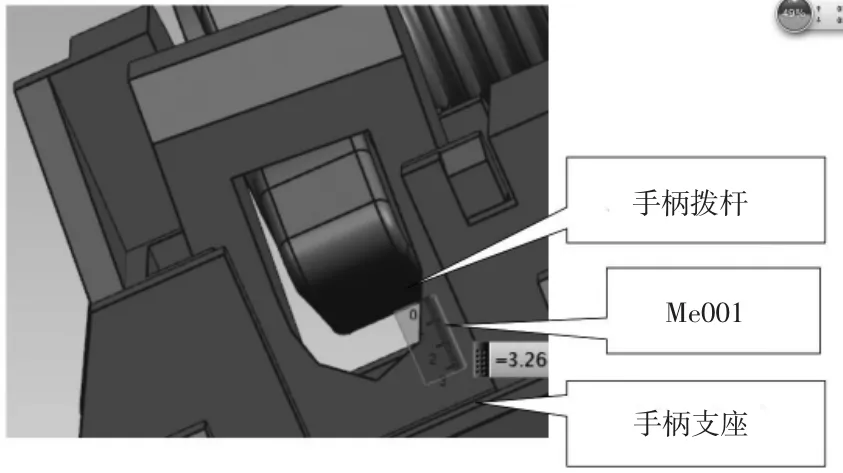

2.4 建立运动测量点

(1)选择手柄拨杆、手柄支座之间的可能接触面,建立测量Me001(见图5),测量其最小距离,当测量值为0时,表示手柄拨杆与手柄支座开始干涉,外开手柄不能再往外运动,该位置的为手柄最大行程位置。

图5 测量Me001

(2)选择棘爪、门锁座体之间的可能接触面,建立测量Me002(见图6),测量其最小距离,当测量值为0时,表示棘爪与门锁座体开始干涉,棘爪不能再转动,表示锁体最大行程位置。

图6 测量Me002

(3)选择联轴板轴、门锁座体之间的可能接触面,建立测量Me003(见图7),测量其最小距离,当测量值为0时,表示联轴板轴与门锁座体开始干涉,门锁联轴板不能再转动,表示锁体最大行程位置。

图7 测量Me003

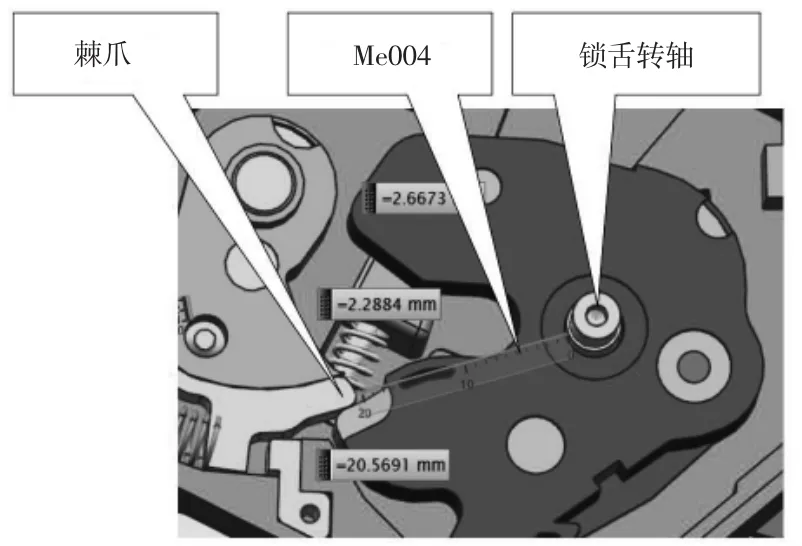

(4)选择棘爪、锁舌转轴,建立测量Me004(见图8),测量其最小距离;测量值减去锁舌远端到锁舌转轴的距离值,当差值为0时,表示棘爪与锁舌分离,锁体解锁。

图8 测量Me004

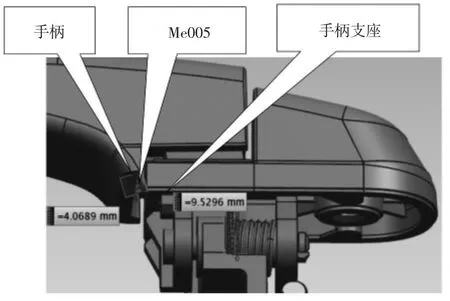

(5)选择手柄、手柄支座上的曲面,建立测量Me005(见图9),测量其最小距离;测量值减去初始位置的距离,即为外开手柄拉出行程。

图9 测量Me005

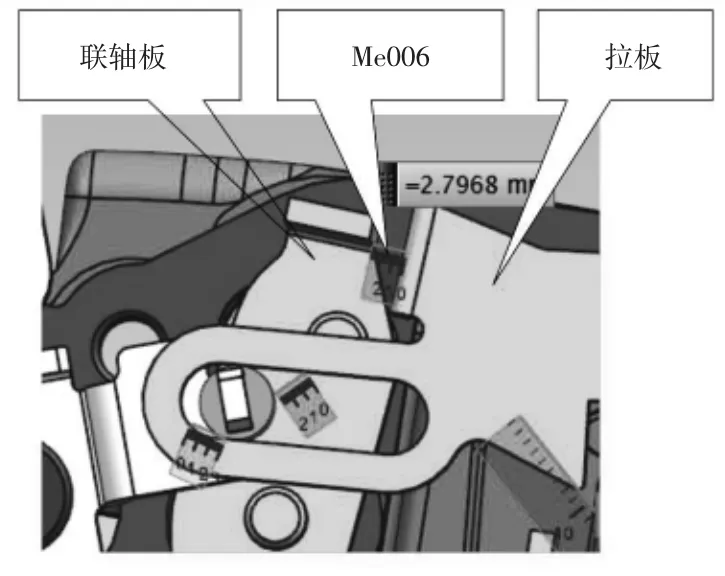

(6)选择拉板、联轴板之间的可能接触面,建立测量Me006(见图10),测量其最小距离,当测量值为0时,该位置的对应的拉手行程为空行程。

图10 测量Me006

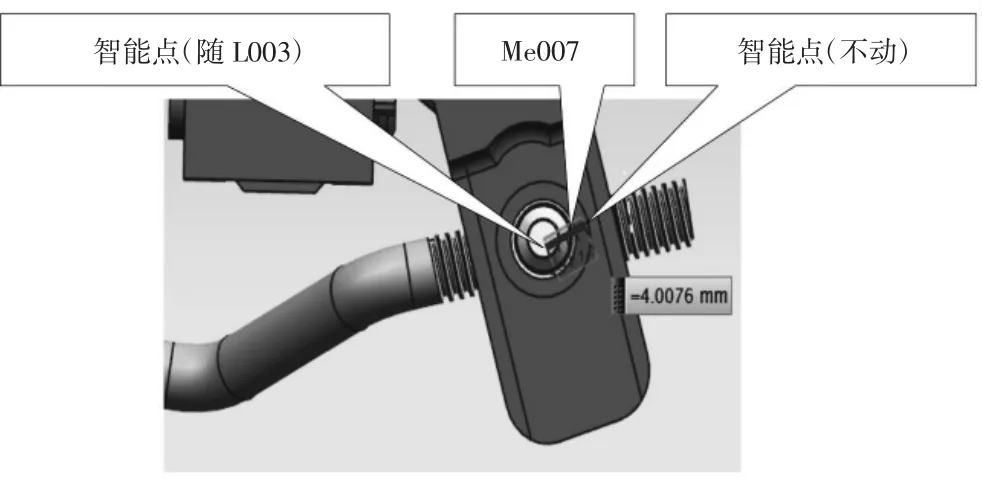

(7)在手柄拨杆中心建两个智能点,将其中一个智能点加入连杆L003,建立测量Me007(见图11),测量这两个智能点的最小距离,即为外开拉杆手柄端连接头处行程。

图11 测量Me007

2.5 仿真数据整理

(1)将J002旋转副设为“驱动对象”,将运动类型设为“恒定”,将初速度设为0.1。

(2)建立解算方案,将时间设为100,将步数设为1000,对解算方案求解。

(3)进行运动演示,演示结束后,把测量数据保存为txt文本格式,再把文本数据导入Excel表格进行处理。

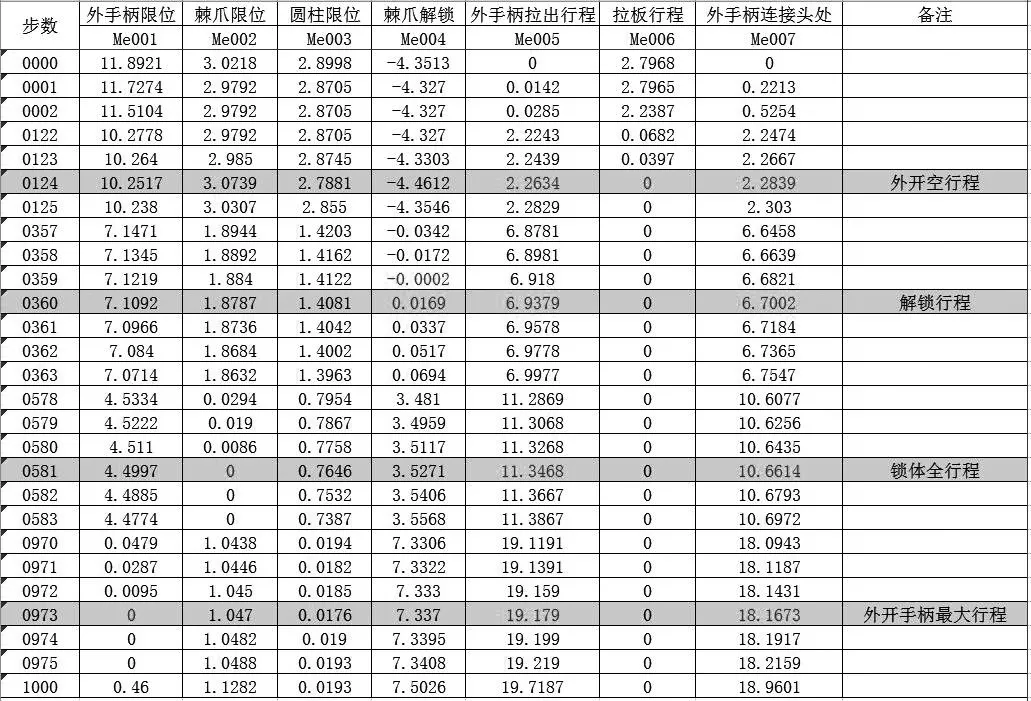

(4)整理后的数据截图如图12所示,可以得到外开手柄上对应的各个行程:外开空行程(2.3 mm),解锁行程(6.7 mm),锁体全行程(10.7 mm),手柄全行程(18.2 mm)。

图12 整理后的数据

3 门锁和手柄行程匹配方法

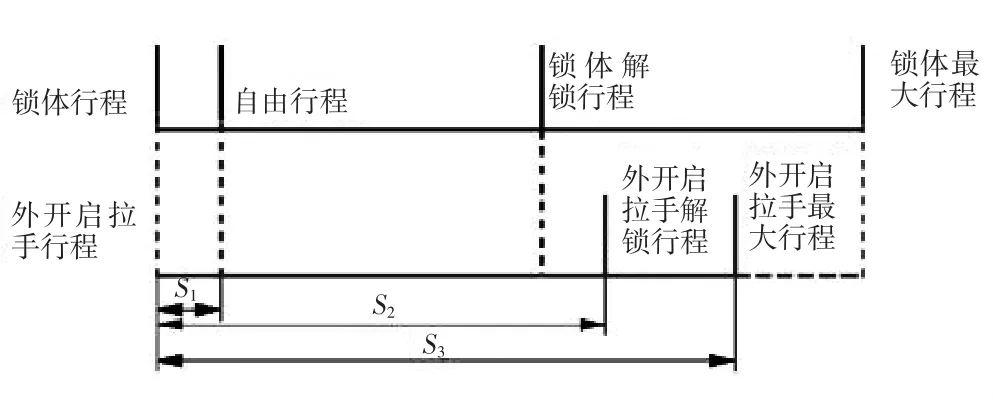

门锁和手柄行程匹配时,首先应满足的规则是:门锁解锁行程<手柄全行程<锁体全行程,在考虑了制造误差的基础上,内、外开手柄在门锁解锁后还应有3~5 mm的富余行程(以a代表)。为减少内、外开手柄对门锁造成碰撞,门锁在内、外开手柄达到全行程后还应有2~5 mm的富余行程(以b代表)。门锁和外开手柄的行程匹配关系如图13[1]。

图13 门锁和外开手柄行程关系

行程匹配方法:通过上述第3章的UG运动仿真分析,得到外开空行程(S1)、解锁行程(S2)、手柄全行程(S3)、锁体全行程(S4)。考虑到拉杆公差,取拉杆公差值上偏差为2 mm(如果供应商的制造精度高则可以取1 mm)[2],则理论上外开手柄全行程S3=S2+2+a,a=S3-S2-2;锁体全行程 S4=S3+b,b=S4-S3。把仿真结果 S3、S2、S4代入公式计算 a、b值,若 a值在3~5 mm范围内、且b值在2~5 mm范围内,则表示门锁和手柄的行程匹配,否则需调整手柄和拉手,以达到与门锁行程匹配。

同理,可以进行门锁和内开手柄的行程匹配设计。

把第3章的仿真值代入上述公式计算,得到a=9.5 mm,b=-7.5 mm,门锁与手柄行程不匹配,需对手柄及拉杆重新匹配设计。

4 结束语

通过UG运动仿真模拟出门锁解锁过程,将解锁过程的各行程转换到手柄的行程上,再通过数据分析,并考虑制造误差影响,保证了门锁和手柄行程匹配,提高车门锁系统各模块布置和行程匹配的设计合理性,减少试制阶段对车门锁系统各模块的更改次数,达到了降低设计风险、节约开发成本的目的。