Zr-Sn-Nb-Fe-V合金包壳管加工过程中第二相的演变

吴宗佩,易 伟,杨忠波,程竹青,陈波全

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610213)

锆合金因具有低的热中子吸收截面、良好的耐腐蚀性能、适中的力学性能、优良的耐辐照性能[1],是目前压水堆核电站唯一使用的包壳材料。随着压水堆朝高燃耗、长换料周期方向的发展,现有包壳材料Zr-4合金已无法满足高燃耗燃料组件的要求。为此,世界各国都开展了高性能新锆合金的研制,其中Zr-Sn-Nb-Fe合金是压水堆高燃耗组件用锆合金持续改进的重要方向。含V的Zr-Sn-Nb-Fe合金表现出了优良的堆内耐腐蚀性能,如美国的X1(Zr-0.3Sn-0.7Nb-0.05Fe-0.12Cu-0.2V)合金,在压水堆核电站内考验到燃耗≥70 GW·d/Mt(U)时,氧化膜最大厚度≤50 μm[2],可满足压水堆高燃耗、长寿期燃料元件包壳材料的设计要求,是一种极具潜力的燃料元件包壳材料。

研究表明,锆合金的综合性能受第二相粒子影响[3-5]。对传统Zircaloys合金的研究表明,通过控制加工工艺来改变材料的显微组织,能显著改善锆合金的应用性能[6-7],但关于含V的Zr-Sn-Nb-Fe合金,其加工工艺与显微组织关系的研究鲜有报道。本文拟采用扫描电子显微镜(SEM)及透射电子显微镜(TEM)手段,系统研究Zr-Sn-Nb-Fe-V合金在加工过程中第二相的演变规律。

1 实验

图1 锆合金管材加工主要工艺流程图Fig.1 Preparation flow chart of zirconium alloy tube

Zr-0.2Sn-1.3Nb-0.2Fe-0.05V合金包壳管材制备工艺流程包括:200 kg级合金铸锭真空自耗电弧熔炼、铸锭锻造、β相均匀化处理及水淬、α相热挤压、4道次冷轧、中间及最终退火(图1)。加工过程中具体工艺参数如下:铸锭→锻坯→淬火坯→620 ℃挤压→第1道次冷轧(变形量51%)→600 ℃退火→第2道次冷轧(变形量52%)→600 ℃退火→第3道次冷轧(变形量78%)→580 ℃退火→终轧(变形量82%)→580 ℃最终退火。

采用FEI Nova Nano SEM 400场发射扫描电镜和带EDS的JEM-2010F场发射透射电镜对样品析出相进行分析,分析试样包括加工过程中的挤压管坯、冷轧管坯、中间退火管坯及成品管材,观察面为AD(轴向)-RD(径向),如图2所示。扫描样品蚀刻液为甘油+氢氟酸+硝酸(体积比为6∶3∶1),蚀刻后在30~50 ℃硝酸中涮洗5~10 s,然后用清水洗净;透射电镜样品用电解双喷制得,电解液为次氯酸+乙醇(体积比为1∶9),温度控制在-30 ℃以下。

图2 管材取样示意图Fig.2 Schematic of specimen from tube in principle direction

2 结果与讨论

采用SEM对挤压坯、冷轧及中间退火管坯、终轧及成品管材样品析出相进行观察,结果如图3所示。挤压坯样品中的析出相分布不均,主要沿轴向析出或聚集分布,其中大部分析出相沿轧制流线方向延伸,说明有良好的延展性(图3a)。在含铌锆合金中,除金属型的β-Zr和β-Nb外,其他都属于较硬且脆金属间化合物型第二相,β-Nb一般较细小,而EDS分析表明,大多数析出相的主要成分为Zr及少量Fe和Nb,因此SEM观察到的析出相应为β-Zr。Nb含量超过0.6%的锆合金在一定温度下会发生偏析反应,Toffolon等[8]的研究表明Zr-1.0Nb的偏析温度约为600 ℃,Kim等[9]的研究表明Zr-2.0Nb的偏析温度约为585 ℃,本研究中的锆合金由于热挤压的保温和变形达到的温度已超过这一温度而进入α+β相区,β-Zr在挤压结束时因较快的冷却速率被保留下来,因此观察到沿轴向延伸的β-Zr[10]。

a——挤压管坯;b——第1道次冷轧管坯;c——第1道次冷轧退火管坯;d——第2道次冷轧管坯;e——第2道次冷轧退火管坯;f——第3道次冷轧管材;g——第3道次冷轧退火管材;h——终轧管材;i——成品管材图3 不同试样的SEM照片Fig.3 SEM image of zirconium alloy sample

Gaillac等[8]的研究表明,变形及热处理使β-Zr不稳定,因此随着冷轧和中间退火的进行,β-Zr发生分解,第二相分布逐渐规则、弥散,尺寸也由大小不一、两极化严重逐渐变化为大小统一、尺寸一致(图3d~g)。原因主要有以下3点。

1) 第二相的分布与晶界迁移有关。合金元素优先在晶界和缺陷处聚集成核,这就导致晶界和缺陷处的第二相颗粒优先形核长大,使得其在合金中分布并不均匀,大小不一,但变形会使晶粒碎化并提供更多空位、位错或界面等,增加其成核的均匀性,另一方面,热处理过程中,会发生再结晶,第二相粒子会随再结晶晶界的迁移而移动,这也使得第二相分布均匀化。

2) 第二相的尺寸与元素扩散有关。在再结晶退火过程中,原子的扩散使第二相重新分布,小颗粒中的原子会向大颗粒扩散,这样大颗粒随退火的进行越长越大,而小颗粒越来越小,直至完全溶解,这就是第二相颗粒熟化[11]。因此随着冷轧及热处理的进行,第二相尺寸将趋于一致。

3) 第二相的分布及尺寸变化与β-Zr的分解有关。根据Zr-Nb二元相图,β-Zr在低于610 ℃的变形和热处理的作用下将进一步分解为β-Nb等[12],使尺寸细小均匀。

所以,以上原因导致第二相分布、尺寸在加工过程中逐渐发生变化。经过终轧及最终退火后,细小均匀的第二相弥散分布于晶界和晶粒。

采用通用图像分析系统(MIAS)统计各加工状态析出相的平均尺寸及面积份额,如图4所示,每种加工状态下样品随机取不同视场照片,统计颗粒在500颗以上。加工过程中,析出相平均尺寸在52~87 nm之间,变化不大,可能是因为β-Zr分解使尺寸减小,析出相熟化机制使尺寸增大,两者影响互相抵消,因此析出相平均尺寸变化不大。此外,整个加工过程中,析出相面积份额变化较小,均在1.98%~3.64%范围内,这说明在加工过程中已充分析出。从加工过程中析出相的变化可看出,本研究加工工艺能较好地使析出相在合金中均匀弥散分布。

加工状态:1——第1道次冷轧态;2——第1道次冷轧退火态;3——第2道次冷轧态;4——第2道次冷轧退火态;5——第3道次冷轧态;6——第3道次冷轧退火态;7——终轧态;8——成品管材图4 不同加工状态析出相面积份额及平均尺寸统计Fig.4 Mean diameter and fraction of precipitates of sample from different fabrication stages

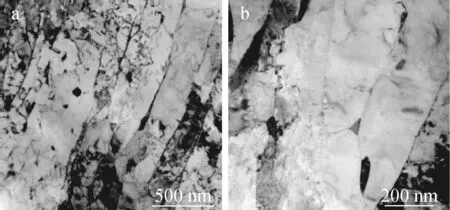

采用TEM对第1道次冷轧管坯进行观察,如图5所示。第1道次冷轧管坯样品晶界处易形成层片状析出相,推断其为连续的β-Zr,晶粒内部存在少量颗粒(图5a)。采用EDS分析和电子衍射花样(SAED)标定,可得析出相成分和晶体结构,结合形貌,可判断析出相的种类。SAED及EDS分析表明,晶界处的块状或层片状析出相通常是体心立方(BCC)结构的β-Zr(图6a),其尺寸通常大于150 nm,晶格常数约为0.360 nm;晶粒内部颗粒是面心立方(FCC)结构的Zr(NbFeV)2(图6b),其晶格常数约为0.740 nm。这说明合金冷热变形后,β相水淬中残留的β-Zr将逐渐分解。样品中仅发现了Zr(NbFeV)2,并未发现高Nb锆合金中常见的BCC结构的β-Nb,推测β-Zr分解后将优先析出Zr(NbFeV)2。

图5 第1道次冷轧管坯TEM照片Fig.5 TEM image of 1st cold rolled zirconium tube

a——BCC型β-Zr;b——FCC型Zr(NbFeV)2图6 第1道次冷轧管坯析出相形貌、电子衍射花样及对应能谱Fig.6 Morphology, SAED pattern and energy spectrum of SPP from 1st cold rolled tube

BCC型β-Zr所含元素质量分数为:V,0.11%;Fe,0.61%;Zr,79.32%;Nb,19.97%。FCC型Zr(NbFeV)2所含元素质量分数为:V,0.16%;Fe,1.02%;Zr,74.35%;Nb,24.47%。

采用TEM对第1道次冷轧退火管坯样品进行观察,发现晶界处仍存在层片状析出相,同时晶内存在大量细小颗粒,如图7所示。EDS及SAED分析表明,存在3类析出相:第1类是BCC结构的β-Zr(图8a),其晶格常数约为0.360 nm,同样,这类析出相易出现在晶界处,特别是三晶交汇处;第2类是FCC结构的Zr(NbFeV)2(图8b),其晶格常数约为0.740 nm;第3类是BCC结构的β-Nb(图8c),其晶格常数约为0.332 nm。退火后出现β-Nb的原因可能是Nb优先与Fe、V结合形成第二相,而Fe、V元素几乎全部参与形成第二相,因此只有在Fe、V元素完全析出后,多余的Nb才会逐渐形成细小β-Nb颗粒。

图7 第1道次冷轧退火管坯TEM照片Fig.7 TEM image of 1st annealed zirconium tube

BCC型β-Zr所含元素质量分数为:V, 0.11%;Fe,0.61%;Zr,79.32%;Nb,19.97%。

a——BCC型β-Zr;b——FCC型Zr(NbFeV)2;c——BCC型β-Nb图8 第1道次冷轧退火管坯析出相形貌、电子衍射花样及对应能谱Fig.8 Morphology, SAED pattern and energy spectrum of 1st annealed zirconium tube

FCC型Zr(NbFeV)2所含元素质量分数为:V,4.27%;Fe,11.23%;Zr,50.31%;Nb,34.19%。BCC型β-Nb所含元素质量分数为:V,0.05%;Fe,0.32%;Zr,54.48%;Nb,45.15%。

图9 成品管材TEM照片Fig.9 TEM image of products

采用TEM对成品管材样品进行观察,发现细小均匀的析出相弥散分布于晶界和晶粒内,如图9所示。EDS及SAED分析表明主要存在两类第二相,一类是不含Fe、V的BCC结构的β-Nb(图10a),这类颗粒相对较小,尺寸通常在100 nm以下,其晶格常数约为0.34 nm;另一类是FCC结构的Zr(NbFeV)2(图10b),这类第二相颗粒则相对较大,尺寸在100 nm以上,其晶格常数在0.704~0.740 nm之间变化。由于Fe和V在α-Zr中的固溶度非常小,主要以第二相的形式充分析出,Zr(NbFeV)2中Fe/V质量分数比接近合金中对应的添量元素间成分比。此外,对第二相EDS结果进行统计,得到Nb/(Fe+V)质量分数的比值关系,如图11所示。结合相应的电子衍射花样分析可知,第二相主要为BCC型β-Nb,存在少量FCC型Zr(NbFeV)2。当Nb参与形成第二相时,会优先与Fe、Cr、V等过渡族元素结合,形成第二相,多余的Nb则以β-Nb的形式析出,而合金中Nb含量较高(1.3%),Nb在α-Zr中的固溶度较低,小于0.3%[13-14],同时合金中添加的Fe、V等过渡族元素较少,因此只需少量Nb 参与形成Zr-Nb-Fe-V第二相,大部分Nb以β-Nb的形式析出。成品管材中并未发现与Zr-Sn-Nb-Fe合金中常见的密排六方(HCP)型(a≈0.53 nm,c≈0.87 nm)Zr(NbFe)2相似的第二相[15-16]。

a——BCC型β-Nb;b——FCC型Zr(NbFeV)2图10 成品管材第二相形貌、电子衍射花样及对应能谱Fig.10 Morphology, SAED pattern and energy spectrum of SPPs in products

图11 成品管材第二相中Nb和Fe+V间的关系Fig.11 Relation between Nb and Fe+V of SPPs in products

BCC型Zr(NbFeV)2所含元素质量分数为:V,0%;Fe,0%;Zr,28.72%;Nb,71.28%。FCC型Zr(NbFeV)2所含元素质量分数为:V,8.45%;Fe,21.19%;Zr,43.17%;Nb,27.20%。

综上所述,Zr-0.2Sn-1.3Nb-0.2Fe-0.05V合金加工过程中存在β-Zr的析出和分解过程。β相均匀化及水淬后,晶界处易残留β-Zr,β-Zr中合金元素的溶解度远高于α-Zr,大量合金元素(Nb、Fe等)向β-Zr扩散并聚集。经后续加工后,β-Zr逐渐分解,β-Zr中的Nb与Fe、V结合,形成了FCC型的Zr(NbFeV)2,当Fe、V元素完全析出后,多余的Nb则形成细小β-Nb颗粒。β-Zr分解过程如图12所示。

图12 β-Zr的分解过程Fig.12 Decomposition process of β-Zr

3 结论

1) Zr-0.2Sn-1.3Nb-0.2Fe-0.05V合金热挤压产生的β-Zr及第二相沿管坯轴向呈流线状分布,随着冷轧和退火的进行,亚稳相β-Zr发生分解,先后以FCC型Zr(NbFeV)2和BCC型β-Nb析出,第二相逐渐均匀化,最终呈细小、均匀、弥散分布。

2) 合金成品管材第二相主要为BCC结构的β-Nb,存在少量FCC结构的Zr(NbFeV)2。

3) 合金包壳管加工过程中析出相平均直径变化不大,均小于100 nm。现行工艺能有效控制加工过程中第二相的尺寸分布。