250 MPa喷油压力对轻型柴油机喷油器几何结构的影响

【】 . . . .

0 前言

柴油机因其稀薄燃烧特性和较高的压缩比而具有高热效率和高扭矩,但同时会排放出大量氮氧化物(NOx)和颗粒物(PM)。在严格的排放法规限制下,要求柴油机必须大量减少NOx和PM排放。柴油机的喷油装置(FIE)对其燃油喷雾形成、空-燃混合、燃烧和排放至关重要。喷油器特性和喷油压力是喷油装置的主要影响因素,需要对其进行优化以降低柴油机的燃油耗和排放。

随着喷油装置的改进,柴油机的喷油压力已经得到了提高。开发的喷油装置可使重型和轻型柴油机的喷油压力分别达到300 MPa和250 MPa[1-2]。随着喷油压力的不断提高,以及制造商不断开发新技术,喷孔直径可缩小至100 μm。对具有高喷油压力的重型柴油机已有了大量研究[3-5]。为改善柴油喷雾的形成和燃烧,以减少柴油机的NOx和PM排放,已经针对喷油器喷孔特性开展了几项研究[4-6]。采用更小喷孔和更高喷油压力的喷油器具有更高的雾化和气化水平,有利于形成均匀的空-燃混合物,从而减少PM排放[6-7]。前期的一些研究显示,增加喷孔数会对高负荷工况下的NOx-PM折中关系产生不利影响,但是能改善两者在低负荷工况下的折中关系[8-9]。另外,增加喷孔数和减小喷孔直径会减小喷雾贯穿距,从而恶化重型柴油机的燃油效率[10]。此外,采用具有更多喷孔数的喷油器在相邻喷嘴之间出现喷雾重叠的可能性更高,从而导致PM排放增多。

对喷油器喷孔数的前期研究主要集中在大型船用发动机范围,该用途喷油器采用的喷孔直径较大,约为0.2 mm,喷油压力低于160 MPa[8-10]。对具有高喷油压力的轻型发动机研究则相对较少。尤其是喷油器喷嘴几何结构对具有高喷油压力(250 MPa)和微喷孔(直径100 μm)轻型柴油机影响因素的研究更为稀少。因此,该研究评价了具有250 MPa喷油压力的轻型柴油机喷孔数和喷孔直径等喷嘴几何结构的影响。

研究目的是评估2种情况下的喷孔数影响。选用的3种喷油器具有相同的液压流量(HFR),其中2种喷油器具有相同的喷孔直径。采用不同喷孔数和喷孔直径组合(8孔-105 μm,9孔-100 μm,10孔-95 μm)的3种喷油器具有相同的液压流量。为了进一步全面了解喷孔数和喷孔直径的影响,对8孔-95 μm和10孔-95 μm这两种喷油器喷嘴进行了评估。此外,还为车用发动机的喷孔数和喷孔直径优化设计提供了参考标准。

1 研究方法

1.1 试验装置

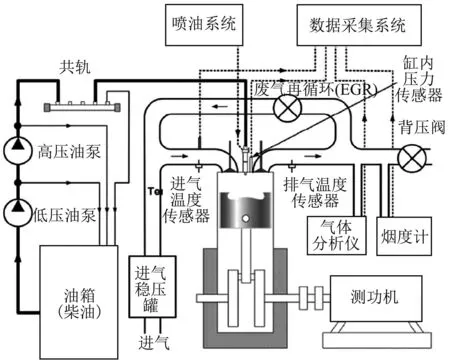

发动机试验采用的是由商用1.6 L 4缸柴油机改造的1台0.4 L单缸压燃式柴油机。试验采用的燃料是传统柴油。试验发动机装置的结构示意图和详细参数分别见图1和表1。试验过程中发动机转速通过1台直流测功机维持。

图1 单缸0.4 L柴油机试验装置结构示意图

表1 单缸发动机的具体参数

通过安装在预热塞位置的压电式压力传感器(Kistler 6056A型)对缸内压力每隔0.2°CA测量1次。利用电荷放大器(Kistler 5011型)对压力数据进行采集。根据每100个发动机循环平均得到的缸内压力曲线获得放热率。利用排气分析仪(Horiba MEXA-1500D型)测量气态NOx排放。PM排放通过烟度计(AVL 415S型)进行测量,检测结果以滤纸烟度值FSN的形式显示。EGR系统由位于进气和排气歧管之间的EGR阀控制。

为了实现高压燃油喷射,安装了可将燃油加压至250 MPa的喷油装置。采用的商用柴油机高压泵由1个电动机驱动。喷油压力由1个共轨控制阀驱动器控制。通过发动机控制器和喷油驱动器控制喷油循环、喷油脉宽和喷油器电流。发动机控制器能够基于上止点(TDC)设定最小单位为1°CA的喷油正时。油箱的温度控制在313 K。

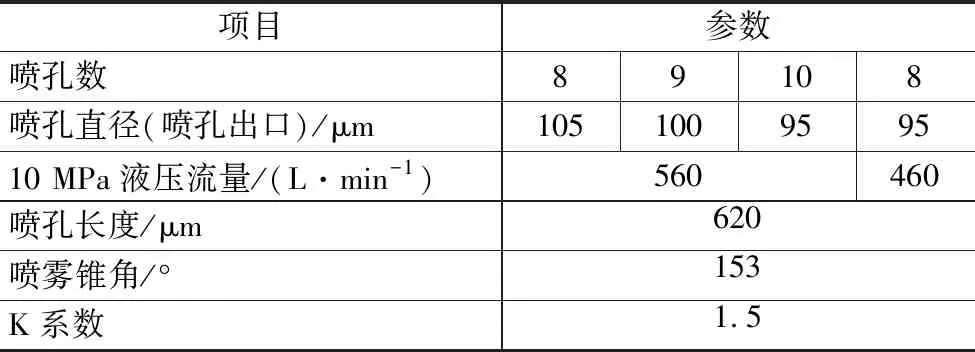

4种电磁阀式喷油器的具体参数见表2。试验中采用的喷油器是轻型柴油机实际采用喷油器的变体。这些电磁阀式喷油器具有相同的电磁阀系统和喷油器结构。4种喷油器在80~250 MPa压力下的喷油延迟为395 μm,误差6 μm。4种喷油器分成2组,其中8孔、9孔和10孔喷油器在10 MPa下具有相同的液压流量(560 mL/min);8孔和10孔喷油器具有相同的喷孔直径为95 μm。喷孔直径为95 μm的8孔喷油器10 MPa的液压流量为460 mL/min。除喷孔数、喷孔直径和液压流量外,喷油器的其他特性均相同。

表2 喷油器的具体参数

喷油器的液压流量定义为10 MPa喷油压力下每分钟的燃油体积。这代表了喷油器喷嘴的燃油流动特性。液压流量之间的比较可以看作是相同喷油压力条件下喷油速率的比较。与具有小液压流量的喷油器相比,具有大液压流量的喷油器喷射同等量燃油所需的时间短。因此,在10 MPa下,具有相同液压流量(560 mL/min)的3种喷油器要喷射相同量的燃油所需的喷油持续期相同。要喷射相同量的燃油,在10 MPa下液压流量为460 L/min的8孔喷油器则需要更大的喷油脉宽。

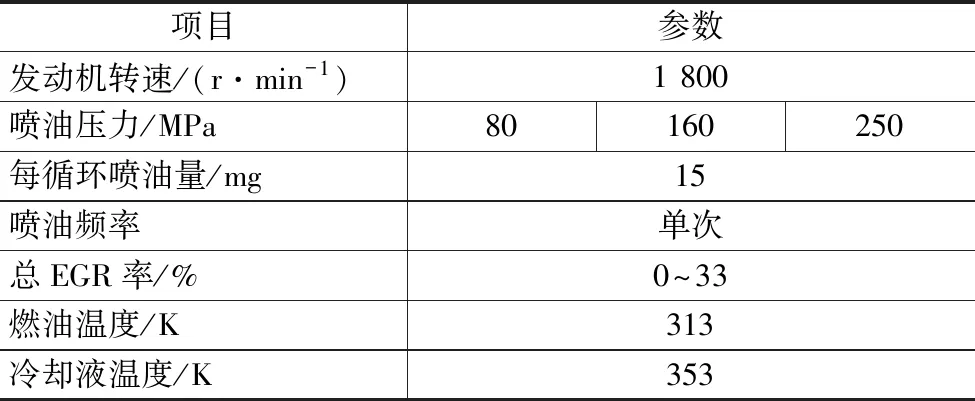

1.2 试验条件

表3所示为发动机的试验条件。在发动机试验中,发动机转速固定为1 800 r/min。每种喷油器采用3种喷油压力,分别为80 MPa、160 MPa和250 MPa。该发动机在中高负荷条件下的每循环喷油量为15 mg。对于15 mg的喷油量,通过带有温控的喷油量测量系统在大气压力条件下测得每个喷油器的喷油脉宽。由于气缸压力的原因,会在发动机内部产生由压力引起的喷油量误差。如果采用的压力相对较高,产生的误差就会较小。由于3种喷油器采用的是相同喷油器系统,因此,各喷油器之间的喷油量误差要小很多。

表3 研究喷孔数影响所采用的试验条件

比较气缸压力和放热率所采用的喷油正时(电磁阀喷油始点)为上止点前8°CA。通过以2°CA时间间隔改变喷油正时,测量缸内压力数据,然后计算包括泵气功和每喷油正时(50°CA)的指示平均有效压力(IMEP)。废气排放试验喷油正时的设定条件是在不采用EGR的工况下,出现在上止点后5°CA。具有相同液压流量的3种喷油器在80 MPa、160 MPa和250 MPa喷油压力下的固定喷油正时分别为上止点前11°CA、8°CA和7°CA。喷孔直径为95 μm的8孔喷油器在80 MPa、160 MPa和250 MPa喷油压力下的喷油正时分别为上止点前12°CA、9°CA和7°CA。

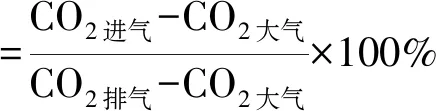

总EGR率定义见式1。EGR率持续增加直至CO排放超过1%。总EGR率的应用范围为0%~33%。

(1)

式中,[CO2]进气、[CO2]排气和[CO2]大气分别代表进气、排气和大气中的CO2浓度。

渗沥液产生量受地表降水、地下水以及垃圾自身降解特性的影响,地表水对渗沥液产生量的影响可以通过雨污分流措施加以控制,而地下水的影响则可以通过防渗衬垫系统加以隔离,但在没有防渗处理措施的填埋场中,地下水和渗沥液的影响是相互作用的。对简易垃圾场的渗沥液迁移问题,必须首先掌握场区地下水渗流场分布情况,其次分析渗沥液的扩散路径与范围,最终确定柔性垂直防渗墙的合理阻隔位置[3]。

2 结果与讨论

2.1 相同液压流量条件下喷孔数的影响

首先,通过比较具有相同液压流量的3种喷油器检验了喷油器喷孔数和喷孔直径对发动机燃烧特性的综合影响。图2所示为各种喷油压力下3种喷油器的缸内压力和放热率曲线。压力数据采用的是总体平均值,估算得出循环变动的IMEP和变动系数(COV)在每种条件下均低于3%。当喷油压力升高时,IMEP变动系数减小。3种喷油器的缸内压力轨迹具有相似的曲线,具有较多喷孔数和较小喷孔直径的喷油器的缸内压力略高。对于每一种喷油压力,3种喷油器具有类似的最高放热率。尽管如此,具有较多喷孔数和较小喷孔直径的喷油器燃烧相位提前。喷孔直径较小会加速燃油雾化和汽化,导致早燃。但是着火之后,由于液压流量相同导致喷油速率相同,因此各喷油器的放热率最大值类似。

图2 缸内压力和放热率计算结果(喷孔数和喷孔直径分别为8孔-105 μm、9孔-100 μm、10孔-95 μm;喷油压力分别为80 MPa、160 MPa和250 MPa;EGR率=0%)

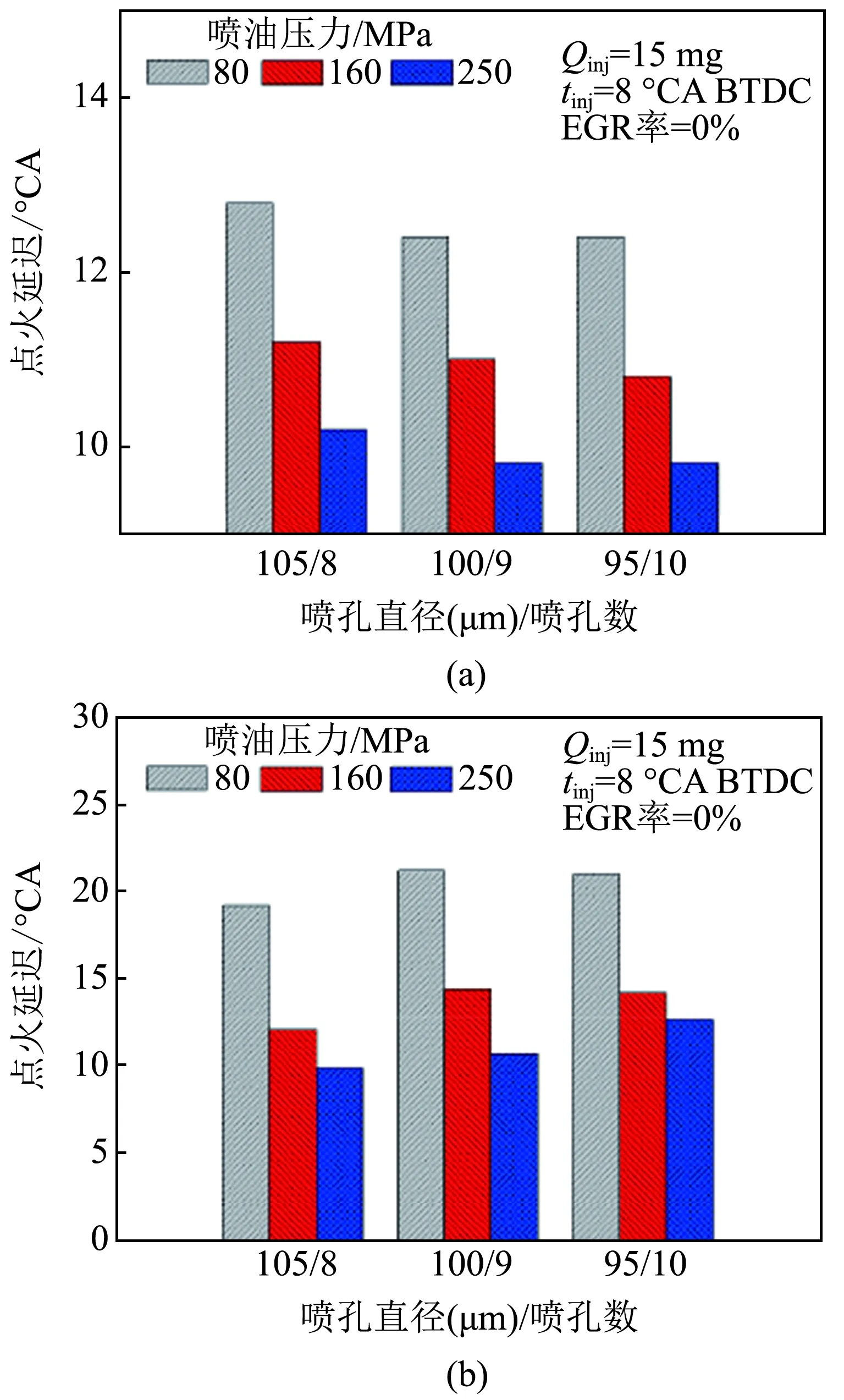

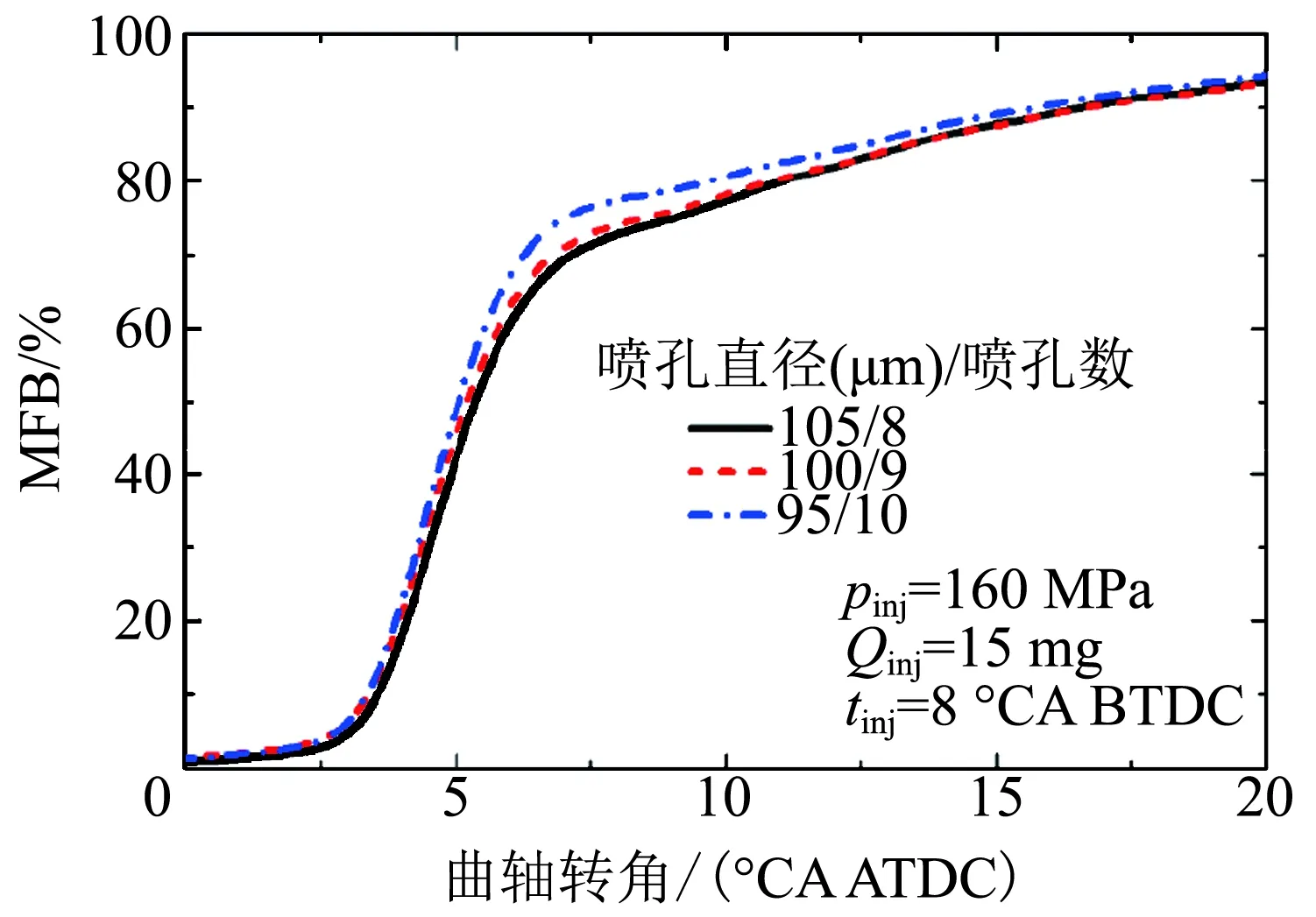

图3示出了3种喷油器的点火延迟和燃烧持续期。试验结果是根据对压力数据进行总体平均计算得到的。点火延迟被定义为10%已燃质量分数(MFB 10)条件下距电磁阀喷油器喷油始点正时的曲轴转角度数。燃烧持续期或MFB 10~MFB 90表示为达到10%~90% MFB的曲轴转角度数。根据放热率曲线推论可知,具有较多喷孔数和较小喷孔直径的喷油器点火延迟更短。图4所示为160 MPa喷油压力下3种喷油器的MFB曲线。该图表明,3种喷油器距MFB 90的曲轴转角度数相似,因为每种喷油器的点火延迟与燃烧持续期之和类似。MFB 90的曲轴转角大小主要由喷油压力决定。

图3 点火延迟和燃烧持续期(喷孔数和喷孔直径分别为8孔-105 μm、9孔-100 μm、10孔-95 μm;喷油压力分别为80 MPa、160 MPa和250 MPa;EGR率=0%)

图4 已燃质量分数曲线(喷孔数和喷孔直径分别为8孔-105 μm、9孔-100 μm、10孔-95 μm;喷油压力为160 MPa;EGR率=0%)

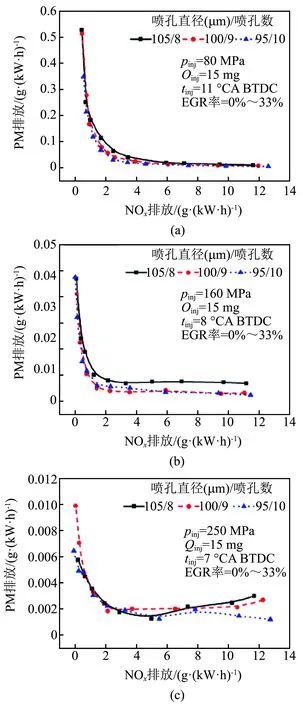

图5示出了在80 MPa、160 MPa和250 MPa喷油压力,以及EGR率在0%~33%条件范围下3种喷油器的NOx-PM排放折中关系。PM排放由烟度计的滤纸烟度值表示。当EGR率增大时,NOx排放减少,PM排放增多。在80 MPa喷油压力下,当EGR率增至26%以上时,PM排放开始迅速增加,而NOx排放低于2.5 g/(kW·h)。在160 MPa和250 MPa喷油压力下,当对应的EGR率分别为24%和21%时,PM排放开始增多,NOx排放分别为3 g/(kW·h)和4 g/(kW·h)。

在喷油压力为80 MPa和160 MPa时,通过采用小喷孔直径和多喷孔数喷油器,NOx-PM折中关系得到改善。在喷油压力为80 MPa和160 MPa时,通过缩小9孔和10孔喷油器的喷孔直径改善了燃油雾化和汽化,由于液压流量相同,2种喷油器的喷雾面积类似,导致这两种喷油器的PM排放低于8孔喷油器。但是,在250 MPa喷油压力下,3种喷油器的NOx和PM排放基本类似,PM排放极低。在250 MPa喷油压力下,压力影响处主导地位,PM排放接近0.003 g/(kW·h),3种喷油器没有太大差异。

图5 NOx-PM排放折中关系(喷孔数和喷孔直径分别为8孔-105 μm、9孔-100 μm、10孔-95 μm;喷油压力分别为80 MPa、160 MPa和250 MPa)

图6所示为在无EGR和NOx排放为4 g/(kW·h)时所采用2种EGR率条件下的PM排放结果。测量方法将应用于采用EGR+选择性催化还原(SCR)混合技术的柴油机在实际驾驶条件下的PM排放测量。这种方法针对涉及NOx和PM排放的应用更加高效。3种喷油器需要采用类似的EGR率,误差控制在1%以内。在80 MPa、160 MPa和250 MPa喷油压力下,NOx排放为4 g/(kW·h)时的EGR率分别为15%、18%和20%。

图6 无EGR条件下的PM排放(a)与NOx排放减少至4 g/kWh时EGR率条件下的PM排放(b)比较示意图

在无EGR条件下,对于每一种喷油压力,采用较多喷孔数和较小喷孔直径的喷油器PM排放更少。在80 MPa喷油压力有EGR条件下,较多喷孔数和较小喷孔直径有助于改善燃油雾化,从而减少PM排放。在较高喷油压力下采用EGR,3种喷油器的PM排放基本类似,但PM排放趋势与无EGR条件下不同。在采用EGR条件下,较高喷油压力起主要作用。喷嘴几何结构的变化对PM排放无明显影响。在这种条件下,由于较大喷孔直径导致的喷雾贯穿距离增大也有助于减少PM排放,其PM减少效果与较小喷孔直径导致燃油雾化改善从而减少PM的效果类似。

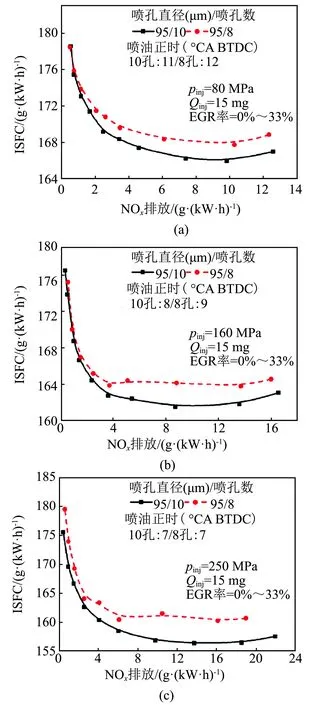

图7所示为3种喷油器NOx排放与指示燃油消耗率(ISFC)的折中关系。随EGR率增大,NOx排放减少。ISFC随温度下降略有降低,放热量更少。同时,由于燃烧延迟导使得燃烧相位优化。然而ISFC在高EGR率条件下迅速升高,这是因为较高EGR率的稀释作用及燃烧相位进一步延迟导致燃烧效率恶化。8孔喷油器的ISFC略低于9孔和10孔喷油器。ISFC之间最大能差约为1%。尤其在发动机实际工作条件下,当NOx排放低于4 g/(kW·h)时,ISFC之间的差异可忽略不计。因为3种喷油器具有相同的液压流量和类似的放热率曲线,因此,3种喷油器具有类似的NOx-ISFC折中水平。

图7 NOx排放-ISFC折中关系

2.2 相同喷孔直径条件下喷油器喷孔数的影响

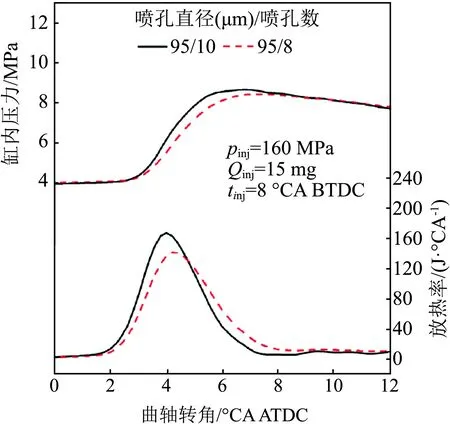

在具有相同喷孔直径的8孔和10孔喷油器上对喷孔数影响进行了分析。图8所示为具有相同喷孔直径的8孔和10孔喷油器在160 MPa喷油压力和8°CA BTDC喷油正时条件下的缸内压力和放热率曲线。由于10孔喷油器具有更高的液压流量和喷油速率,因此,10孔喷油器的缸内压力和放热率峰值更高。与8孔喷油器相比,10孔喷油器的供油速度更快,因此,其最大放热率和最高缸内压力数值更高。

图8 具有相同喷孔直径(95 μm)的8孔和10孔喷油器在160 MPa喷油压力下的缸内压力和放热率计算结果(EGR率=0%)

图9所示为8孔和10孔喷油器在160 MPa喷油压力下的MFB曲线。尽管2种喷油器具有相同的喷孔直径和类似的燃油雾化,但是,8孔喷油器的点火延迟更长。喷孔数增多会导致点火延迟缩短。通过3种喷油器的比较得出,8孔和10孔喷油器在达到MFB 90时的曲轴转角基本相同。

图9 具有相同喷孔直径(95 μm)的8孔和10孔喷油器在160 MPa喷油压力下的已燃质量分数曲线(EGR率=0%)

图10所示为8孔和10孔喷油器在各种EGR率和喷油压力条件下的NOx-PM排放折中关系。结果显示在3种喷油压力下,10孔喷油器呈出了更佳的NOx-PM折中关系。采用相同喷孔直径的燃油雾化效果类似。如果喷油量相同,较多喷孔数会减小单个喷孔的燃油流量。因此,利用增加喷孔数使得空燃混合物更加稀薄,从而减少PM排放。在250 MPa喷油压力下,2种喷油器的PM排放差值变小。在减少PM排放方面,250 MPa喷油压力起决定性作用。

图11所示为8孔和10孔喷油器在各种EGR率和喷油压力条件下的NOx-ISFC折中关系。在每种喷油压力下,10孔喷油器的ISFC均低于8孔喷油器,这是因为10孔喷油器的液压流量更大。如图11示出的缸内压力和放热率曲线,10孔喷油器的放热率更高。由于定容燃烧在萨巴特循环中的比例增大,从而导致IMEP升高。

图11 具有相同喷孔直径(95 μm)的8孔和10孔喷油器在80 MPa、160 MPa和250 MPa喷油压力下的NOx-ISFC折中关系

3 总结

在具有不同喷嘴几何结构的几种喷油器上对喷孔数和喷孔直径的影响进行了试验研究。比较了具有不同喷孔数和喷孔直径组合(8孔-105 μm、9孔-100 μm、10孔-95 μm)的3种喷油器。然后,比较了具有相同喷孔直径(95 μm)的8孔和10孔喷油器。试验是在中、高负荷和250 MPa喷油压力条件下在1台排量0.4 L的单缸发动机上进行的。主要试验结果总结如下:

(1)具有相同液压流量的喷油器具有类似的最大放热率,以及相似的缸内压力和放热率曲线。具有更多喷孔数和更小喷孔直径的喷油器的点火延迟更短。与具有相同喷孔直径(95 μm)的10孔喷油器相比,8孔喷油器的最大放热率更低,点火延迟更长。

(2)在80 MPa和160 MPa喷油压力下,当EGR率由0增大至33%时,具有较多喷孔数和较小喷孔直径的喷油器的NOx-PM排放折中关系得到改善。但是,在250 MPa喷油压力下,具有相同液压流量的3种喷油器具有类似的PM排放水平。在较高EGR率和喷油压力下,PM排放差值变小。与具有相同喷孔直径(95 μm)的10孔喷油器相比,8孔喷油器的PM排放更多。

(3)具有相同液压流量的3种喷油器的ISFC类似。与具有相同喷孔直径(95 μm)的10孔喷油器相比,8孔喷油器的ISFC更高。

(4)在减少PM排放方面,250 MPa的喷油压力起决定性作用。

在设计喷嘴几何结构时,应该优化喷孔数和喷孔直径。在本文的喷孔数和喷孔直径范围内,较多喷孔数、较小喷孔直径以及较大液压流量有助于减少排放和提高燃油效率。