智能生产线CPS 的生产故障运维平台研发

文/刘宏伟

针对现场生产设备和流程工艺,研究装备运行状态、自优化、控制自适应等实际偏差的实时监测方法。研究数据驱动的复杂产品状态异常检测、趋势预测与故障诊断等关键技术;建立面向全寿命的复杂产品维修时机,协同优化,目标导向的整机与部件维修策略,研发基于状态预测的备件规划等优化模型和平台。同时,面向家电、汽车和 3C 等行业,实现产品的可识别、可追溯、可定位、可管理,可检测、可预警、可远程维护;实现产品设计改良,备品备件的库存管理优化。通过联网进行数据采集,形成生产与服务的闭环,让生产数据产生价值。

1 基于CPS的生产故障运维平台的架构设计

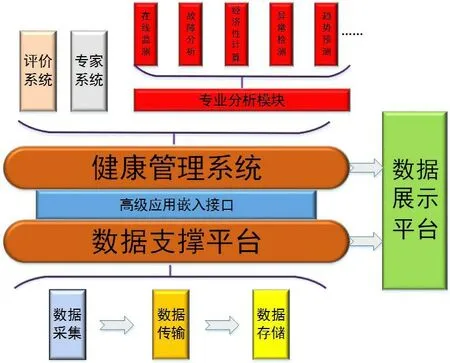

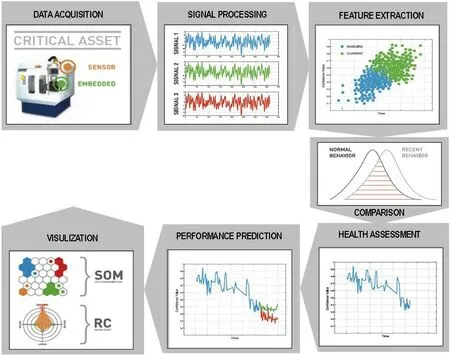

如图1所示。

生产故障运维平台分为三个部分:数据支撑平台、健康管理系统和数据展示平台。

数据支撑平台:搭建高效可靠的数据采集平台。在平台端通过接收传感器上的变送数据,监测生产线的运行情况,并将数据传送到数据采集服务器上。

健康管理系统:实施全面的设备健康监测和分析,通过嵌入专业分析模块实现专业分析的相关功能,引入专家系统协助进行决策并通过评价系统进行自适应改善。

数据展示平台:将设备远程数据、高级应用层分析数据进行多元化展示。

1.1 状态监测

基于状态的维修(Condition based maintenance, CBM)是一种先进的维修保障方式,而故障预测与健康管理(Prognostic and health management, PHM)则是实现CBM 的重要技术途径之一。

图1:生产故障运维平台

图2

图3

1.2 数据驱动的复杂产品状态异常检测、趋势预测与故障诊断

图4

图5:远程预测性维护示意图

对设备故障的发生过程进行建模和预测可以使用数据驱动(Data-driven)的分析手段,其他的方式还包括物理建模、可靠性模型、和混合模型等。数据驱动的PHM 算法正式通过对高维大数据的融合特征分析来建立健康状态模型的。特征是指从温度、振动、声学等监测信号当中抽象提取出的与判断某一事物的状态或属性有较强关联的可被量化的指标。例如在轴承的振动监测信号中,不同的故障模式对应了不同的包络谱频率上的幅值,而一些先进的信号处理手段能够对这些故障特征进行降噪和增强。这些特征之间存在着一定的相关性,其变化情况也有若干种不同的组合,将这些组合背后所代表的意义用先进的机器学习和人工智能方法破解出来,就是进行建模和预测的过程。因此,利用数据驱动的PHM 建模方法能够对温度、振动、声学、动力学等不同监测手段所产生的信息进行融合分析,以提高故障预测和诊断的准确率。

2 数据驱动的建模方式

以数据驱动的故障预测与健康管理(Prognostics and Health Management, PHM)建模方法的核心,是采用机器学习和大数据挖掘等智能算法,对故障特征判据进行分类、聚类、模式识别、递归预测、和关系挖掘等分析,从而利用历史数据对故障的诊断和预测进行智能建模,并利用模型对在线监测数据进行实时分析与决策。

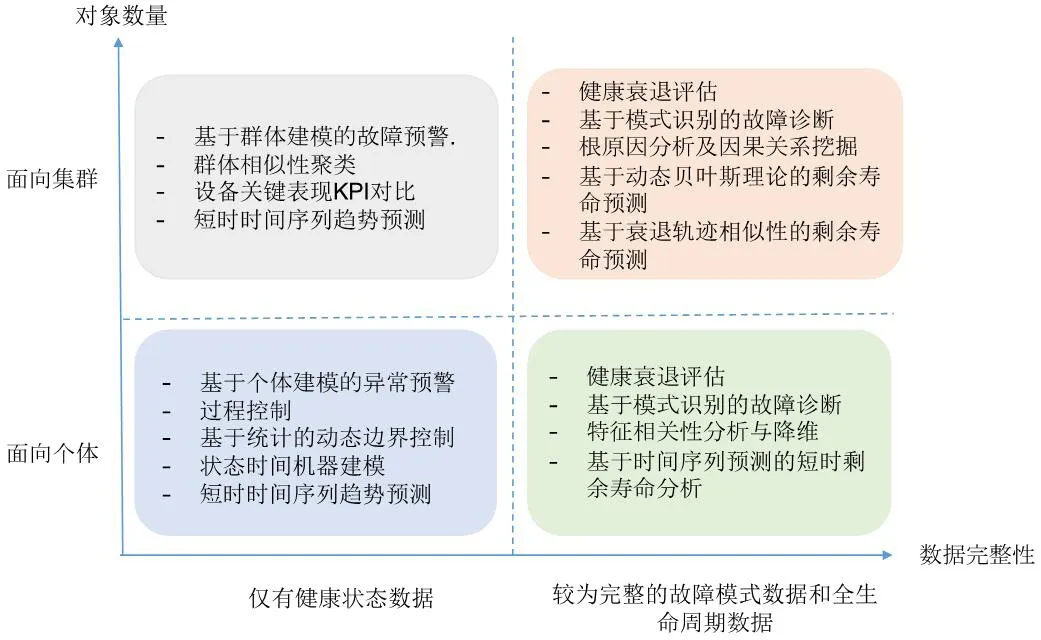

PHM 的算法工具包有许多类型,可以按照两个维度分为4 类不同的问题,每一类问题则需要不同的流程和算法进行建模。按照“数据的完整性”和“对象数量”这两个维度进行分类,则PHM 的分析手段和分析目标主要分为以下4 类,见图2。

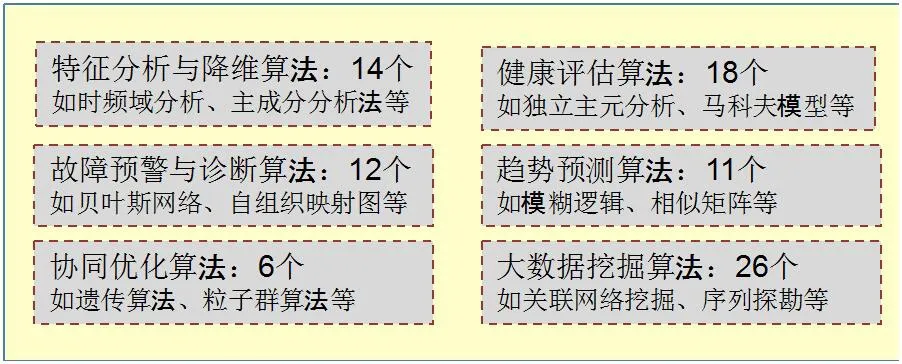

针对不同的分析手段和目标,智能运维平台将提供一个完整性超过任何商用PHM 建模软件的算法工具包,包括6 个大类的近70 种算法工具可供选择,见图3。

PHM 技术是实现设备智能运维和预测性维护中最为关键的核心技术。PHM 系统的核心技术是一个包含智能软件来进行设备状态预测建模功能的智能计算工具。对核心设备性能的评估分析和对故障时间的预测,即能够防止在生产制造中的事故风险,又能够最大程度地使用轴承的安全服役寿命,减少不必要的维护成本。

利用核心设备监测大数据对设备故障的发生过程进行建模和预测,实际上是选择了数据驱动(Data-driven)的分析手段。数据驱动的PHM 算法通过对高维大数据的融合分析来建立健康状态模型的。这些特征之间存在着一定的相关性,其变化情况也有若干种不同的组合,将这些组合背后所代表的意义用先进的机器学习和人工智能方法破解出来,就是我们进行建模和预测的过程。

3 数据驱动的建模步骤

从分析的实施流程来说,数据驱动的智能分析系统采用了如图4所示的分析框架,包括五个主要步骤:数据采集、特征提取、性能评估、性能预测、性能可视化以及性能诊断。

可用数据包括了传感器信号、状态监控数据、维护历史记录等。这些数据可以用特征提取的方法进行处理来得到衰退性的特征。基于性能特征,生产系统的运行状况可以通过健康置信值(Confidence value)来评估和量化。另外,可以在时域内预测特征在将来的值,从而可以预测性能的衰退趋势和问题发生的剩余时间。最后,诊断方法可以用来分析问题产生的根原因和问题诊断。

4 远程预测性维护平台

面向家电、汽车和 3C 等行业,实现产品的可识别、可追溯、可定位、可管理,可检测、可预警、可远程维护。远程预测性维护示意图如图5。

5 结语

未来CPS 的发展还有很广阔的空间,传统的硬件加软件的基础单元控制方式,将逐渐被由CPS 构成的硬件加软件再加网络的系统控制方式所取代。基于CPS 的工业大数据和边缘计算,能够对智能工厂起到非常重要的作用。工业大数据挖掘和分析的结果,可以广泛应用于制造企业的研发设计、生产过程、产品需求预测、供应链优化等。参照智能工厂相关架构规范,设计出满足智能工厂需求的功能和应用,实现智能设计、智能研发、智能生产等智能化服务,降低产品不良率,降低运营成本,缩短产品研制周期,推进智能制造2025 的实现。