次氯酸钠在污水回用循环水上的应用

蔡晓新

(中国石化广州分公司,广东广州510726)

中国石化广州分公司公用工程部炼油循环水场采用敞开式循环冷却工艺,循环水与生产装置的物料经过换热器进行热量交换后,再经过凉水塔冷却,通过交替投加氧化性和非氧化性杀菌剂进行杀菌灭藻,从而生产合格达标的循环水,经过泵加压后输送至生产装置。为提高水资源的利用率,减少企业的排污总量,从2015年开始,该水场大量回收合格达标的污水作为补充水源,降低了新鲜水耗,节水节能效果较好。但由于炼油区回用水受上游水质波动较大,与新鲜水相比,回用水的电导率高、总碱度低,常含有一定的营养成分(COD、氨氮),增加了循环水质管理难度。

为了提高循环水的水质稳定性,以炼油一号循环水场为试验装置,在日常使用氧化性杀菌剂三氯异氰尿酸(以下简称为TCCA)基础上连续投加10%的次氯酸钠溶液,以提高循环水质为试验目标,为大量回用污水的循环水场提供水质管理经验。

1 次氯酸钠杀菌剂

1.1 优点

次氯酸钠是一种强氧化性杀菌剂,具有较好的杀菌效果,该溶液为淡黄色的透明液体,带有刺鼻的气味,常用于循环水杀菌灭藻。次氯酸钠水解出次氯酸速度快,安全性高,药剂成本低,能快速提高水中游离氯,起到良好的粘泥剥离作用。

1.2 杀菌机理

次氯酸钠溶液通过水解后形成次氯酸根,再通过水解反应生成次氯酸和氢氧化钠,其中次氯酸能起到杀菌灭藻作用,氢氧化钠能提高循环水的总碱度[1]。当使用较高浓度的次氯酸钠溶液后,能有效降低生物粘泥量和异养菌总数,从而提高水质合格率。化学反应方程式如下:

NaClO+H2ONaOH+HClO

2 次氯酸钠杀菌剂的应用试验

2.1 试验条件

试验装置为炼油一号循环水场,试验时间为2016年9月至2017年12月,以炼油区回用水比例占总补水超过60%为基础条件,研究投加次氯酸钠的效果。2017年7—8月炼油区大修,导致回用水量大量减少,低于60%,其余各月回用水比例均超过60%,满足试验条件。

2.2 工艺流程

试验使用的次氯酸钠溶液浓度为10%,通过加药泵输送至塔池,连续投加,游离氯控制指标为0.1~0.5 mg/L[2]。

2.3 试验数据

2.3.1 游离氯和异养菌

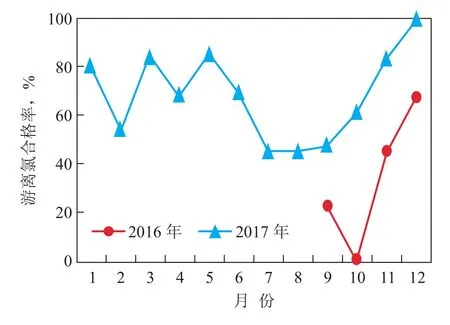

炼油一号循环水场采用的是连续加氯方式,游离氯控制指标为0.1~0.5 mg/L;异养菌能反映循环水中微生物的生长情况,工艺控制指标为≤1.0×105个/mL,2016年9月至2017年12月一循水质游离氯合格率和异养菌总数如图1和2所示。

图1 2016年9月至2017年12月一循游离氯合格率

图2 2016年9月至2017年12月一循异养菌总数

由图1和图2可知,与2016年数据相比,一循在大量回用低浓度的污水后,通过连续投加10%的次氯酸钠溶液,系统的游离氯合格率明显提高,异养菌总数明显减少,其中2017年9月的游离氯合格率同比提高了25.58百分点,异养菌总数同比减少了1.08×106个/mL,说明在使用TCCA基础上投加10%的次氯酸钠溶液能够达到较好的杀菌效果。

2.3.2 总碱度和腐蚀速率(试管)

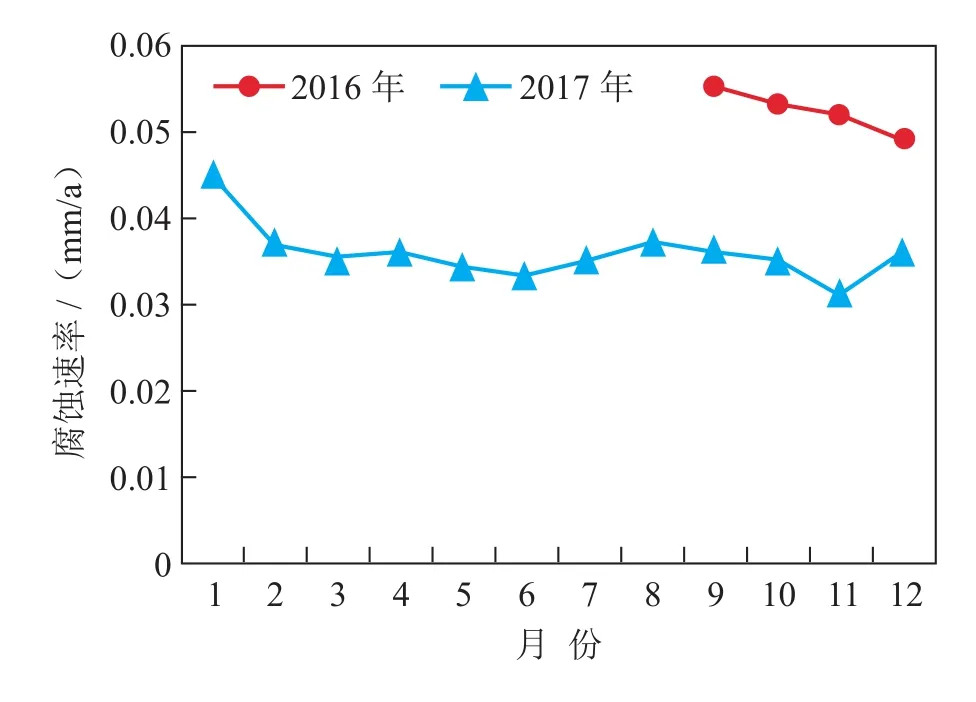

总碱度和腐蚀速率是循环水场控制的重要指标,采用监测换热器,通过模拟水冷器工况,可测得循环水的腐蚀速率。2016年9月至2017年12月一循总碱度和腐蚀速率数据如图3和图4所示。

由图3和图4可知,与2016年数据相比,一循的总碱度明显提高,主要原因是次氯酸钠水解生成了NaOH[3],腐蚀速率(试管)均有所下降,且均在水质指标范围内,说明次氯酸钠的投加提高了系统的总碱度,有效降低了水质的腐蚀性。

图3 2016年9月至2017年12月一循总碱度

图4 2016年9月至2017年12月一循腐蚀速率(试管)

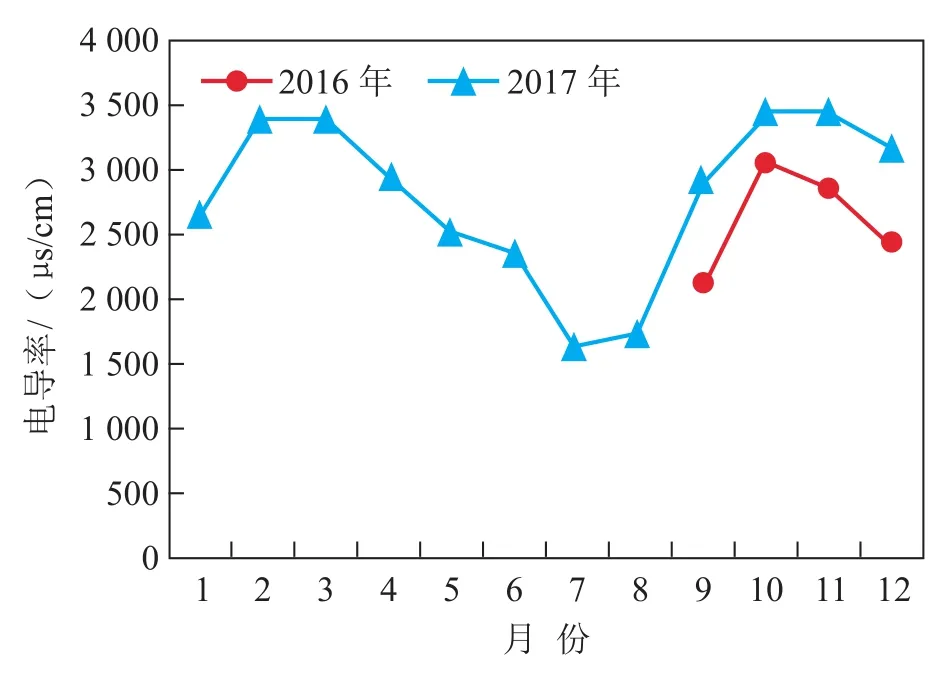

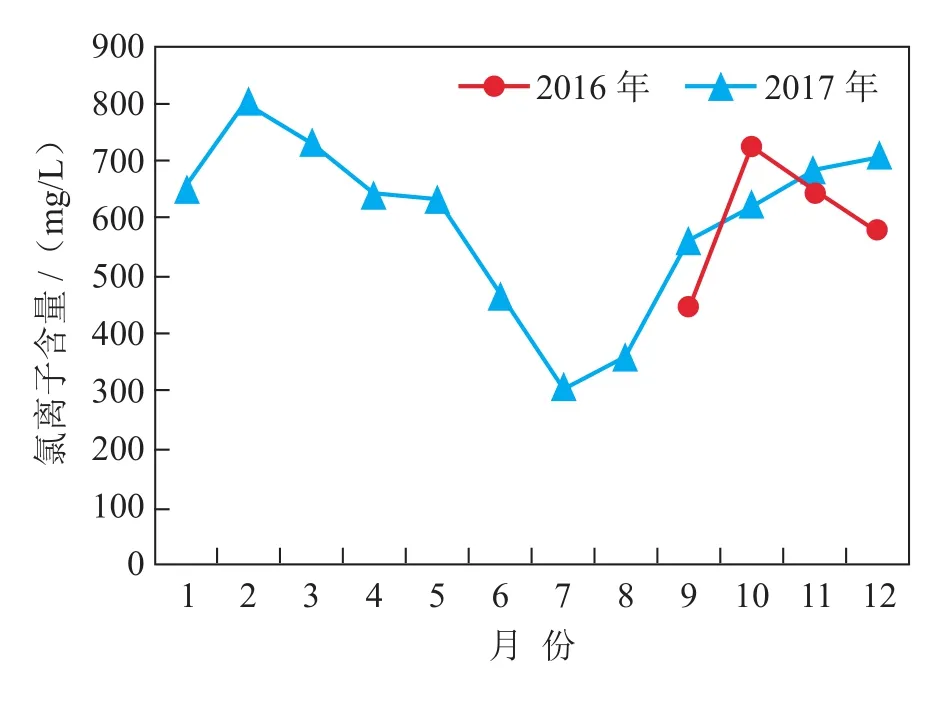

2.3.3 电导率和氯离子

电导率反映循环水中溶解盐类含量,氯离子增加水质的腐蚀性,其工艺控制指标为≤1 000 mg/L,2016年9月至2017年12月一循电导率和氯离子含量分别如图5、6所示。

图5 2016年9月至2017年12月一循电导率

图6 2016年9月至2017年12月一循氯离子含量

由图5和图6可知,与2016年数据相比,一循在短时间内连续投加了次氯酸钠溶液后,系统的氯离子、电导率有所升高,但均未超出水质控制指标,通过合理控制次氯酸钠的投加量,以游离氯在0.1~0.5 mg/L为工艺指标,可满足水质要求。

2.3.4 生物粘泥

生物粘泥反映循环水中微生物、悬浮物的生长情况,2016年9月至2017年12月一循生物粘泥数据如图7所示。

图7 2016年9月至2017年12月一循生物粘泥量

由图7可知,从2016年9月开始投加次氯酸钠后,系统的生物粘泥量有所下降,但仍存在超标现象,主要原因是试验期间出现了水冷器泄漏,导致系统的生物粘泥滋生较快。

3 试验过程中的出现的问题和应对措施

3.1 水冷器工艺介质泄漏

2016年9月至2017年12月,一循总共出现了9次工艺介质泄漏情况,泄漏物料主要是油类,泄漏量大、泄漏时间长,导致系统水质恶化严重,异养菌、粘泥滋生难控。2016年10月泄漏渣油,凉水塔池附着大量黏度高的渣油,水质恢复难度大。

为加强循环水质管理工作,建议:①加强查漏,关注水质分析数据,出现异常应及时查找原因;②上游生产装置加大自查频率;③泄漏期间应加强杀菌剥离,加大排水置换量,减轻水质恶化程度。

3.2 水质分析不及时

试验期间,以游离氯0.1~0.5 mg/L为主要控制指标来调整次氯酸钠泵的加药量,分析频次为每天3次,但因一循装置缺乏在线游离氯分析仪,无法实现实时监控,导致加药量调整滞后,游离氯控制合格率总体仍然偏低,有待进一步改进。

建议提高装置自动化控制水平,循环水管线增加在线分析控制仪,实时监控循环水质,减轻人工分析和加药劳动强度,进一步提高加药控制合格率。

4 环保效益和经济效益分析

4.1 环保效益

炼油一号循环水场在大量回收污水后连续投加次氯酸钠溶液,系统的水质得到明显改善。2017年,该水场排污量为15.37万 t,同比减少7.12万 t,不仅减少了循环水排污量,同时也减少了新鲜水的消耗量,践行节水减排,环保效益明显。

4.2 经济效益

2017年,炼油一号循环水场新鲜水费用55.63万元,同比减少5.43万元;2017年排污量15.37万t,按2017年污水处理成本5.02元/t折合计算,排污费为77.16万元;2016年排污量22.49万t,按2016年污水处理成本4.41元/t折合计算,排污费为99.18万元,2017年排污费同比减少22.02万元;药剂总成本为208.93万元,同比减少67.49万元,合计可节约94.94万元。综上所述,在一循投加了次氯酸钠后取得了一定的经济效益。

5 结论

试验表明,大量回用污水后,炼油一号循环水场在使用氧化性杀菌剂TCCA基础上连续投加10%次氯酸钠溶液,异养菌、游离氯、腐蚀速率等指标可控,水质各项指标合格率有所提高,基本达到试验目标。在大量回用污水和工艺介质泄漏情况下,建议增加氧化性杀菌剂和非氧化性杀菌剂的投加量,提高水质合格率,避免水质进一步恶化。