紫外辐照影响硅橡胶分子污染过程的实验研究

代 巍,邱家稳,沈自才

(1.北京卫星环境研究所 可靠性与环境工程技术重点实验室,北京 100094;2.中国空间技术研究院,北京 100094)

0 引言

航天器在轨运行过程中,部分敏感材料或器件可能受到分子污染,导致其性能发生退化,影响航天器使用寿命。分子污染过程主要由污染源环境温度和压力、污染源与敏感表面位置关系以及敏感表面温度等因素决定,但空间其他环境因素如带电粒子辐照、紫外辐照等也会对污染过程产生影响[1]。

紫外辐照下,有机材料在吸收紫外光子能量后,其组分结构可能会发生改变,导致其一系列性能产生变化[2-3]。在紫外辐照导致有机材料损伤的研究方面,Grossman等[4]研究了氟化乙烯丙烯共聚物(FEP)在真空紫外辐照后的微观损伤效应,以及质损情况。Edwards等[5]研究了PET薄膜的真空紫外辐照性能,发现其在紫外辐照后拉伸强度和断裂伸长率下降,吸光率上升,经微观测试分析发现其C-O键在紫外辐照下断裂,国内姜利祥等[6]、沈自才等[7]也对紫外辐照和有机材料的损伤效应开展了深入研究。在紫外辐照导致有机材料质量损失的研究方面,张蕾等[8]对环氧树脂、醇酸树脂、聚氨酯及有机硅树脂防护涂层在真空紫外线作用下的质量损失进行了研究,发现在氘灯真空紫外光源的作用下,环氧树脂、醇酸树脂、聚氨酯质损较大。王毅等[9]对聚酰亚胺薄膜进行真空紫外辐照试验,发现紫外引起聚酰亚胺质量损失增加,且质损随辐照时间增加逐渐趋于饱和。王毅等[10]建立了真空紫外辐照引起的聚合物材料质量损失数学模型,该模型描述了材料中挥发物质量随辐照剂量变化的函数关系。通过地面实验,得到聚酰亚胺和聚酯两种薄膜在不同时间紫外辐照后的质量损失数据,并得到了较好的拟合结果。

在分子污染过程中,污染源出气阶段及污染分子在敏感表面的沉积阶段均会受到紫外辐照的影响。现有研究中,关于紫外辐照有机材料造成质损的研究较多,但对辐照下材料出气污染量及出气成分的研究尚不充分。另外,有关紫外辐照对污染沉积的影响研究,也较少涉及。本文在国内外现有研究的基础上,开展紫外辐照下有机材料分子污染过程的实验研究,包含了紫外辐照污染源与紫外辐照污染沉积面两种情况,对污染沉积量、出气成分以及沉积物特性进行一系列测试,并在此基础上分析紫外辐照影响分子污染过程的作用机理。

1 实验

开展地面实验,分别模拟紫外辐照污染源和沉积面两种情况下的污染过程,并对污染源出气成分、污染沉积量、沉积物形态等进行测试及分析,研究紫外辐照对硅橡胶分子污染过程的影响效应。

1.1 实验样品

实验使用的污染源样品为航天用脱醇型单组分室温硫化硅橡胶RTV GD-414,主要组成成分为羟基封端液体聚二甲基硅氧烷、填料、补强剂、交联剂、催化剂。该材料为航天器常用粘结剂材料,是航天器分子污染的主要来源之一[11]。

硅橡胶材料结构比较疏松,微观孔隙大于各种常见的气体分子的直径,可使气体分子向内扩散,因此大气中很多气体都可能进入硅橡胶材料内部,且在硅橡胶受热的情况下很容易重新挥发。另外,在硅橡胶硫化过程中,会残留少量未反应的低质量数直链或环状物,成为可能挥发的组分,但挥发速度一般慢于进入材料体内的气体分子。

1.2 实验装置及参数

现有材料出气污染测试的标准以ASTM E1559较为完善[12],本实验在该标准装置基础上进行一定的改进,实现对紫外辐照下污染过程的模拟。

实验装置由真空泵、真空室、放气室、紫外灯、石英晶体微量天平、冷屏等几部分组成。其中石英天平谐振频率为20 MHz,污染量测试灵敏度为1.1×10-9g/(cm2·Hz),污染量测试范围为0~1.1×10-4g/cm2。紫外灯采用30 W的氘灯,波段范围为115~200 nm,电源输入电压200~240 V。

实验分为两部分,硅橡胶受紫外辐照的污染过程测试以及沉积面受紫外辐照的污染过程测试。在第一部分实验中,将硅橡胶样品以薄层形态涂覆于铝箔表面,室温中固化后共同置于放气室中,样品朝向放气室开口方向,以接受紫外灯照射;在第二部分实验中,紫外灯照射石英天平的方向,并在石英天平附近放置玻璃试片,以收集污染沉积物并观察其形态变化。两部分实验参数分别如下:

(1)紫外辐照污染源实验

样品质量:约1 g;紫外辐照加速倍率:5;样品加热温度:100℃、125℃、150℃;石英天平测试温度:25℃;天平与放气室距离:20 cm;测试时间24 h;污染组材料全程受紫外辐照,对照组材料全程无紫外辐照,其他参数不变;不同加热温度及辐照条件下使用的样品质量及状态保持一致。

(2)紫外辐照沉积面实验

样品质量:约7 g;紫外辐照加速倍率:5;样品加热温度:125℃;石英天平测试温度:5℃、10℃、20℃、30℃、50℃;天平与放气室距离:20 cm;测试时间10 h,其中沉积阶段约3 h,污染物脱附阶段约7 h;污染组沉积面仅在沉积阶段受紫外辐照,对照组沉积面全程无紫外辐照,其他参数不变;不同沉积温度及辐照条件下使用的样品质量及状态保持一致。

1.3 分析与测试

除污染沉积量测试外,在紫外辐照污染源实验过程中,还需要对材料出气成分进行测试;在紫外辐照沉积面实验中,还需要对沉积物形态及污染效应进行测试。具体测试手段如下:

(1)质谱测试

采用德国普发公司的IO 220 F3型四极质谱仪,对材料出气成分进行测试,质谱仪最小检测极限为4×10-10Pa,工作温度为150℃,质量数范围为1~300 amu。

(2)污染效应测试

采用美国Perkin-Elmer公司的Lambda 950型UV/VIS分光光度计,对沉积了污染物的玻璃试片透过率进行测试,分析沉积物的污染效应。透过率测试波长为200~2 500 nm,分辨率为5 nm。

(3)表面形貌测试

利用奥林巴斯激光扫描共聚焦显微镜,测试透明玻璃试片上沉积的污染物形貌。

2 结果及分析

2.1 紫外辐照污染源实验

2.1.1 紫外辐照对污染沉积量的影响

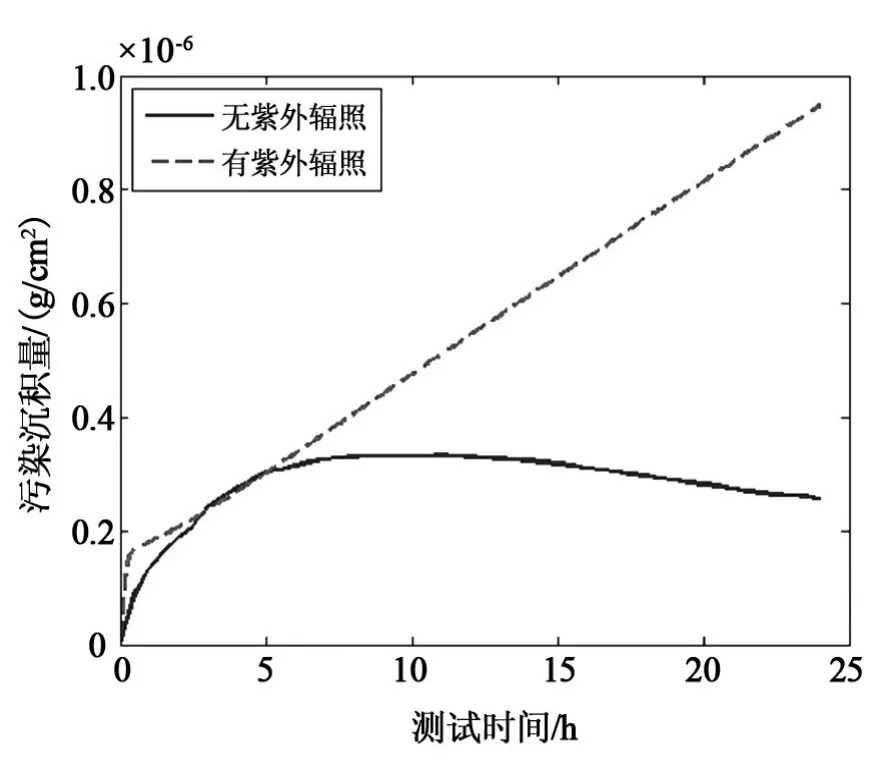

对硅橡胶材料进行不同温度的加热,产生出气污染物,对材料有无紫外辐照两种情况下的污染沉积量进行测试。其中,125℃加热下污染量测试结果如图1所示。

图1 125℃加热下污染量测试结果曲线Fig.1 Test result of contamination masses at the heating temperature of 125℃

由图1可知,硅橡胶未受紫外辐照时,受热出气的污染物在测试终点的沉积量为2.57×10-7g/cm2,在紫外辐照下,受热出气污染物在测试终点的沉积量为9.47×10-7g/cm2,与前者相比增加了2.69倍。由于在污染物的传输和沉积阶段条件完全一致,因此该结果表明紫外辐照导致硅橡胶出气量显著增加,使得最终污染沉积量增加。

观察污染量随时间的变化趋势,可发现硅橡胶未受紫外辐照时,污染沉积量在前期增加较快,但到达最大之后沉积量下降。根据王先荣[13]对有机材料质损建模中对出气产物的分类,分析可知小分子污染物驻留时间较短,因此在中后期脱附量较大,而此时大分子物质沉积量过小,未能弥补小分子的脱附,因此中后期总沉积量出现下降。

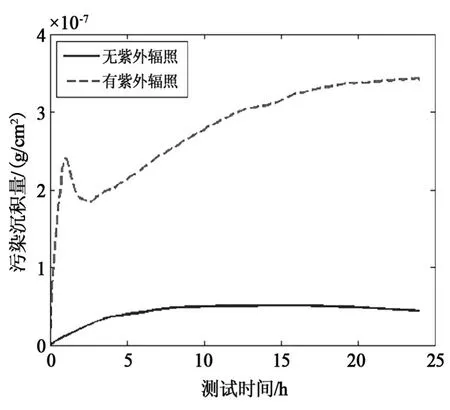

相比无紫外辐照下的污染量曲线,紫外辐照下的曲线分为较为明显的两个阶段,前期增速很快,后期增速稍慢但保持稳定增长,未出现污染量下降的情况,这说明前期的小分子物质和后期的大分子物质均有较大的沉积量。对比结果表明紫外辐照导致硅橡胶出气产物中小分子和大分子物质均显著增加,由于中后期的变化更为明显,可推断大分子物质的增加更为显著。采用相同质量和状态的四份硅橡胶样品,分别进行100℃和150℃加热、有无紫外辐照情况下的污染实验,沉积量测试结果分别如图2和图3所示。

图2 100℃加热下污染量测试结果曲线Fig.2 Test result of contamination masses at the heating temperature of 100℃

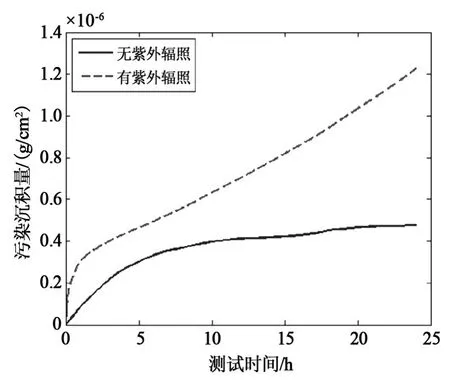

图3 150℃加热下污染量测试结果曲线Fig.3 Test result of contamination masses at the heating temperature of 150℃

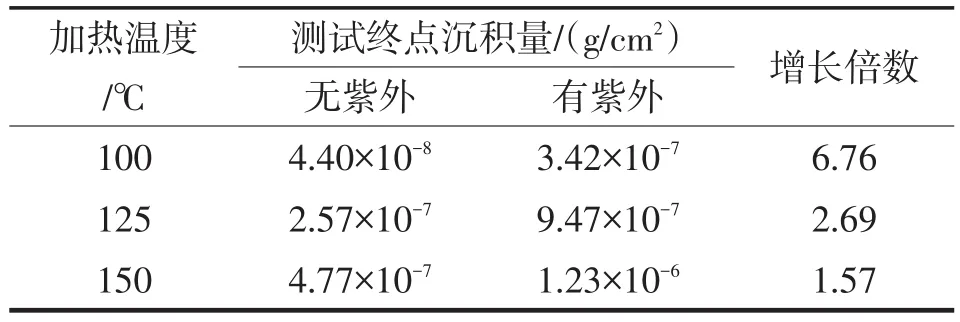

由图2和图3可知,在不同加热温度下,紫外辐照下污染量均高于无紫外辐照的情况,在各个实验条件下,测试结束时刻的污染沉积量,以及不同温度下紫外辐照导致的沉积量增长倍数对比如表1所列。由表1可知,在三种加热温度的污染实验中,紫外辐照下硅橡胶出气污染的最终沉积量均明显高于未辐照的情况,即紫外辐照导致污染量出现增长。

表1 不同加热温度下污染量变化Tab.1 Variation of contamination deposition at different heating temperature

将紫外导致的沉积量增长倍数进行对比发现,随着加热温度的升高,紫外辐照导致的污染量增强效应不断减弱。这可能是由于较低加热温度下,硅橡胶内部物质挥发不充分,因此紫外辐照对其出气过程的增强效应十分明显,而高温下材料内部物质挥发较为充分,紫外辐照的增强效果就有所减弱。

对比污染量曲线随时间的变化规律发现,加热温度100℃时,无紫外辐照的污染沉积量增长较慢,且在中后期发生下降,下降原因与125℃加热对应曲线类似。紫外辐照下的沉积量在前期迅速增长,随后快速下降并在中后期持续增长,体现出污染物的沉积存在较为明显的两个阶段:第一个阶段是小分子物质的快速挥发和沉积,但是随后的脱附也很迅速:第二个阶段是大分子物质的挥发和沉积,保证了中后期污染量的持续增长,但由于两种物质挥发时间常数的差异,在两个阶段的过渡期存在沉积量的短暂下降。

加热温度150℃时,无紫外辐照的污染沉积量前期增长速率较快,中后期不断下降,但总沉积量未发生下降。紫外辐照下的污染沉积量,其增长率也存在前期较高中后期较低的规律,并始终高于无紫外辐照的情况,且两个阶段之间未出现污染量的短暂下降。这说明不同加热温度下紫外辐照对于硅橡胶污染出气的增强规律不同。

2.1.2 紫外辐照对污染出气成分的影响

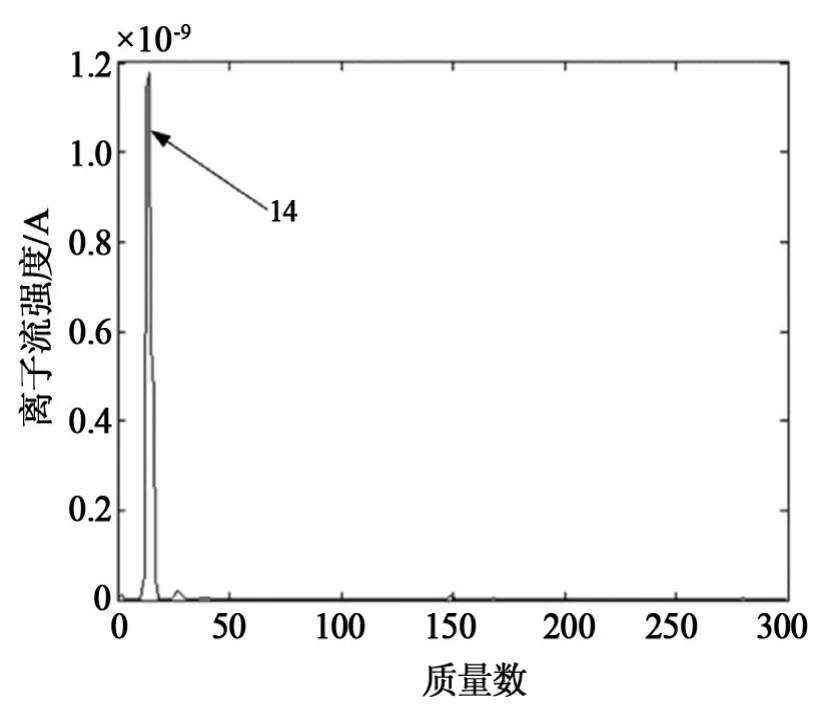

利用四极质谱仪,对硅橡胶受热出气的产物进行质谱测试。首先对真空条件下,硅橡胶未受热时真空罐内挥发物成分,即本底环境进行测试,如图4所示。

图4 硅橡胶未受热时质谱图Fig.4 Mass spectrum of silicone rubber without heating

由图4可知,材料未受热时,仅在质量数为14处存在一个峰值,对应成分为氮气,说明本底环境气体成分主要为真空罐中残余的氮气,或硅橡胶中吸附的空气中氮气重新挥发至真空室中。

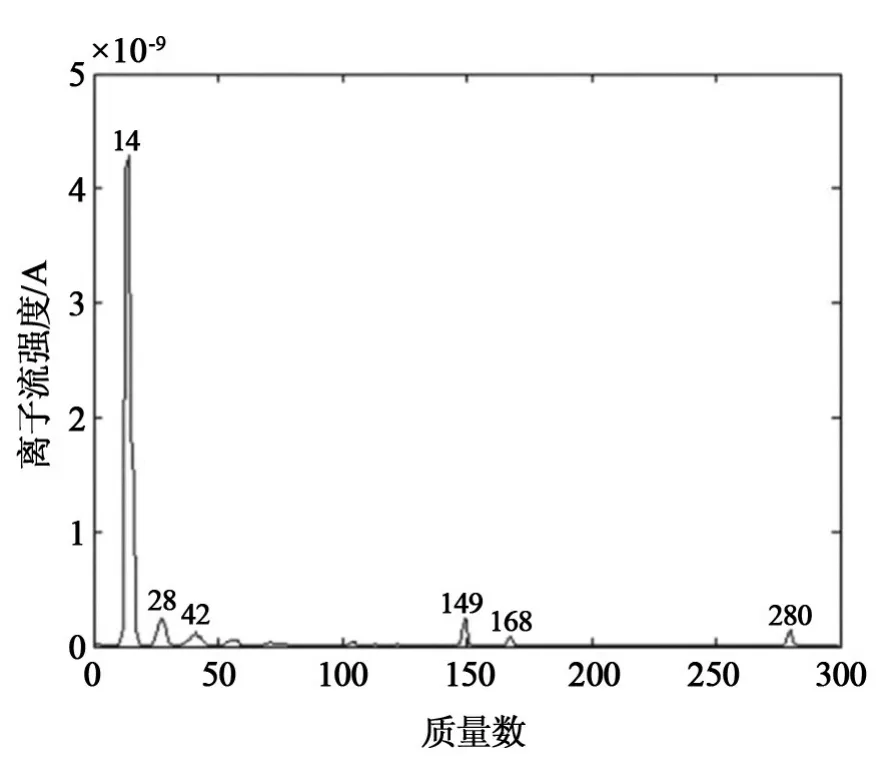

随后对硅橡胶进行125℃加热,对硅橡胶未受紫外辐照时受热的出气成分,以及紫外辐照下受热的出气成分进行测试,分别如图5和图6所示。

对比图4和图5的测试结果可发现,硅橡胶在125℃受热条件下,出气产生一系列物质,质量数分布在14~280之间。对比图5和图6的测试结果可发现,硅橡胶在125℃受热同时受紫外辐照条件下,与未受紫外辐照相比出气产物的含量均显著提高,且出现了一些新的峰值,说明紫外辐照导致硅橡胶出气量和出气成分均发生了明显变化。

图5 硅橡胶125℃加热下质谱图Fig.5 Mass spectrum of silicone rubber under 125℃heating

图6 紫外辐照下硅橡胶125℃加热质谱图Fig.6 Mass spectrum of silicone rubber under 125℃heating and UV radiation simultaneously

由于质谱图峰值的变化可反应污染物中不同成分物质的变化趋势,为详细分析可沉积的出气产物种类和占比的变化,将质谱图5和图6中质量数20以上的部分放大进行对比,如图7所示。由图可知,在无紫外加热的情况下,硅橡胶出气质谱图的主要峰值包括28、42、56、149、168、280等,其中28和42对应峰值应为氮气、乙烯、二氧化碳等气体成分,不会形成有效沉积物;56对应丙酮,可能会形成沉积;149、168和280为增塑剂邻苯二甲酸酯的典型特征峰。这表明无紫外辐照下硅橡胶材料出气成分包括吸附的空气成分、材料内部小分子污染物以及增塑剂等添加剂成分。

图7 有无紫外辐照质谱图对比(125℃加热)Fig.7 Comparison of mass spectrum of silicone rubber with and without UV radiation(under 125 ℃ heating)

在有紫外加热情况下,硅橡胶出气质谱图中原有的峰值均出现了明显的增长,此外相比无紫外的质谱图还在72、208、222、268等处出现新的峰,其中72为苯的典型特征峰,208、222和268为硅氧烷类物质的典型特征峰,两类物质均为紫外辐照导致硅橡胶本体及添加剂共价键断裂而产生的。这表明紫外辐照下,硅橡胶受热出气产物各成分均出现了增长,且导致硅橡胶材料分子链断裂,产生了苯以及硅氧烷类等新的出气产物。

2.2 紫外辐照沉积面实验

2.2.1 紫外辐照对污染沉积量的影响

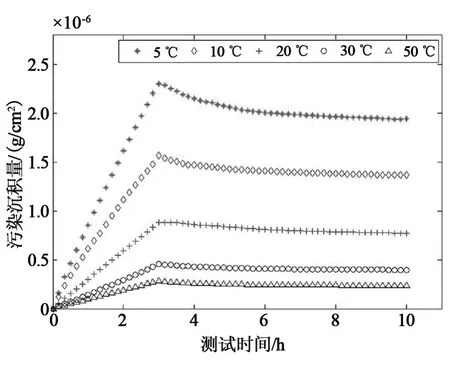

在不同的沉积温度下,无紫外及有紫外辐照下污染沉积量的曲线分别如图8和图9所示。按照实验方案,0~3 h为污染沉积阶段,随后结束沉积,3~7h天平保持温度恒定,处于污染物脱附阶段。

图8 沉积面无紫外辐照污染量曲线Fig.8 Contamination masses without UV radiation on the deposited surface

图9 沉积面紫外辐照下污染量曲线Fig.9 Contamination masses with UV radiation on the deposited surface

由图8和图9可知,在各个沉积温度下,沉积面受紫外辐照时,污染沉积量显著高于未受紫外辐照的情况。随着沉积面温度的升高,有无紫外辐照两种情况污染沉积量均发生较为明显的下降。说明紫外辐照对污染分子的沉积有显著的增强效应,但该效应随温度升高而减弱。

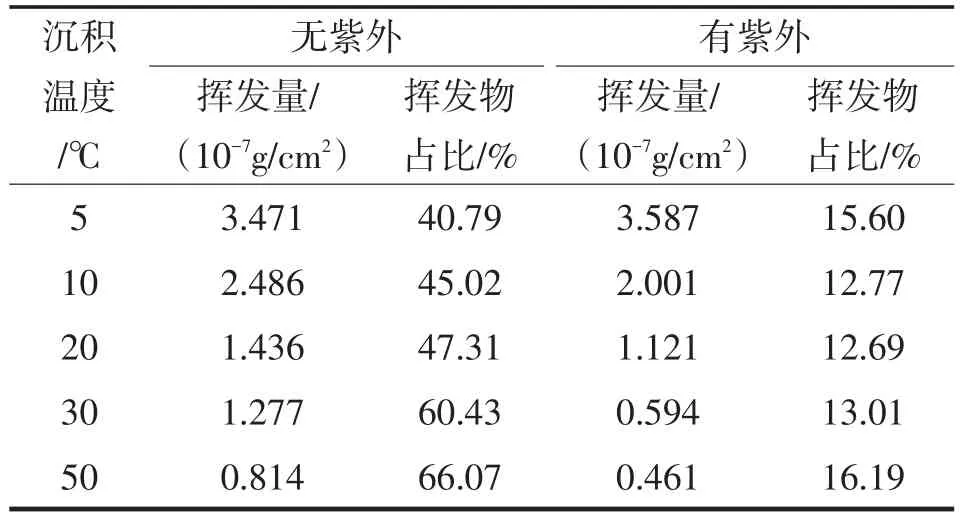

除沉积阶段外,脱附阶段污染量的变化趋势也明显受到沉积过程紫外辐照的影响。将沉积阶段结束时刻的污染量(曲线顶点)与测试结束时刻的污染量的差值定义为污染物挥发量,其与顶点处污染量的比值定义为挥发物占比。将不同沉积温度下有无紫外辐照污染物挥发量及挥发物占比进行对比,如表2所列。

表2 硅橡胶污染物挥发量及占比Tab.2 Quantity and proportion of contamination volatiles of silicone rubber

由表2可知,在各个温度下,紫外辐照均导致沉积物挥发物占比产生了明显下降,即沉积物的脱附难度显著增加,这表明紫外辐照下污染物固化效果很明显。另外,随着温度的升高,无紫外辐照的挥发物占比不断升高,这是由于高温导致污染物挥发加快,但是紫外辐照实验的挥发物占比并未明显增加,说明紫外固化效应很难通过升温来消除。

2.2.2 紫外辐照对沉积物形态的影响

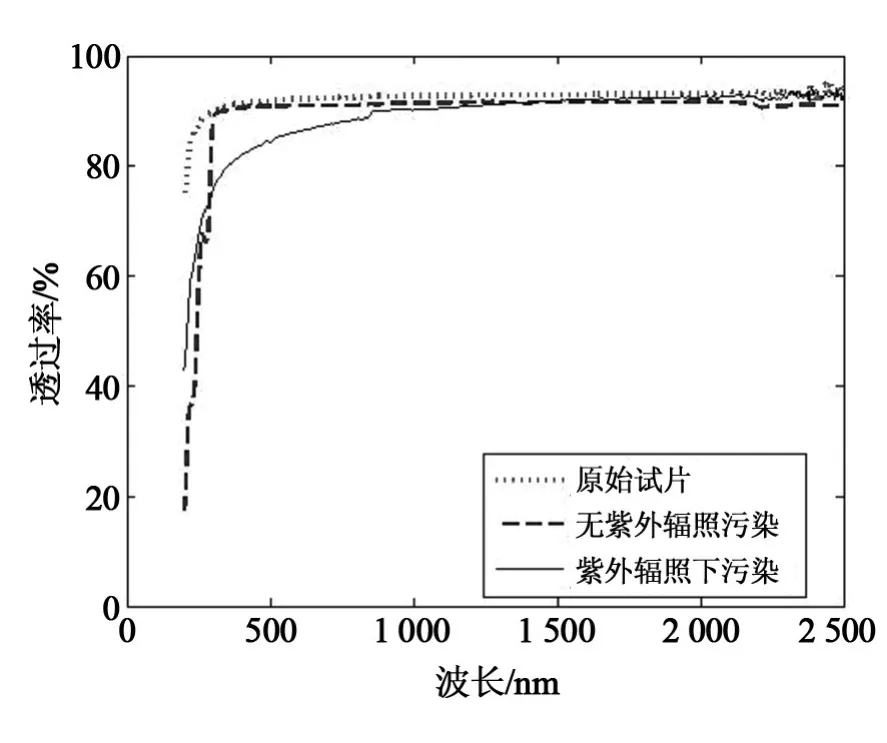

对硅橡胶材料污染沉积试片进行光谱透过率测试,包括原始玻璃试片、无紫外辐照污染沉积后的试片以及紫外辐照下污染沉积后的试片,测试波段200~2 500 nm,结果如图10所示。

由图10可知,原始玻璃试片在200~2 500 nm波段内透过率均较好,无紫外辐照沉积物的试片,在400 nm以下波段的透过率发生明显下降,其他波段透过率下降不明显,说明无紫外辐照沉积物在紫外波段吸光性较好;紫外辐照下沉积物的试片,透过率下降进一步变严重,在1 000 nm以下波段的透过率发生明显下降,说明此时污染沉积物的特性乃至成分发生了一定的变化,在紫外及可见光波段有较好的吸光性。

图10 污染沉积试片透过率对比曲线Fig.10 Comparison of transmittance of contaminated glass sheets

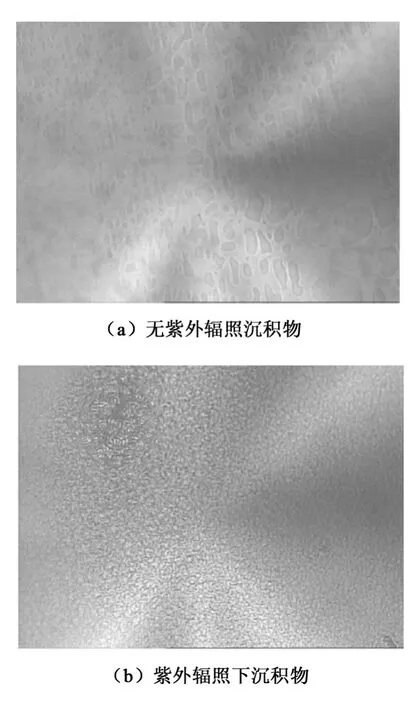

利用光学显微镜,分别对无紫外辐照污染沉积的试片和紫外辐照下的沉积试片进行观察,得到两种污染沉积物的形貌如图11所示(显微镜放大倍数200倍)。

图11 硅橡胶污染沉积面形貌图Fig.11 Morphology of deposited surfaces of silicon rubber

由图11可知,在无紫外辐照下沉积的污染物,呈岛状随机分布,并未完全覆盖玻璃试片;紫外辐照下沉积的污染物,形成了致密的污染层,且有大量的褶皱,说明污染分子在紫外辐照下发生了光化学反应并紧密结合。

3 结论

硅橡胶受热产生分子污染这一过程,在材料出气阶段和沉积阶段均会受到紫外辐照的影响,本文分别开展紫外辐照污染源以及辐照沉积面的实验研究,分析了紫外辐照对污染量、出气成分以及沉积物形态的影响,获得了如下结论:

(1)紫外辐照污染源的情况下,对于不同加热温度,辐照均导致污染量显著增加,但增加幅度随温度升高有所减小;质谱测试也发现紫外辐照导致污染量增加,且增加了苯、硅氧烷等新的污染物。

(2)紫外辐照影响硅橡胶污染出气过程的主要机理是:辐照导致硅橡胶材料体内固有可挥发物质的挥发量增加,且导致材料发生降解和共价键断裂,生成更多可挥发污染物。

(3)紫外辐照污染沉积面的情况下,对于不同的沉积温度,辐照均导致污染沉积量显著增加,且提高了沉积物质的脱附难度。另外,辐照下沉积的污染物,其污染效应显著增强,沉积形态由岛状变为致密的沉积层。

(4)紫外辐照影响硅橡胶污染物沉积过程的主要机理是:辐照使得沉积物分子发生光化学反应,增强了对未沉积分子的吸附能力,导致沉积量增加,且沉积分子间由于聚合反应而紧密结合,增强了污染效应且导致沉积物脱附难度显著提高。