贵港航运枢纽工程船闸1 600/200 kN门式启闭机设计

张庆军,李亚将,李孝明,曾令东

(中国葛洲坝集团机械船舶有限公司,湖北 宜昌443007)

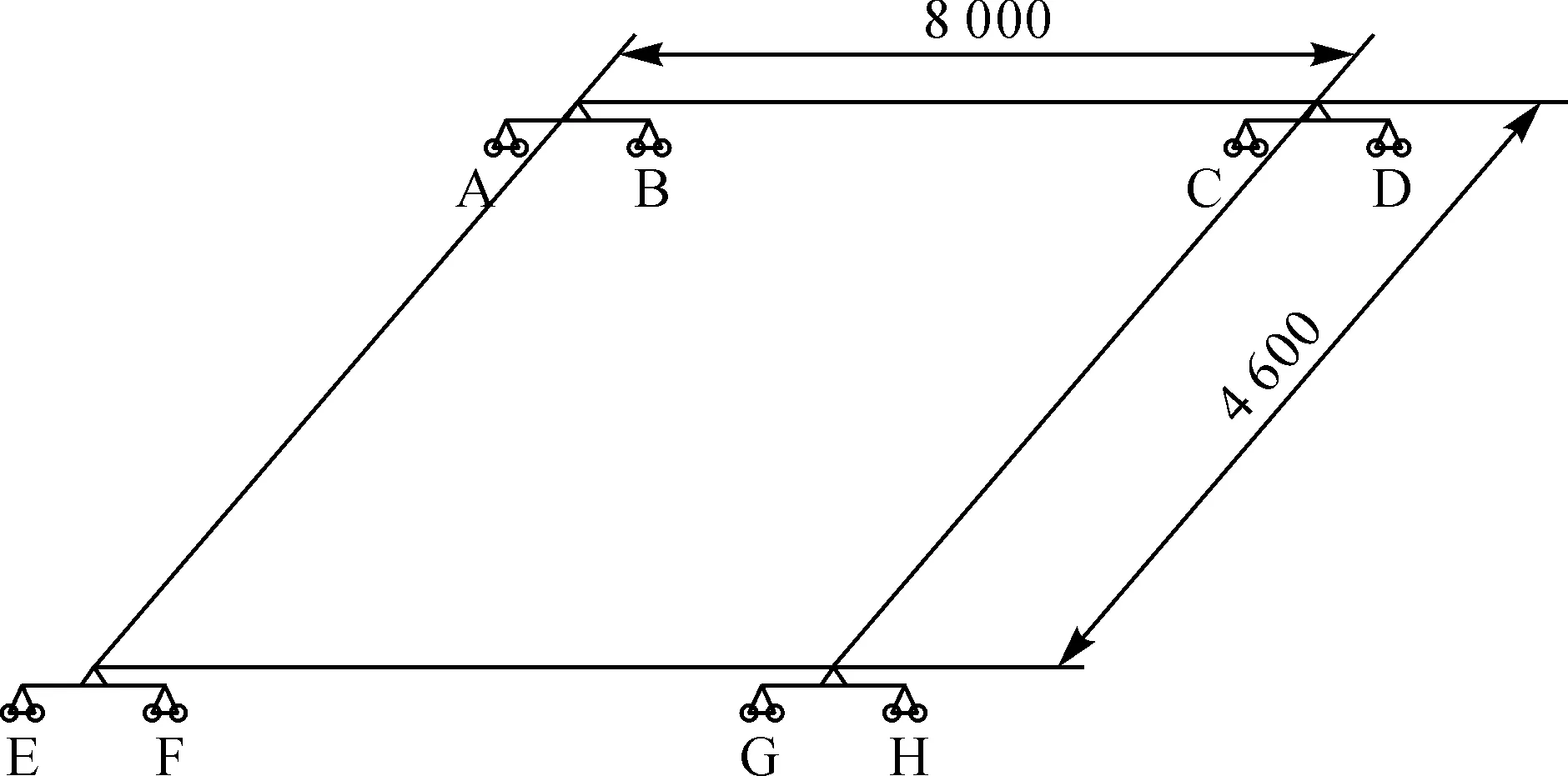

贵港航运枢纽工程是西江航运干线南宁至梧州段四个渠化梯级的第二个梯级,船闸1 600/200 kN门式启闭机装设于船闸50.0 m高程,运行距离约388.5 m,轨距46 m。门机大车沿上下游方向走行,小车沿左、右岸方向走行,200 kN副钩(电动葫芦)布置在上游门架主梁上,用于吊运坝面和闸室零星物品。本机主起升用于船闸上下闸首叠梁检修闸门、输水廊道检修阀门的启闭及吊运、上下闸首工作闸门、输水廊道工作阀门及其启闭设备的安装及吊运。

1门机的总体方案设计

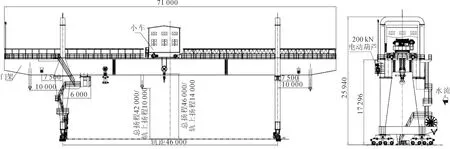

船闸1600/200 kN门机主要由小车、门架、大车运行机构、200 kN电动葫芦、液压自动吊梁、160 t吊钩组、司机室、电气室、电力设备、锚定装置等组成。门机总成见图1所示。

门机的主要技术特性参数表见表1。

2门架结构计算分析

由于该门机跨度较大,为补偿温差和制造变形的影响,门架设计采用“一刚一柔”门腿结构[1],主框架结构的梁体均采用箱型梁结构,主梁总长71 m,分三节制造,最长一节为24 m,各节间采用高强螺栓及连接板进行连接,主梁、刚性门腿与行走梁之间均采用法兰螺栓连接方式,柔性腿与主梁之间采用可转动铰座联接。

2.1计算依据

1)强度及刚度评判。门架计算采用线弹性模型,材料选用Q345B,弹性模量E=2.06×105MPa,泊松比μ=0.3,容重γ=78.5 kN/m3,抗压抗拉抗弯容许应力[σ]=220 MPa[2]。门架容许刚度根据规范,当工作级别为Q3-中时,跨中最大垂直静挠度yL≤L/800,当满载小车位于悬臂上的有效工作位置时,该处的垂直静挠度yL≤L/350,其中L为门机或小车的跨度[3]。

图1门机总图(单位:mm)

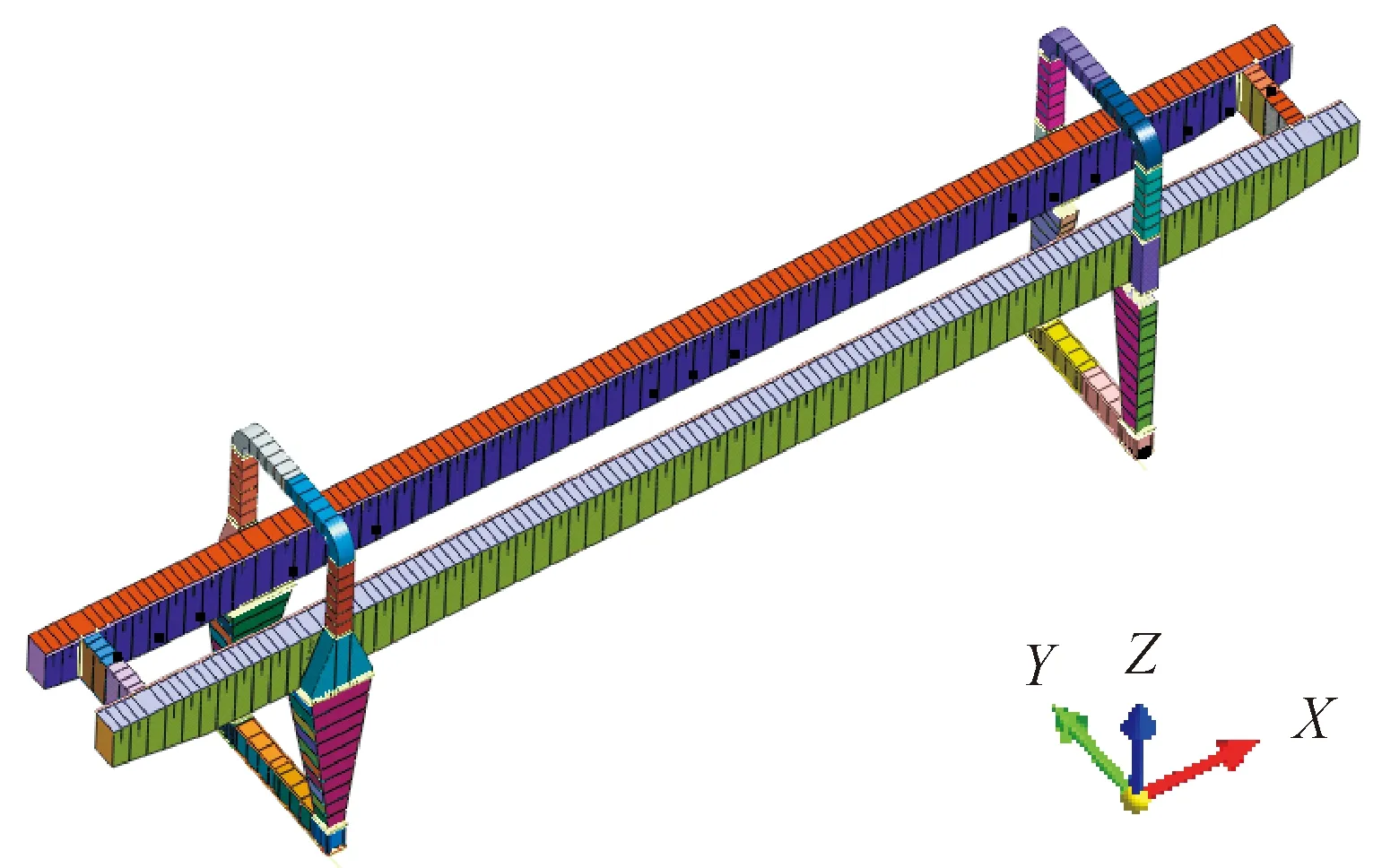

表1主要技术参数

2)荷载工况。起升载荷及小车自重载荷通过四个行走轮传递给门架主梁,门架行走梁通过高强度螺栓连接方式将上部全部载荷传递给大车运行轨道,小车的水平惯性力按照集中力施加于小车轮压处,门架水平惯性力按照惯性加速度施加水平方向场速度,主小车、液压挂脱梁及起吊闸门的风载荷按照集中力施加于门架顶部轨道小车轮压位置,门架风载荷以均布载荷型式施加于整个门架迎风面上[4]。

门机工作时的重要计算工况及载荷组合如表2所示。

表2门机计算工况及载荷组合kN

注:工况2、3、6的P2、P3、P4、P5、P6的方向与主梁方向垂直。

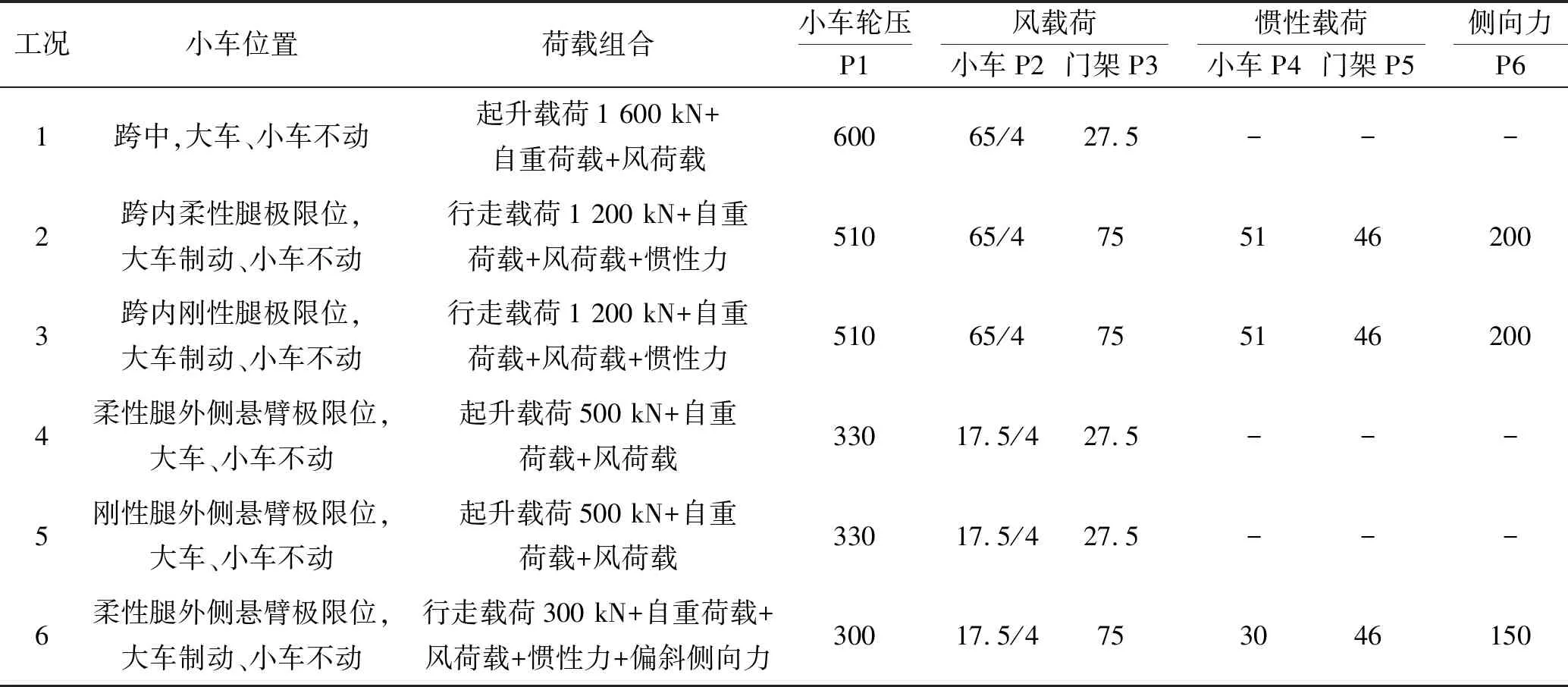

2.2模型建立

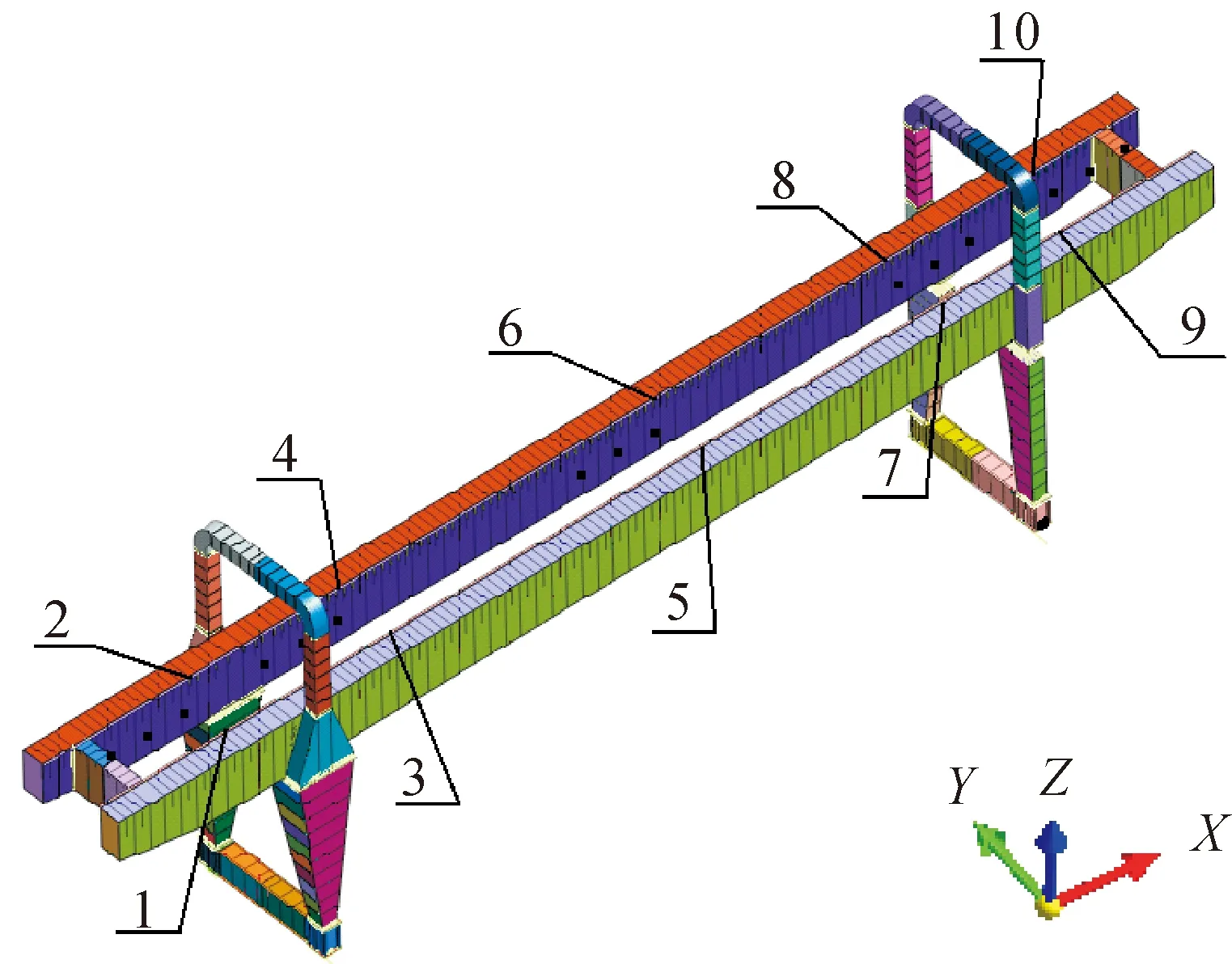

根据设计方案,主梁、支腿等结构按等比例建立三维有限元模型(如图2),结构的钢板、内部隔板、角钢以及加劲肋板均采用四边形和三角形板单元,单元厚度与设计方案保持一致。模型共有22.3万个单元,25.5万个节点。主梁与刚性腿、拱形梁之间,刚(柔)性腿与行走梁之间采用高强度螺栓连接,简化为刚性连接;主梁与柔性腿为铰接,仅在X方向(右手定则)自由转动,大车车轮与轨道的接触点分为A、B……G和H,采用质量单元替代,以确定轨道对轮的作用力的作用点。当大车正常行走时,A、E位置固定,B、C、D、F、G、H可以沿轨道自由移动,当大车偏斜走行时,A、E位置固定,B、C、D、F、G、H点可以水平移动,在D、H按规范加载偏斜力,如图3。

图2门架三维模型

图3大车约束分布图

2.3计算分析结果

考虑到该门机跨度很大,且主要由刚度控制门架结构尺寸,因此依据门机主要载荷工况,特选取了10个变形较大的特征点进行分析(见图4),点1、2位于刚性腿端的悬臂主梁上(距刚性腿中心线7.5 m),点3、4位于跨内刚性腿端的主梁上(距刚性腿中心线2.5 m),点5、6位于主梁跨中,点7、8 位于跨内柔性腿端的主梁上(距柔性腿中心线2.5 m),点9、10位于柔性腿端的悬臂主梁上(距柔性腿中心线7.5 m)。由于该门机工况复杂,特选取表2中所列重要工况进行分析。

图4主梁最大位移统计点分布图

2.3.1刚度校核

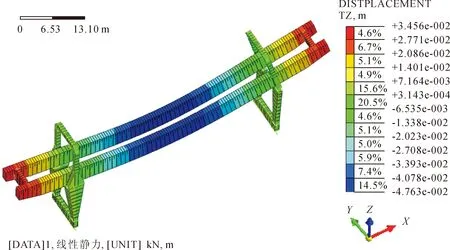

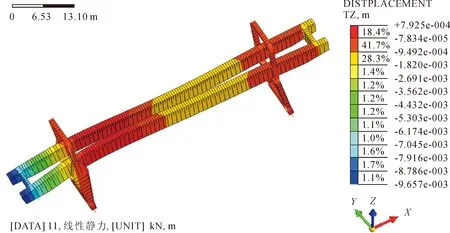

工况1:跨中,大车、小车不动,起升载荷1 600 kN+自重载荷+风载荷。

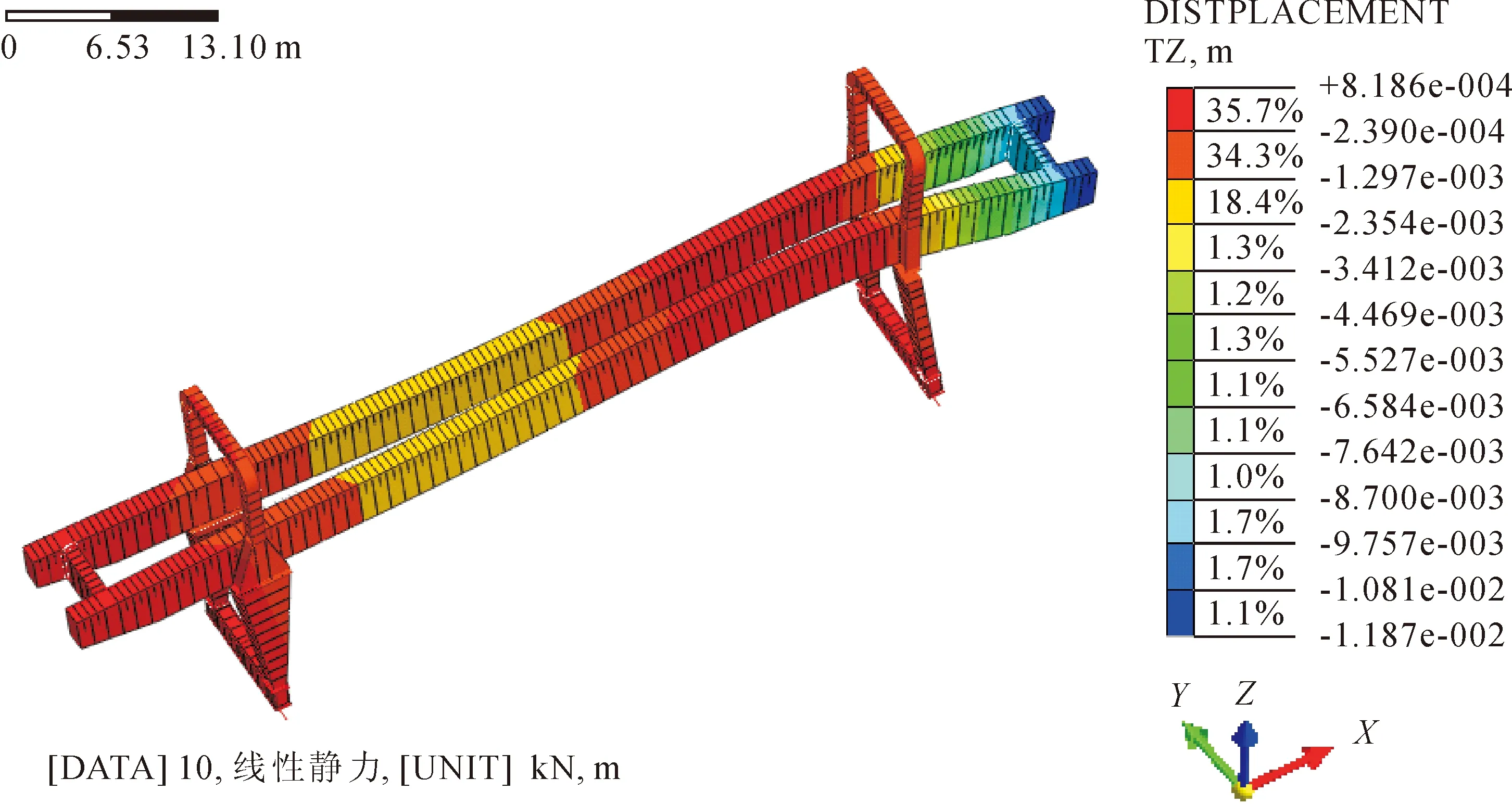

工况4:柔性腿外侧悬臂极限位,大车、小车不动。起升载荷500 kN+自重载荷+风载荷

工况5:刚性腿外侧悬臂极限位,大车、小车不动。起升载荷500 kN+自重载荷+风载荷

通过有限元计算分析,门架在额定载荷作用下,主梁跨中最大竖向位移控制工况为工况1,最大挠度为-47 mm,规范允许的最大挠度为[f]=L/800=46 000/800=57.5 mm。主梁刚性支腿最大竖向位移控制工况为工况10,最大竖向位移为-7 mm,规范允许的最大挠度为[f]=L/350=7 500/350=21.4 mm。主梁柔性支腿最大竖向位移控制工况为工况11,最大竖向位移为-6 mm,规范允许的最大挠度为[f]=L/350=7 500/350=21.4 mm。

2.3.2应力校核

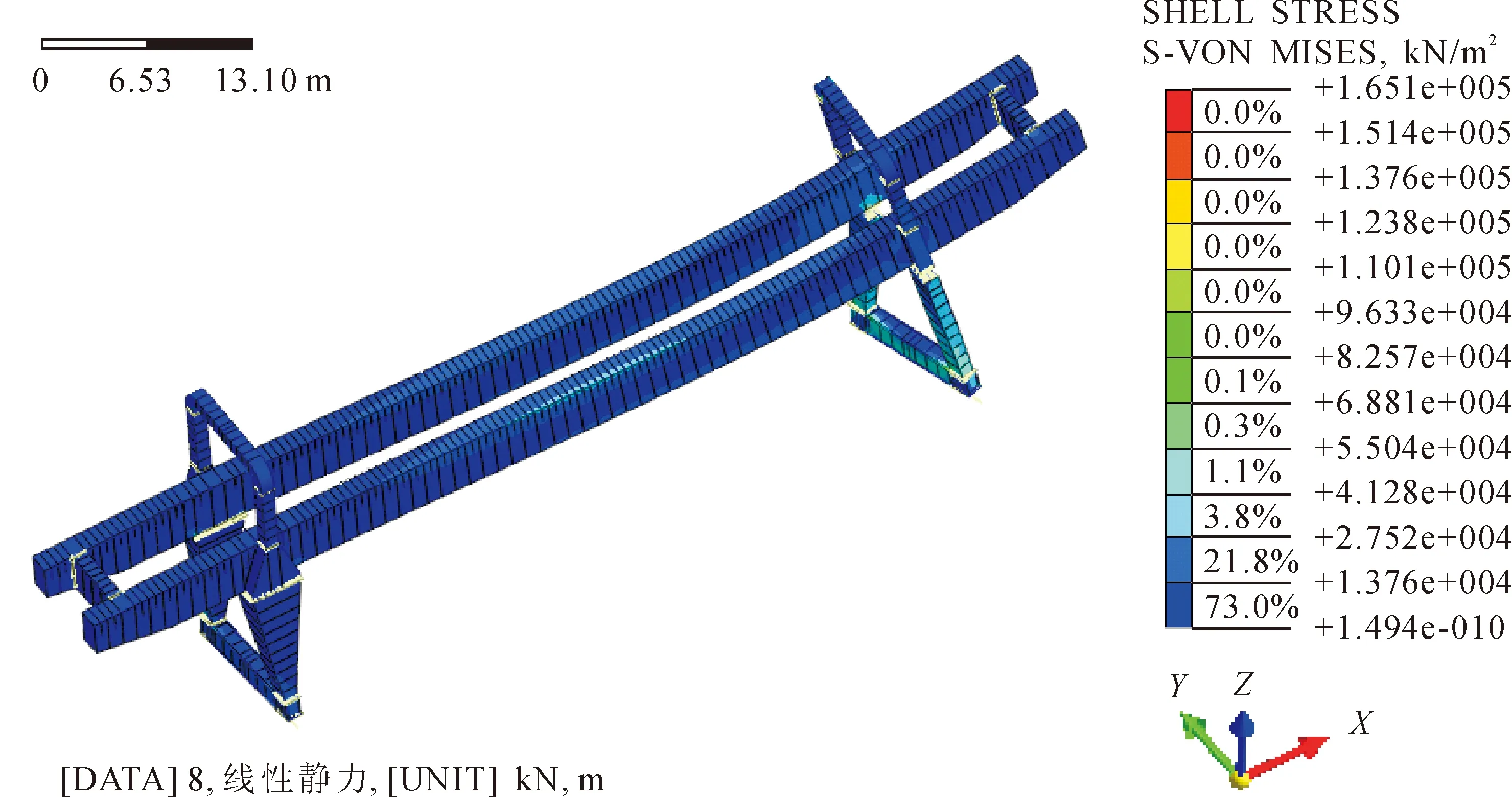

工况2:跨内柔性腿极限位,大车制动、小车不动。行走载荷1 200 kN+自重荷载+风荷载+惯性力。

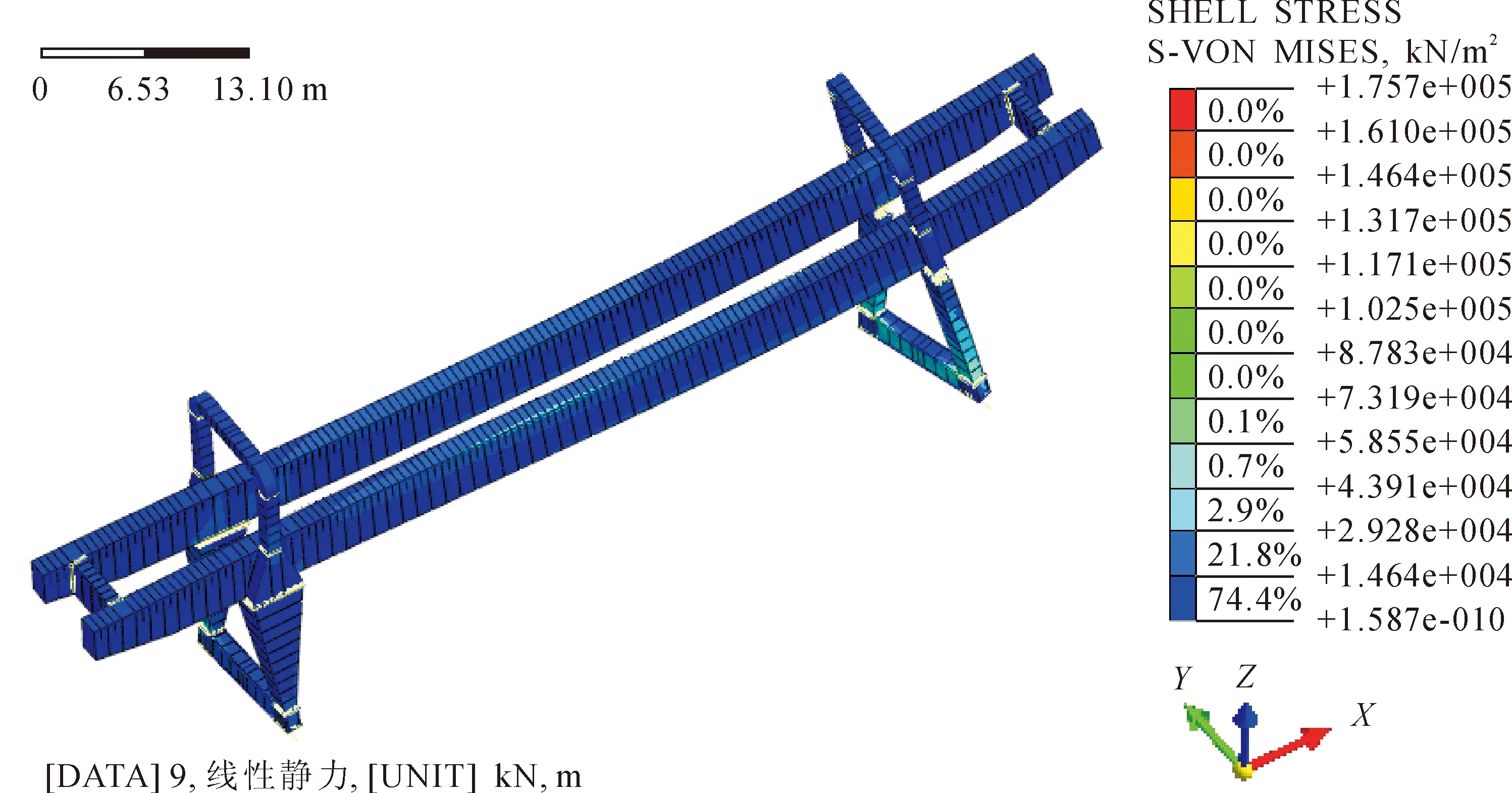

工况3:跨内刚性腿极限位,大车制动、小车不动。行走载荷1 200 kN+自重荷载+风荷载+惯性力。

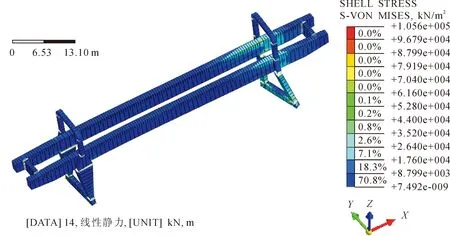

工况6:柔性腿外侧悬臂极限位,大车制动、小车不动。行走载荷300 kN+自重荷载+风荷载+惯性力+偏斜侧向力。

通过有限元计算,在门机各正常工作情况下,主梁最大应力控制工况为工况6,最大应力为106 MPa,刚性腿最大应力控制工况为工况3,最大应力为81.4 MPa,柔性腿最大应力控制工况为工况2,最大应力为103 MPa。经分析,以上门架主要工况下结构最大应力点均非应力集中点,且小于Q345B许用应力220 MPa,均满足规范要求。

2.3.3模态分析

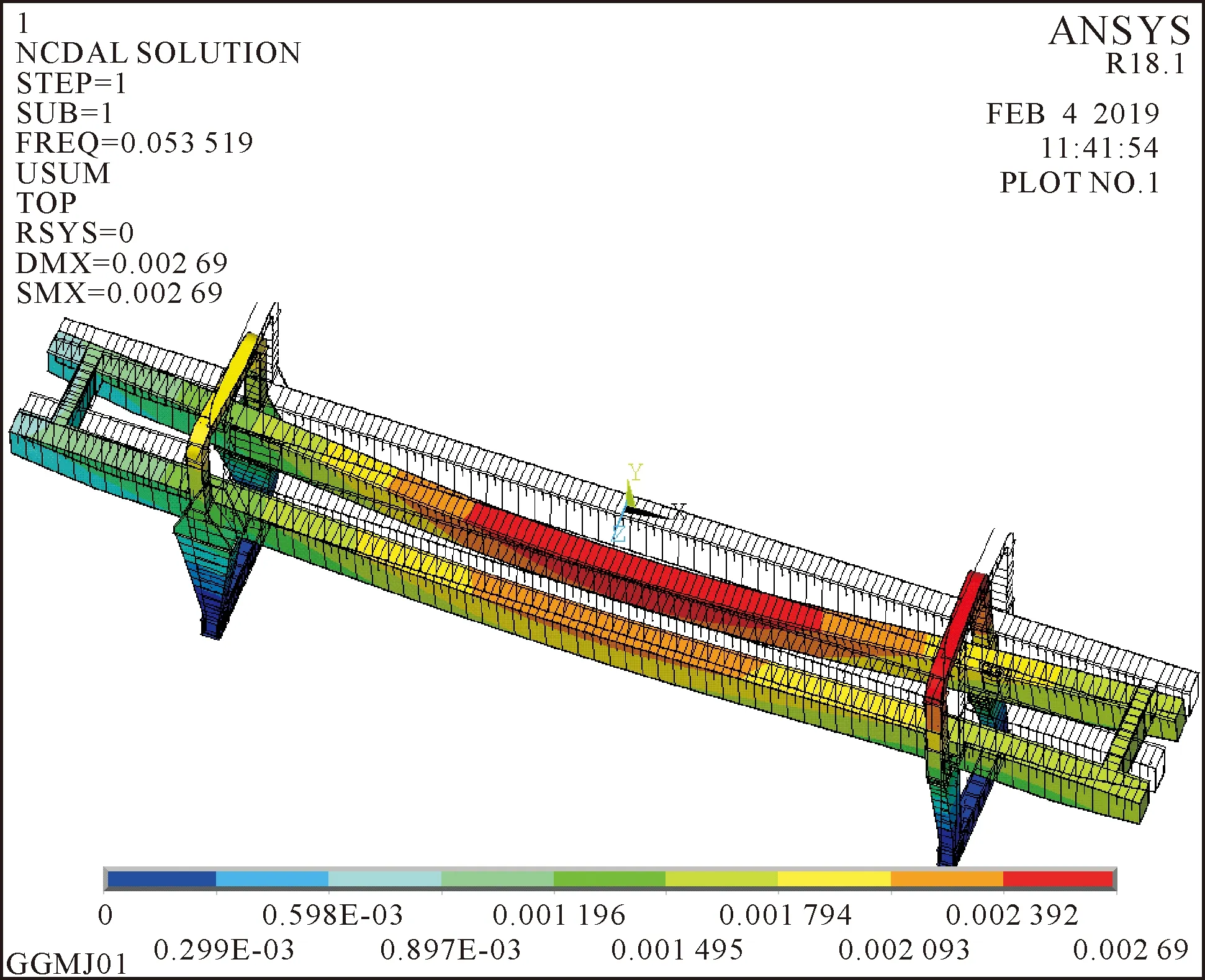

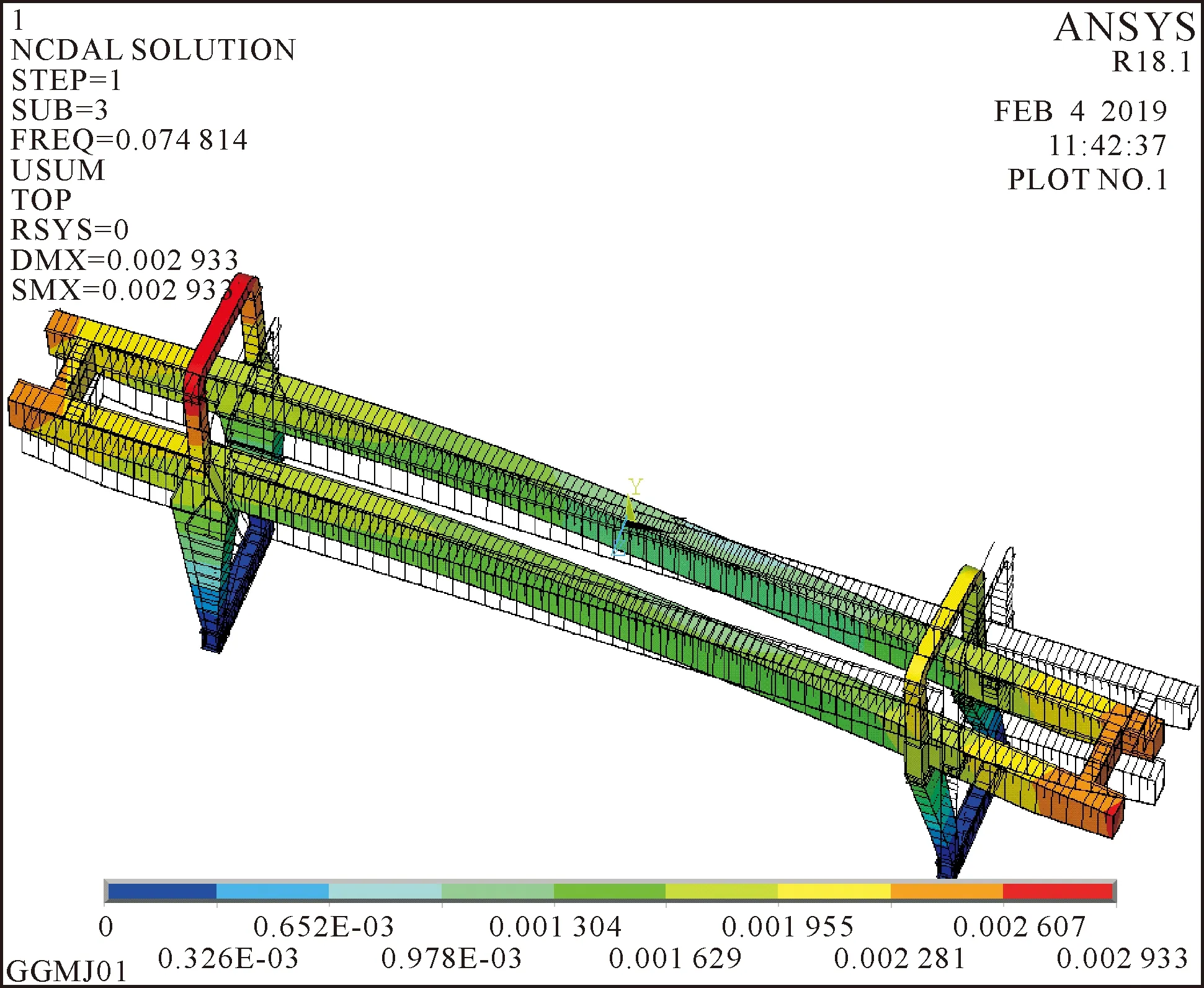

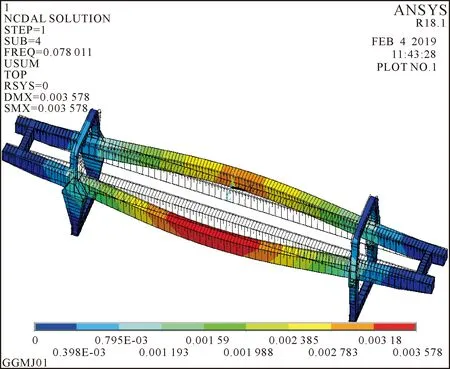

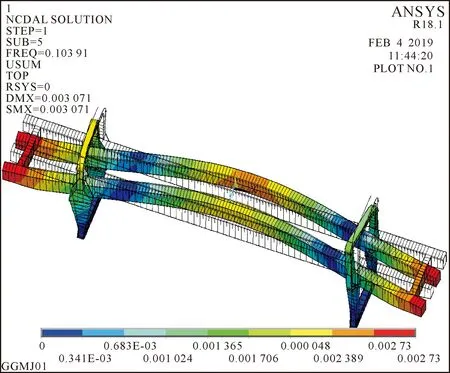

模态分析是研究结构动力特性一种方法,通过模态分析可以预言结构在外部或内部振源作用下产生的实际振动响应,是结构动态设计及振动故障诊断的重要方法[4]。采用有限元数值计算的方法对门架结构的动力特性进行计算研究,就是用有限元法解算结构的特征值及特征向量,即结构的自振频率和振型,它们反映了结构的固有动力特性,确定它们的值是动力分析最基本的内容。模态分析主要研究没有阻尼的自由振动,典型的无阻尼模态分析就是求解自由振动基本方程的经典的特征值。由于计算规模较大,自振频率计算和模态提取采用了分块兰索斯算法(BlockLanczos)。分块兰索斯算法 (BlockLanczos)采用一组向量来实现Lanczos迭代,得到结构前若干阶特征值。分析时只须对模型施加零位移约束,本门机模态分析计算提取了门架前5阶自振频率,见表3,图11~图15列出了门架第1~5阶振型的变形方式。

图5 工况1门架Z方向位移(单位:m)

图6工况4门架Z方向位移(单位:m)

图7工况5门架Z方向位移(单位:m)

图8工况2门架应力分布图(单位:kN/m2)

图9工况3门架应力分布图(单位:kN/m2)

图10工况6门架应力分布图(单位:kN/m2)

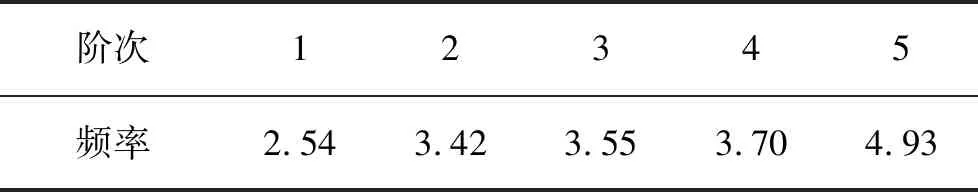

表3门架前5阶自振模态

图11第一阶自振模态图

图12第二阶自振模态

图13第三阶自振模态图

图14第四阶自振模态

门机第1阶振型为沿大车行走方向以主梁及门架顶部结构为主的整体水平左右摆动,主梁跨中振幅最大,可由门机大车启、制动激励引起;第2阶振型为主梁及门架顶部结构为主的整体水平扭动和前后摆动,主梁刚性支腿侧悬壁端振幅较大,可由小车、吊物沿主梁方向行走时水平制动激励引起;第3阶振型为小车在主梁柔性支腿侧悬壁端为主的整体水平振动,可由小车、吊物沿主梁方向行走时水平制动激励引起;第4阶振型及第5阶振型为门机主梁的沿大车行走方向同方向和反方向水平摆动。

图15第五阶自振模态

3结语

1)论述了超大跨度双悬臂门式启闭机的结构特点,并结合需要考虑的荷载及工况组合,在最大限度模拟实际结构的前提下,建立了门架结构的整体有限元模型,计算校核了门架主要结构的刚度和强度均满足现行规范相关要求。

2)从门架计算结果可以看出,主梁、刚性腿、柔性腿的最大应力和挠度与钢材的规范相比,有一定富余量,可在满足门架强度、刚度和稳定性的条件下,进一步优化结构设计,降低应力集中,节约工程量。

3)模态分析结果表明,门机结构由于跨度大,一侧采用刚性支腿、一侧采用柔性支腿,并且悬臂较长,结构刚度偏柔,低阶振动变形以主梁尤其是柔性支腿侧悬臂端的水平振动变形为主,实际工作过程中应尽量平稳门机各机构启、制动,降低振动发生的机率。

4)全刚性门架方案因受载荷和温差产生的变形影响,导致大车车轮对门机轨道可能产生较大的侧向压力,从而增加门机大车车轮啃轨的可能,所以对于跨度大于35m的门式启闭机,门架采用“一刚一柔”门腿结构[1],可以减小主梁因受载挠曲变形导致的门机大车啃轨现象,另外也可补偿门机主梁和大车运行机构制造和安装过程中机械误差的影响。