耐热羟基聚苯硼硅氧烷的制备及表征

徐伟强,蒋年新,周正发,徐卫兵,马海红,任凤梅

(合肥工业大学 化学与化工学院,安徽 合肥 230009 )

羟基硅油具有突出的耐高低温性能,可以制作缩合型硅橡胶,广泛应用于国防、汽车、农业、航天航空、化工、电子电气、建筑、医疗和运输等领域[1-3]。随着科学技术的发展,特别是航空航天等领域对硅橡胶的耐热性能提出更高要求,可以通过提高羟基硅油的耐热性能来提高缩合型硅橡胶的耐热性能[4-5]。

聚硼硅氧烷分子中的B—O键和Si—O键键能分别为537.6 kJ/mol、422.5 kJ/mol,为高键能化学键,结构中又存在p-π、d-π共轭,使得聚硼硅氧烷比普通的有机聚硅氧烷具有更优异的耐高温性[6]。相关研究表明,在硅油中引入苯基或者其他刚性较大的基团能提高其耐热性能[7-9]。Wu[10]等合成二甲基硅烷与二苯基硅烷的共聚物(PDMS-PMPS),在氮气氛围下,共聚物质量损失10%时的温度(T10)较纯PDMS提高16.56 ℃,引入苯基能够提高聚硅氧烷的耐热性能。Zhao等[11]以苯基三甲氧基硅氧烷和硼酸为原料合成聚硼硅氧烷,在氮气氛围下质量损失5%时的温度(T5)为406 ℃,引入硼元素能够提高聚硅氧烷的耐热性能。

本文以二甲基二氯硅烷(DMDC)和苯硼酸(PBA)为原料,在硫酸的催化条件下,制备出羟基聚苯硼硅氧烷,在聚硅氧烷主链中引入硼元素,在侧链引入苯基来提高羟基硅油的耐热性,并同时保持羟基硅油的性质及固化后硼硅橡胶的耐热性能。

1 实验部分

1.1 原料

PBA:质量分数为97%,上海麦克林生化科技有限公司;二乙二醇二甲醚、1,4-二氧六环、DMDC、无水碳酸钠、二乙胺:分析纯,上海阿拉丁生化科技股份有限公司;四甲氧基硅烷:质量分数为98%,上海阿拉丁生化科技股份有限公司;甲苯-2,4-二异硫氰酸酯:质量分数为98%,安耐吉化学公司;N′,N-二甲基环己胺:质量分数为97%,安耐吉化学公司;盐酸、硫酸、乙醇、甲苯:分析纯,国药集团化学试剂有限公司;二正丁基双(乙酰丙酮基)锡:质量分数为95%,西格玛奥德里奇(上海)贸易有限公司;蒸馏水:自制。

1.2 仪器及设备

集热式磁力加热搅拌器:DF-Ⅱ,常州诺基仪器有限公司;恒速搅拌器:S212,上海申顺生物科技有限公司;真空干燥箱:DZF-6050,上海三发科学仪器有限公司;热重分析仪:TG 209-F3,德国耐驰仪器制造有限公司;超导核磁共振波谱仪:VNMRS600,美国安捷伦科技有限公司;傅里叶变换红外光谱仪:Nicolet 67,美国尼高力仪器公司;凝胶渗透色谱仪(GPC):waters 1515,美国沃特世公司;阿贝折射仪:WAY-2W,上海申光仪器仪表有限公司。

1.3 羟基聚苯硼硅氧烷的合成

准确称取一定量的PBA放置在500 mL三口烧瓶中,加入1.5 mol的二乙二醇二甲醚,充分搅拌溶解,再加入60 mL质量分数为60%的浓硫酸,放置在60 ℃油浴锅中,边搅拌边滴加0.36 mol DMDC,保温90 min,然后升温至一定温度缩合反应120 min。反应结束后,冷却,加入饱和碳酸钠水溶液,调节pH至10,加入分液漏斗,留上层液体;用蒸馏水洗至pH=7,留上层液体;用乙醇洗涤3次,收集下层液体,70 ℃下真空干燥12 h,得到产品。

1.4 羟基聚苯硼硅氧烷的固化

取96份羟基聚苯硼硅氧烷、4份四甲氧基硅烷、 0.001份二正丁基双(乙酰丙酮基)锡,在常温下用机械搅拌器高速搅拌使交联剂和催化剂分散均匀,然后减压1 h,排除气泡,最后在常温下固化48 h。

1.5 表征与测试

热失重(TG)分析:采用热重分析仪进行测试,升温速率为20 ℃/min,氮气氛围;羟基含量的测定:采用容量法测定羟基含量[12];核磁共振(NMR)分析:采用超导核磁共振波谱仪进行测试,溶剂为CDCl3;红外光谱(FT-IR)分析:采用傅里叶变换红外光谱仪进行测试;相对分子质量及其分布测定:采用凝胶渗透色谱(GPC)进行测试,溶剂为四氢呋喃;折射率测定:采用阿贝折射仪进行测试。

2 结果与讨论

2.1 单体物质的量比分析

固定DMDC用量为0.36 mol,DMDC和PBA物质的量比分别设定为10∶0.9、10∶1.0、10∶1.1、10∶1.2,所得产物的热失重曲线如图1所示,热分解数据如表1所示。

温度/℃(a) TG曲线

温度/℃(b) DTG曲线图1 不同单体物质的量比制备的 羟基聚苯硼硅氧烷的热分析曲线

n(DMDC)∶n(PBA)T5/℃T10/℃T1)max/℃10∶0.9421.0465.8560.510∶1.0441.6483.5574.510∶1.1451.2489.7589.010∶1.2446.4481.3578.7

1)Tmax为最大分解速率时的温度。

从图1和表1可以看出,4个不同单体物质的量比制备的羟基聚苯硼硅氧烷的耐热性能变化幅度较小,在小于300 ℃时几乎不失重。当DMDC与PBA物质的量比低于10∶1.1时,所得羟基聚苯硼硅氧烷的T5、T10、Tmax均随着PBA用量的增加呈增大趋势。因为PBA中含有硼元素和刚性结构的苯环,通过与DMDC共聚,在主链中引入硼元素,其B—O键的键能(537.9 kJ·mol-1)高于Si—O键的键能(460.5 kJ·mol-1),同时在羟基聚苯硼硅氧烷的侧链上引入苯基,增加了其耐热性能;当n(DMDC)∶n(PBA)为10∶1.2时,产物的T5、T10、Tmax略有降低,主要是因为有少量的PBA之间发生了缩合反应形成三苯基环三硼氧烷[13],导致主链中接入的硼元素偏少。当DMDC与PBA物质的量比为10∶1.1时,所得羟基聚苯硼硅氧烷的耐热性能较好。

2.2 缩合反应温度

保持DMDC与PBA物质的量比为10∶1.1,分别在110 ℃、120 ℃、130 ℃、140 ℃条件下进行缩聚反应,所得产物的热失重曲线如图2所示,相应的T5、T10、Tmax如表2所示。

温度/℃(a) TG曲线

温度/℃(b) DTG曲线图2 不同缩合温度下羟基聚苯硼硅氧烷的热分析曲线

从图2和表2可以看出,不同反应温度下所制备的羟基聚苯硼硅氧烷的耐热性能变化较大。DMDC与PBA的缩合温度为120 ℃时,产物的T5、T10、Tmax达到最大值;从图2(b)可以看出,缩合温度为110 ℃时所得羟基聚苯硼硅氧烷的失重峰较宽,表明物质的相对分子质量分布较宽,说明在此条件下反应不完全;反应温度超过120 ℃时,所得羟基聚苯硼硅氧烷的耐热性能下降,原因是PBA在较高温度条件下发生了脱硼反应[14],从而使得羟基聚苯硼硅氧烷的主链中接入的硼和侧基的苯基含量下降,从而导致耐热性能下降。当DMDC与PBA的缩合温度为120 ℃时,所得羟基聚苯硼硅氧烷的耐热性能较好。

表2 不同缩合温度下羟基聚苯硼硅氧烷的热分解数据

2.3 羟基聚苯硼硅氧烷的表征

在DMDC与PBA物质的量比为10∶1.1、缩合反应温度为120 ℃时所制备的羟基聚苯硼硅氧烷折射率为1.405 1,羟基质量分数为0.260%。羟基聚苯硼硅氧烷的FT-IR谱图如图3所示。

波数/cm-1 图3 羟基聚苯硼硅氧烷的FT-IR谱图

从图3可以看出,3 700 cm-1处是—OH的吸收峰,1 410 cm-1处是B—O的吸收峰,2 960 cm-1、2 910 cm-1和1 260 cm-1处是CH3—Si—CH3的吸收峰,1 600 cm-1、1 490 cm-1和1 450 cm-1处是苯环的吸收峰,1 090 cm-1和1 020 cm-1处是Si—O—Si的吸收峰,863 cm-1和703 cm-1处是B—O—Si的吸收峰,证明硅醇与PBA发生了缩合反应。

羟基聚苯硼硅氧烷的核磁共振氢谱如图4所示。

δ 图4 羟基聚苯硼硅氧烷的核磁共振氢谱

从图4可以看出,化学位移(δ)在7.32、7.45和7.83处的3个吸收峰是苯环中氢的特殊吸收峰,证明苯硼酸接入到羟基聚苯硼硅氧烷中;δ在0.15处的吸收峰是聚苯硼硅氧烷中氢的吸收峰,δ在7.25处是氘代氯仿的溶剂吸收峰,δ在4.12处为B—OH中氢的吸收峰,证明制备的聚苯硼硅氧烷的端基为硼羟基。本文制备的羟基聚苯硼硅氧烷耐热性较好的另一个原因是因为硼元素的空轨道导致羟基不易与Si—O—Si作用,而羟基硅油的硅羟基在较高温度产生“回咬”反应[15-17],会导致其分子的降解,故聚苯硼硅氧烷耐热性能有所提升。

羟基聚苯硼硅氧烷的核磁共振硼谱与核磁共振硅谱如图5所示。

δ(a) 核磁共振硼谱图

δ(b) 核磁共振硅谱图图5 羟基聚苯硼硅氧烷的NMR谱图

在图5(a)中,δ在4.17处的吸收峰是羟基聚苯硅氧烷中硼的特征吸收峰,证明制备的聚苯硼硅氧烷中硼的存在;图5(b)中δ在-22处的吸收峰是聚苯硼硅氧烷中硅的特征吸收峰,证明制备的羟基聚苯硼硅氧烷中硅的存在;δ在-21.9处是基准物Si(CH3)4中硅的吸收峰。

羟基聚苯硼硅氧烷的GPC谱图如图6所示,按照最优条件制备的聚硼硅氧烷的数均相对分子质量(Mn)为11 920,重均相对分子质量(Mw)为15 998,其相对分子质量分布指数(Mw/Mn)为1.342,表明制备的羟基聚硼硅氧烷的相对分子质量分布较均一。

时间/min图6 羟基聚苯硼硅氧烷的GPC谱图

2.4 固化物分析

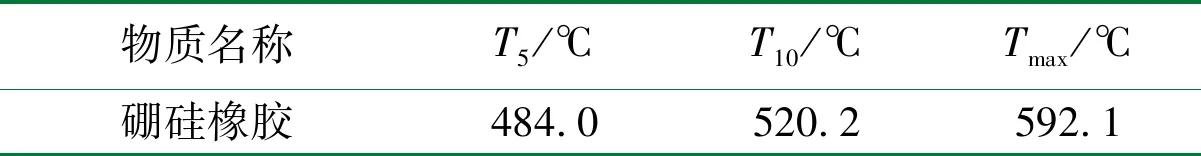

使用Si(CH3)4作为交联剂制备的硼硅橡胶的热失重曲线如图7所示,相应的T5、T10、Tmax如表3所示。

从图1、图7、表2和表3可以看出,硼硅橡胶相比羟基聚苯硼硅氧烷的耐热性能有较大的提升,硼硅橡胶的T5、T10、Tmax比羟基聚苯硼硅氧烷分别提高32.8 ℃、30.5 ℃、3.1 ℃。

温度/℃(a) TG曲线

温度/℃(b) DTG曲线图7 硼硅橡胶的热分析曲线

物质名称T5/℃T10/℃Tmax/℃硼硅橡胶484.0520.2592.1

3 结 论

NMR、FT-IR证明了所得产物为羟基聚苯硼硅氧烷;当DMDC与PBA物质的量的比为10∶1.1、反应缩合温度为120 ℃时,制备的羟基聚苯硼硅氧烷的耐热性能最好,T5为451.2 ℃,Tmax为589.0 ℃,折射率为1.405 1,羟基质量分数为0.260%,数均相对分子质量为11 920,相对分子质量分布指数为1.342,相对分子质量分布较均一,固化后能够提高聚苯硼硅氧烷的耐热性能,固化产物的T5为484.0 ℃,Tmax为592.1 ℃。