基于双参数断裂准则的剩余强度预测

贾琪

(成都飞机工业(集团)有限责任公司 技术中心,成都 610092)

0 引 言

薄壁结构(例如金属加筋壁板)为机身、机翼等航空结构中的典型构型。当薄壁结构中出现裂纹时,必须对该结构进行全面的剩余强度分析以保证飞机在服役期间的安全性。以应力强度因子为代表的线弹性断裂力学发展最为完善,国内外先后汇编了典型结构的应力强度因子手册[1-2]。若应力强度因子能够成功估算弹塑性结构的断裂强度,已有的应力强度因子手册将简化结构剩余强度的评估流程。通常,薄壁结构的板厚较小,其裂纹尖端的塑性尺寸区较大,基于线弹性断裂力学的评估方法不再适用[3]。

Jr J.C.Newman于20世纪70年代提出了双参数断裂准则[4-5]。该准则以Neuber公式[6]为基础,并根据Inglis弹性无限大宽板的裂纹尖端应力集中系数[1]获得。在推导过程中,Jr J.C.Newman直接运用应力强度因子代替了公式中应力值。这一假设使得双参数断裂准则只能成为一个经验公式。

近年来,Jr J.C.Newman及其团队[7-9]发现:双参数断裂准则可以非常精确地估算弹塑性结构的剩余强度。他们先后应用试验数据、弹塑性有限元分析验证了这一结果。即双参数断裂准则可以看作是应力强度因子在弹塑性断裂力学中的推广。

2017年,K.S.Ravi Chandran[10]给出了有限宽板应力强度因子边界修正系数的物理意义,发现边界修正系数决定含裂纹试样的净截面应力。这一发现与Jr J.C.Newman的双参数断裂准则不谋而合,因为双参数断裂准则的本质就是建立试样失效时的应力强度因子与试样净截面应力之间的联系。

由于Jr J.C.Newman的推导含有一些假设,本文首先对双参数断裂准则进行重新推导,并严格导出该准则的公式;然后,对准则进行简化,并应用M(T)及C(T)试样对简化的双参数断裂准则进行验证;最后,应用该准则估算三孔拉伸试样的剩余强度,验证双参数准则预测复杂结构剩余强度的能力。

1 双参数断裂准则推导

根据文献[6],裂纹前沿的弹性理论应力集中系数KT为

(1)

(2)

式中:Kσ和Kε分别为弹塑性真实应力集中系数和弹塑性真实应变集中系数;σ和ε分别为裂纹尖端应力与应变;σn和εn分别为净截面应力与应变。当净截面应力小于屈服强度时,σn=Eεn(E为杨氏模量)。

对于无限大宽板

(3)

式中:a为裂纹长度(中心裂纹长度为2a);ρ为裂纹尖端曲率半径。

将式(2)和式(3)代入式(1),得

(4)

对于无限大宽板而言,中心裂纹对净截面应力没有影响,即σn=σapp(σapp为远端施加载荷)。

因此,式(4)可以整理为

(5)

无限大宽板应力强度因子为

(6)

(7)

式(7)可以用作断裂准则。

对于给定的材料、约束条件、加载条件,可以假设裂纹尖端失效时:①裂纹尖端的局部应力等于失效强度σf;②裂纹尖端的局部应变等于失效应变εf;③裂纹尖端失效时的曲率半径为材料常数ρf[1]。

因此,当试样或者结构发生失效时,

(8)

式中:Kc为试样失效时的应力强度因子。

式(8)可以整理为

(9)

式中:σys为材料的屈服强度。

令

(10)

由上述假设及式(10)可知,Kf与m仅与材料参数、裂纹应力约束水平、加载条件有关,因此可以看作材料的断裂韧性参数。则双参数断裂准则的公式为式(11),要求σn≤σys。

(11)

为了将上述准则推广至有限宽板,必须首先分析裂纹尖端应力强度因子的基本意义。对于有限宽板,其应力强度因子Kfin可表述为

(12)

K.S.Ravi Chandran[10]最近给出了有限宽板边界修正系数的物理意义。他发现边界修正系数与含裂纹试样的净截面应力相关,即当应力强度因子的大小保持不变时,边界修正系数的存在使得有限宽板的净截面应力等于无限宽板的净截面应力。根据上述论断,式(7)可以直接转化为

(13)

根据式(13),双参数断裂准则可以直接运用于有限宽度结构。考虑到裂纹尖端应变硬化的存在,式(11)可以修正为

(14)

式中:σu为材料的拉伸强度。

上述推导过程适用于拉伸载荷作用下的试样。而对于弯曲载荷及复合载荷作用下的试样,Jr J.C.Newman[5]给出了如下修正:

(15)

式中:Su为塑性铰应力。当试样处于拉伸载荷作用下时,Su=σu;当试样处于纯弯曲载荷作用下时,Su=1.5σu;当试样处于复合载荷作用下时(主要针对C(T)试样),Su=1.63σu。

2 简单试样算例

为了应用双参数断裂准则,必须首先得到Kf与m,然后运用这两个参数估算相同厚度下结构的剩余强度。为了得到这两个参数,可以对一组试样进行试验,并画出Kc-σn/Su曲线。Kc-σn/Su曲线是一条直线,根据该曲线的斜率及截距可以得到Kf与m。

本节主要关心两个问题:

(1) 在相同厚度(或约束)及材料下,由一组试样得到的Kf与m值是否可应用到不同载荷条件下的试样?

(2) 双参数断裂准则需要被估结构剩余强度值及对应的临界裂纹尺寸。因此是否可以将公式中的真实裂纹长度替换为结构的初始裂纹长度?

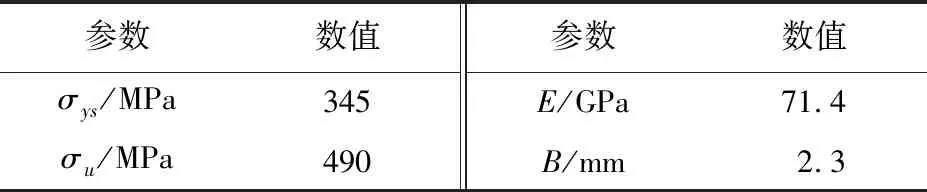

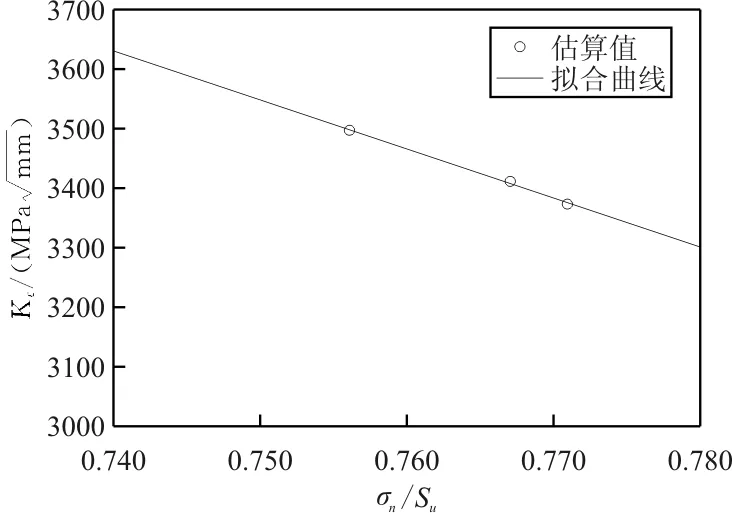

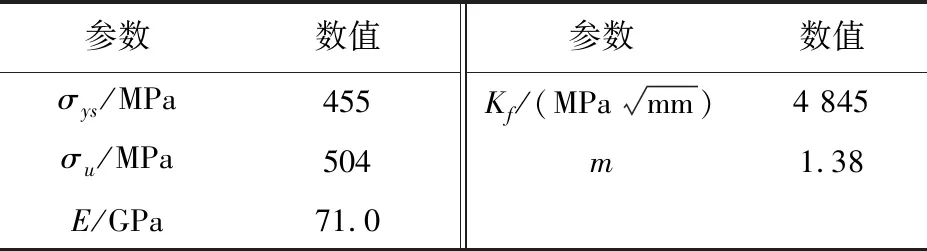

本文选取一组M(T)与C(T)试样[11]。试样的厚度B为2.3 mm且材料为L-T方向的2024-T3铝合金。该材料的性能如表1所示。

表1 铝合金2024-T3的材料性能

试样的几何构型如表2所示。宽度W指试样全宽。初始裂纹比对于M(T)试样为2a0/W、对于C(T)试样为a0/W。Fc及Δac分别为试样的最大载荷及所对应的裂纹扩展量。为了使结果一致,Fc的单位为千牛(kN),对于M(T)试样Fc=σc·WB。

表2 M(T)及C(T)几何构型

2.1 问题(1)

首先应用宽度为304.8 mm的M(T)试样的试验数据估算Kc-σn/Su曲线并得到Kf与m。其次应用上述得到的Kf、m估算宽度为152.4 mmC(T)试样的剩余强度。

M(T)与C(T)的应力强度因子均源于ASTM E561[12],其中M(T)试样的应力强度因子为

(16)

C(T)试样的应力强度因子为

(17)

式中:f(x)=0.886+4.64x-13.32x2+14.72×x3-5.6x4。

M(T)试样的净截面应力为[5]

(18)

C(T)试样的净截面应力为[5]

(19)

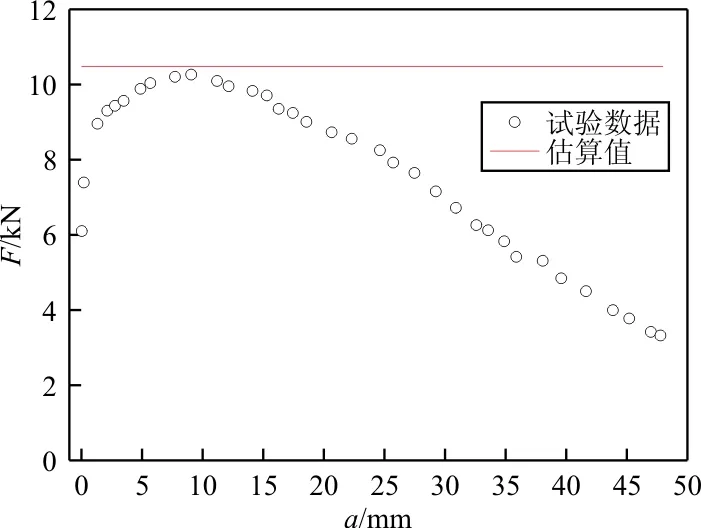

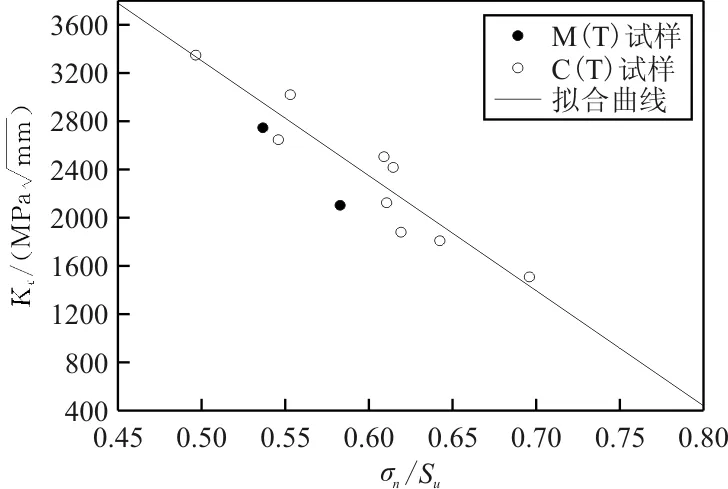

根据式(15)~式(16)及式(18),基于宽度为304.8 mmM(T)试验数据的Kc-σn/Su曲线如图1所示。

图1 基于临界裂纹长度的Kc-σn/Su曲线

图2 宽152.4 mm C (T)试样的估算结果

2.2 问题(2)

为了使双参数断裂准则方便应用,本文假设:Kc和σn中的裂纹长度取为试样的初始裂纹长度a0。以M(T)试样为例,当试样发生失效时,

(20)

(21)

在上述假设下,Kc-σn/Su曲线会发生改变,那么此时的Kc-σn/Su曲线能否用于估算结构的剩余强度?

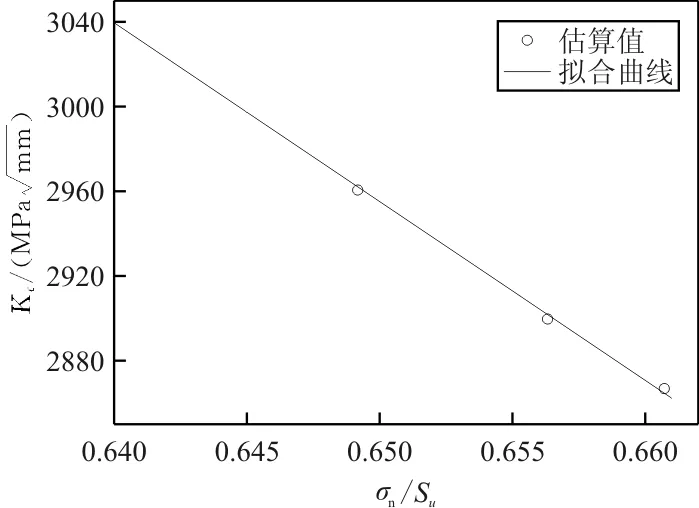

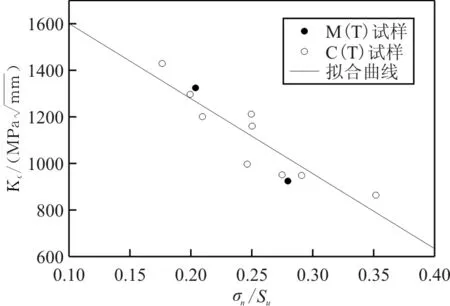

同理,应用304.8 mmM(T)的试验数据得到Kc-σn/Su曲线,并应用Kf与m的值估算其余M(T)及C(T)试样的剩余强度。基于初始裂纹长度Kc-σn/Su的曲线如图3所示。

图3 基于初始裂纹长度的Kc-σn/Su曲线

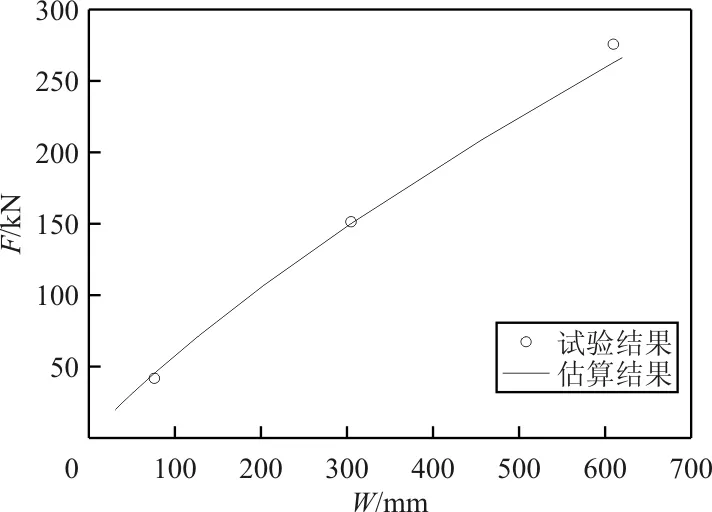

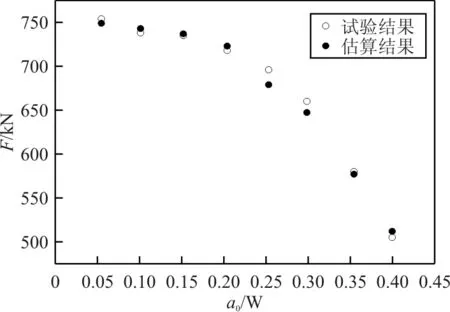

图4 M(T)试样估算结果

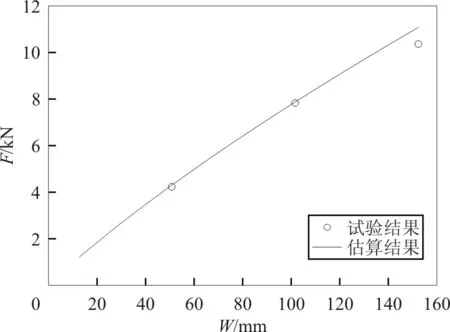

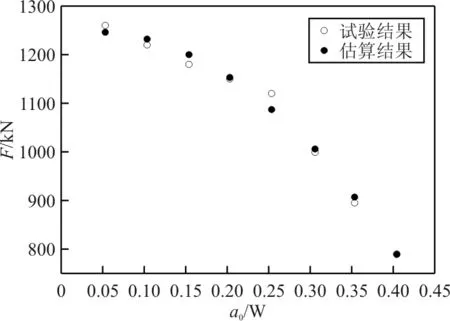

图5 C(T)试样估算结果

从图4~图5可以看出:宽度为609.6 mm M(T)试样的估算误差为5.2%,宽度为152.4 mm C(T)试样的估算误差为6.9%,其中5.2%和6.9%为相对误差。相较于原准则,简化准则的误差较大,但均在工程接受范围之内。结果表明:在运用双参数断裂准则估算结构的剩余强度时,可以应用初始裂纹长度代替断裂时的裂纹长度。这大大简化了双参数断裂准则的应用,因为被估结构的临界裂纹长度通常未知,而结构的初始裂纹长度总是已知的。

为了进一步验证以上结果,本文选取厚度为7.6 mm的M(T)、C(T)试样[13],试样材料均为L-T方向的2324-T39。其中M(T)试样的宽度分别102 mm、305 mm,C(T)试样的宽度分别为102 mm、152 mm;M(T)试样的初始裂纹长度比均为1/3,C(T)试样的初始裂纹长度比均为0.4。材料的基本属性如表3所示,试样的试验数据及估算结果如表4所示,其中Kf、m是根据M(T)试样的试验数据计算得到的,计算过程运用了基于初始裂纹长度的Kc-σn/Su曲线。

表3 铝合金2324-T39的材料性能

表4 试验数据及估算结果

由于Kf、m是根据M(T)试样的试验数据计算得到的,表4没有给出M(T)试样的估算结果。从表4可以看出:大宽度试样的估算误差要大于小宽度试样的估算误差。其原因为大宽度试样的裂纹稳态扩展量要大于小宽度试样的裂纹扩展量,运用初始裂纹长度会导致更大的误差,但估算误差均在工程接受范围内。

3 复杂试样算例

为了验证简化双参数断裂准则估算复杂结构剩余强度的能力,本节运用简化双参数断裂准则估算三孔拉伸试样(如图6所示)的剩余强度。

图6 三孔拉伸试样

该试样具有类似于加筋壁板的应力强度因子,Jr J.C.Newman[14]及P.W.Tan等[15]得到了该试样的应力强度因子公式。

(22)

式中:g(x)=1.879-2.89x-25.56x2+96.55×x3-76.56x4。

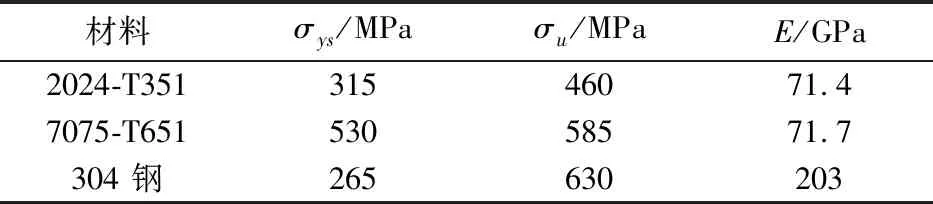

本文选取三组厚度为12.7 mm三孔拉伸试样[14],它们的材料分别为2024-T351、7075-T651及304钢。三种材料的基本属性如表5所示。

表5 三孔拉伸试样材料性能

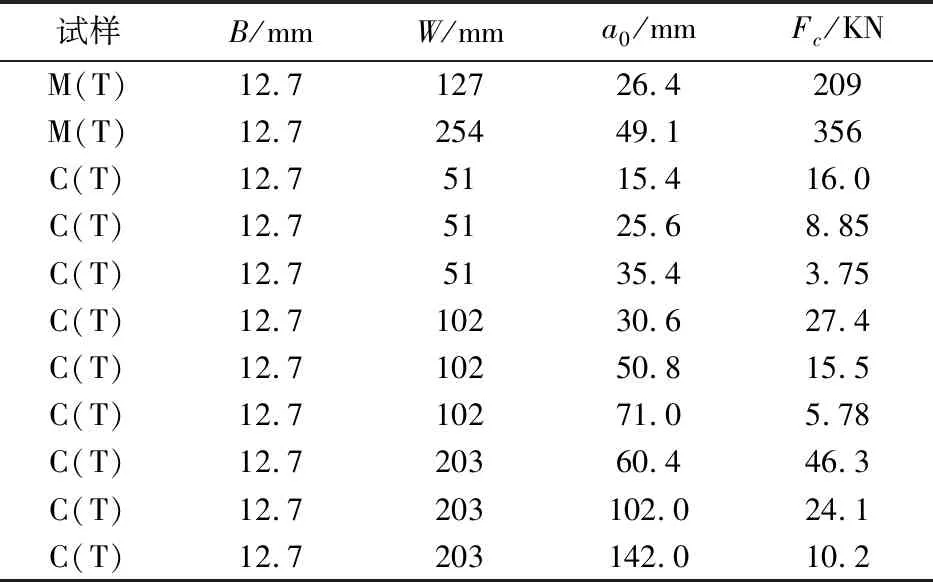

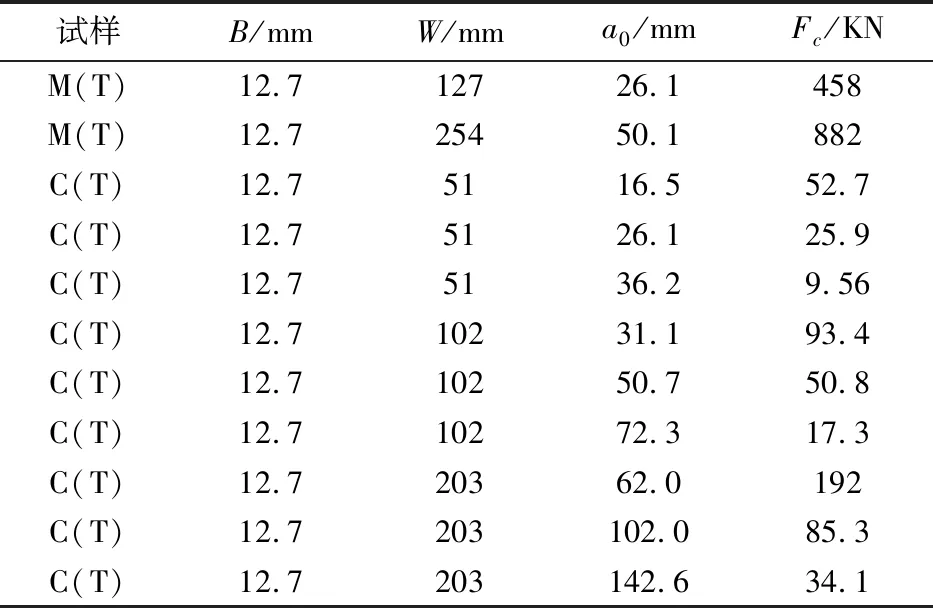

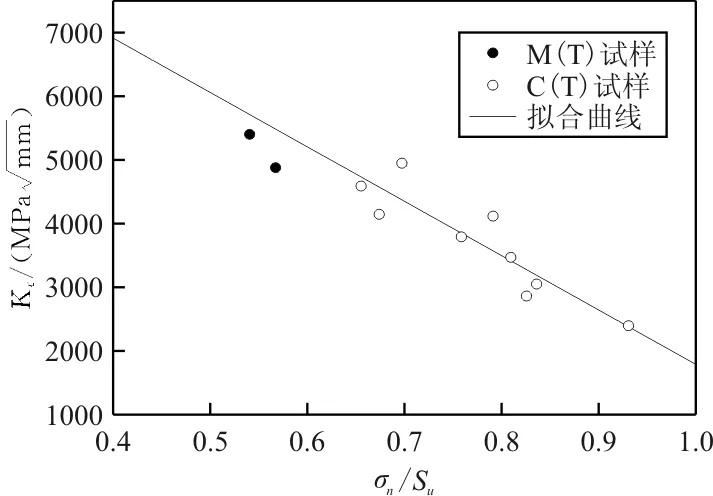

Jr.J.C.Newman也对相应的M(T)及C(T)进行了拉伸试验。根据这些试验数据可得到材料的Kc-σn/Su曲线。M(T)及C(T)的试验数据如表6~表8所示。相应的Kc-σn/Su曲线如图7~图9所示。

表6 2024-T351试验数据

表7 7075-T651试验数据

表8 304不锈钢试验数据

图7 12.7 mm 2024-T351 Kc-σn/Su曲线

图8 12.7 mm 7075-T651 Kc-σn/Su曲线

图9 12.7 mm 304不锈钢Kc-σn/Su曲线

估算结果与试验结果的对比如图10~图12所示,其中B=12.7 mm。

图10 2024-T351试样的预测结果

图11 7075-T651试样的预测结果

图12 304不锈钢试样的预测结果

从图10~图12可以看出:2024-T351、7075-T651、304钢的估算误差均在5%以内。由于三孔拉伸试样的应力强度因子类似于加筋壁板的应力强度因子,简化的双参数断裂准则也适用于加筋壁板结构。双参数断裂准则是一种半经验半解析的方法,该方法不需要对结构进行有限元分析。

4 结 论

(1) 本文运用初始裂纹长度代替结构断裂时的裂纹尺寸对双参数断裂准则进行了简化,并分别运用原断裂准则及简化准则估算了M(T)及C(T)试样的剩余强度。原准则的估算误差在2%,简化准则的误差在6.9%。尽管简化准则的误差大于原准则,该误差仍然在工程接受的范围内。

(2) 应用简化的双参数准则估算了三孔拉伸试样的剩余强度。估算结果的误差在5%以内,这一结果说明双参数断裂准则可以用于加筋壁板剩余强度的预测。