直升机旋翼除冰系统加热垫试验研究

谌广昌,纪双英,赵文明,益小苏,

(1.南京航空航天大学 航空宇航学院,南京 210016) (2.中航复合材料有限责任公司 蜂窝及芯材事业部,北京 101300) (3.北京航空材料研究院 先进复合材料国防科技重点实验室,北京 100095)

0 引 言

直升机旋翼桨叶结冰会导致飞机气动外形变坏、升力减小、振动水平增加、迫降能力降低等一系列不利影响[1-2]。国外对飞机防除冰技术和结冰原理的研究始于20世纪20年代,但直到20世纪70年代才获得了实质性的突破,而且掌握核心技术的只有美国、俄罗斯、法国等少数国家[3]。国内,出于新型号的研发需要,近年来也开始对旋翼系统防除冰技术进行系统研究,主要研究方向为传统的电热防除冰,即通过控制系统对预埋在桨叶内部的加热元件进行连续或间歇性加热来阻止叶片结冰。加热元件是电热防除冰系统的重要组成部分,其结构形式是多样的。例如,黑鹰直升机的加热元件是由电阻丝编织成的加热垫;B787[4]/V-22/F-35采用的是由英国GKN宇航公司制造的将液态金属喷涂到玻璃纤维织物上形成的导电层[5];而Goodrich公司采用刻蚀法制备的金属加热片、加热网,已经用于Augsta AW 139,AW 149,Bell-Boeing V-22, NH90,黑鹰,CH/MH-53,S-76,S-92等。随着电加热元件对抗疲劳性和轻质化性能要求的不断提高,电加热这项传统技术依旧长盛不衰,但进一步的研究仍集中于最优化加热面积分布、加热元件的抗疲劳、轻质化、柔韧化以及传热分析[6-9]等方面。

网状结构的加热元件具有随形能力好、与绝缘层的黏接界面好、加热面均匀、铺层工艺易于控制等诸多优点。最重要的是,对于这种多网点结构即使局部产生破坏点也不会影响加热垫整体的加热效果。

本文通过编织加热网,结合现有的复合材料成型工艺,制备出满足设计要求、性能可靠的电加热试验件,并对其电性能、力学性能及实验室除冰效果进行测试,以期为国产直升机防除冰的设计提供一种新的思路。

1 试验材料及设备

1.1 原材料

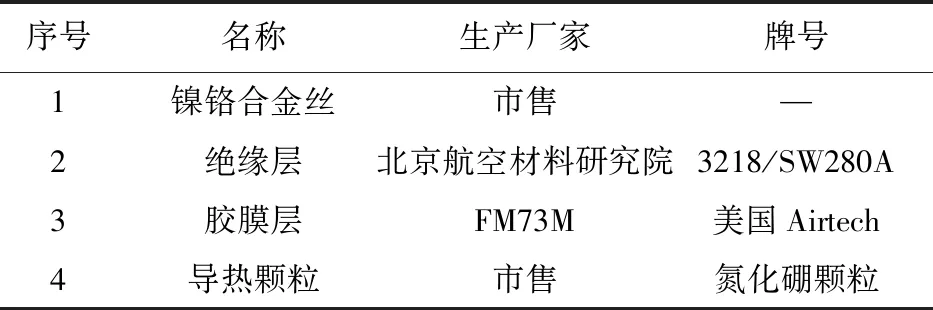

镍铬合金丝具有良好的抗氧化性,而且在低温环境下受拉伸和压缩应变时应变灵敏度系数相差较少,故本文采用它来制备加热元件。制备好的加热元件要转移到胶膜层上以防止变形。绝缘层采用玻璃纤维预浸料制成,氮化硼颗粒作为导热颗粒添加在预浸料层间用于提高导热效率。试验原材料如表1所示。

表1 原材料

1.2 主要设备

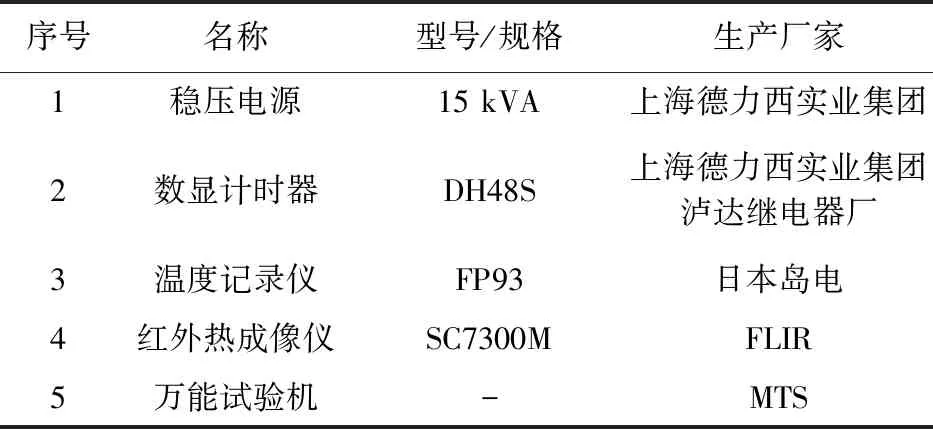

红外热成像仪用于测试加热垫的电性能,稳压电源和数显计时器用于测试加热垫的实验室除冰效果,万能试验机用于测试力学性能。主要设备信息如表2所示。

表2 主要设备

2 试验过程

2.1 加热垫的分区方案设计

直升机主旋翼桨叶防除冰系统为周期电热除冰系统,即采用分区加热方式[10]。分区加热的加热元件布置形式有两种,即弦向布置[11]和展向布置[12-13]。两种分区布置形式均有应用,其中展向分区的优点是节省需用功率但制造工艺相对复杂,而弦向分区的功率明显比展向分区的功率高,但加热元件分布和控制简单[14]。本文要求加热元件两端的电压U=200 V,电流I≥44 A,根据欧姆定律可知,电阻R≤4.5 Ω。而电阻的计算公式为

(1)

式中:ρ为物质的电阻率,单位为Ω·m;L为长度,单位为m;S为截面积,单位为m2。

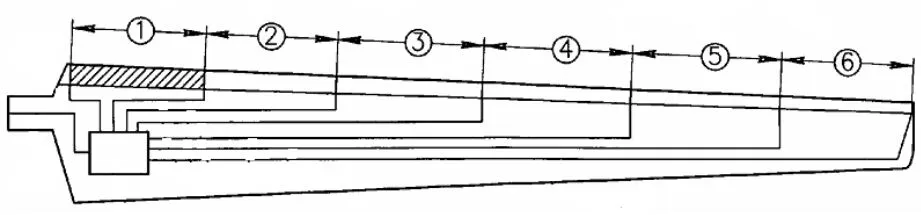

若该桨叶的分区方案采用弦向分区,则电阻丝的长度将大于等于叶片长度的2倍(6.8 m×2),而截面积S=H(厚度)×D(宽度)≤H×(88+128) mm/12(设共分6个加热区域,以上数据为桨叶物理尺寸),假设材料选用镍铬合金,其电阻率为(1.09±0.03) μΩ·m,代入公式(1)计算,若使R≤4.5 Ω,则H≥0.18 mm。如此厚的加热元件无论是随形性还是粘贴性均会存在问题。另外,目前工业上使用的电加热元件多采用刻蚀方法,受限于设备尺寸,制作长度6 800 mm这种超长尺寸的加热片几乎不可能。目前常用的方法是采用焊接技术将多片加热片进行二次焊接,但二次焊接的接缝处由于厚度变厚,局部电流变大,容易因为过热而出现问题,可靠性无法保证。综上所述,采用弦向布置方案无论在结构设计还是在成型工艺上都存在不足,故本文采用展向布置方案,如图1所示。

图1 展向分区加热方案示意图

2.2 加热垫制备

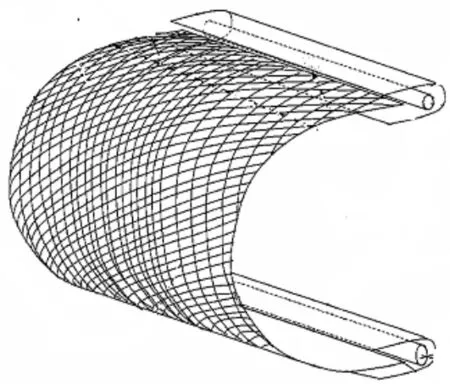

加热垫包括加热元件和绝缘层两部分。加热元件是电热防除冰系统的主要组成部分,既要有精确的功率密度,又要具有一定的强度、耐疲劳特性等机械性能,还应能够良好地嵌入在复合材料机翼内。本文采用的加热元件为网状结构,如图2所示。

图2 网状加热元件示意图

该金属网采用手工编织而成。编织方向为±45°。编织尺寸为216 mm×1 133 mm,该尺寸为桨叶的1个加热分区的尺寸。网状加热元件的总体及局部细节图分别如图3~图4所示。所采用的金属丝为连续的镍铬合金细丝,通过电热设计,确定细丝直径为0.1 mm,网格边长在5~6 mm之间,功率密度为3 W/cm2。所有的金属丝端头均留在两个短边,最后将所有的端头与两端的铜片进行焊接。为了操作简便,金属丝交叉处并未采用类似平纹织法的相互挑压方式,而是采用简单的搭接方式,这使得整个金属网在沿长度方向受力时很容易变形。为了确保金属网在后续的操作过程中具有较好的工艺性,编织完成后的金属网要及时转移到FM73M胶膜上,以防止金属网变形。即便如此,在金属网的局部区域,尤其是边缘区域仍然存在网格变形的情况(如图4所示)。

图3 制备的金属丝网

图4 网状加热元件局部细节图

绝缘层采用中温固化的SW280/3218玻璃纤维布预浸料,铺层为[0/45/-45/0/胶膜/加热网/0/-45/45/0]。为了提高绝缘导热层的导热效率,尝试在绝缘层中添加一定比例的氮化硼导热颗粒,以达到快速传递热量、快速升温/降温的目的。

3 加热垫相关性能测试与分析

3.1 电热性能

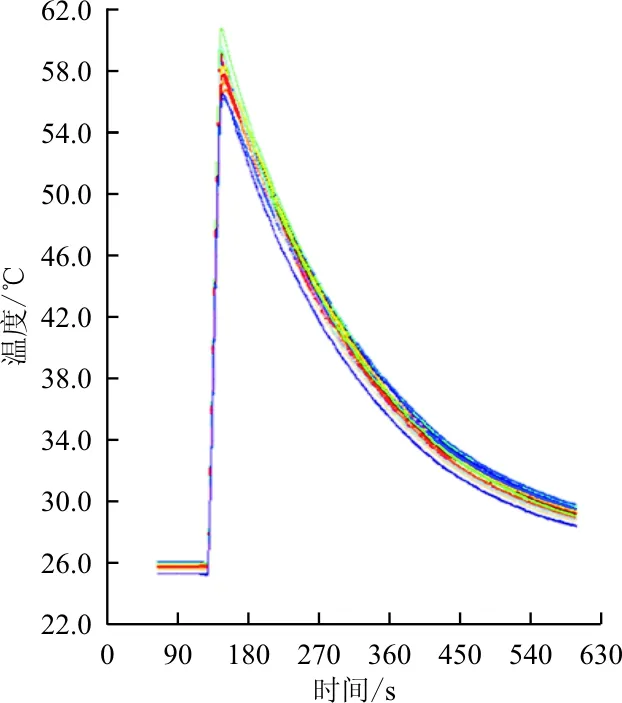

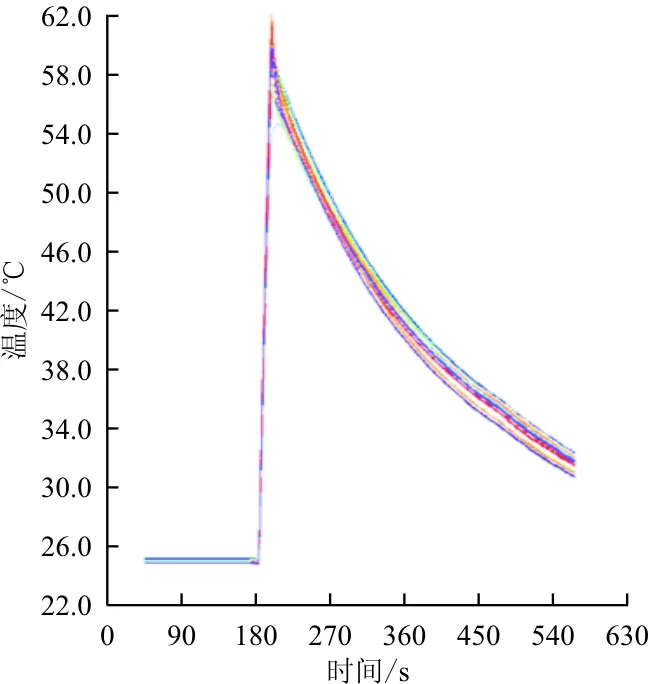

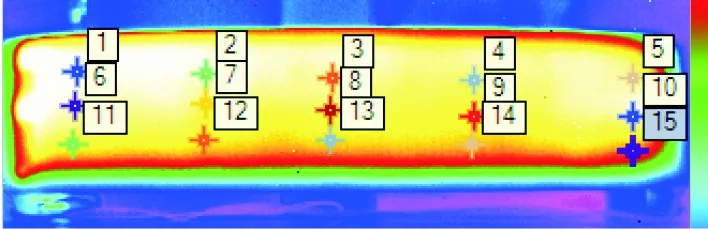

采用红外热成像仪对制备的加热垫进行电性能测试,输入电压115 V,加热时间14 s。电加热垫的温度-时间变化曲线如图5所示,可以看出:加热垫表面温度由24达到60 ℃以上,升温速率达到了2.5 ℃/s,面内(260 cm×120 cm)温度差异小于2 ℃;A、B面的区别为A面未进行导热功能处理,B面进行了导热功能处理,即添加了氮化硼导热颗粒,A面和B面的最高温度点分别为60.79和62.36 ℃,相差1.57 ℃;另外,加热垫升温迅速,而降温过程缓慢,这一特点有利于冰层的消融。

(a) 电加热垫A面

(b) 电加热垫B面

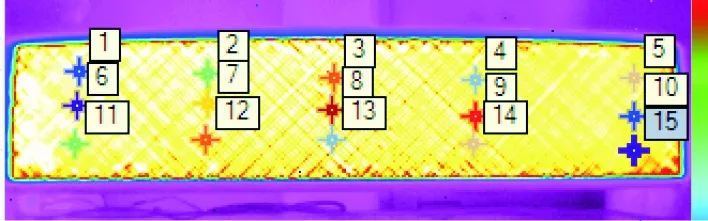

加热垫在加热过程中的红外成像图如图6所示,可以看出:网状电阻丝先热起来,随后加热整个绝缘面,达到温度的均匀化,其中根据实时的温度测试得到各点的温度差别小于2 ℃。

(a) 电加热垫A面

(b) 电加热垫B面

3.2 力学性能

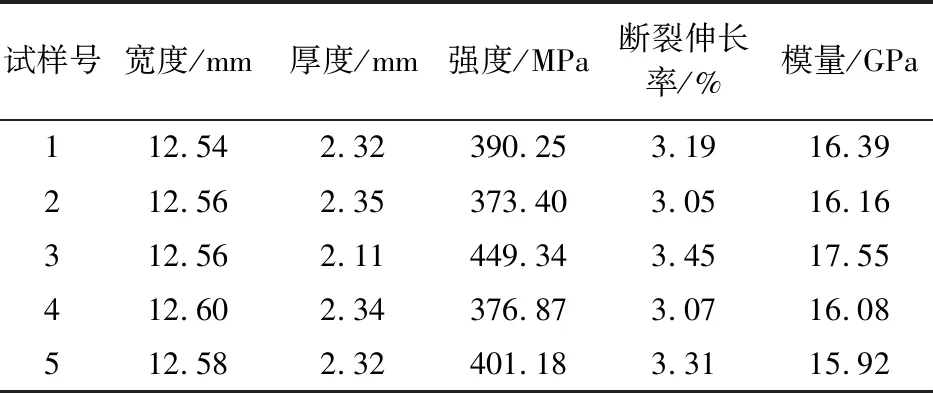

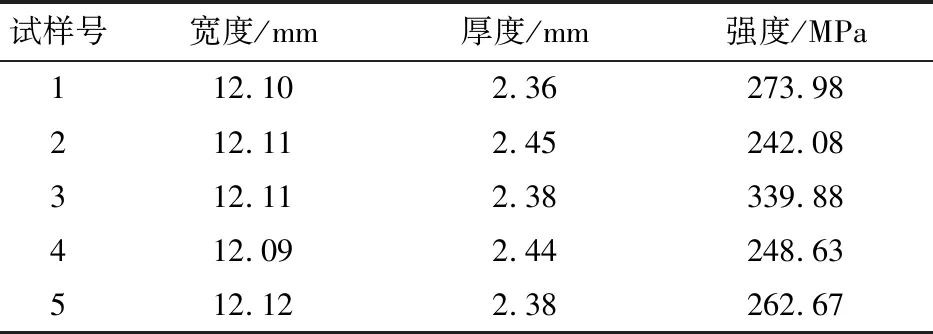

为了考察加热垫中电热丝的加入对复合材料性能的影响程度,对加热垫的基本力学性能进行测试,结果如表3~表4所示,可以看出:加热垫的拉伸模量比正常值略微偏低,这是由于制作过程中为了保证工艺实施方便在中间加了一层胶膜的缘故,后续若加热网编织技术成熟,可以去掉该层胶膜;压缩强度与正常值相当,表明加热组件的加入并没有降低复合材料的压缩性能。

表3 加热垫拉伸性能

表4 加热垫压缩性能

3.3 除冰效果测试

为了考核加热垫的除冰效果,首先在加热垫的表面进行人工结冰,结冰效果如图7所示。

结冰后的加热垫迅速与电路连接,进行试验。受条件限制,结冰试验在冰箱中进行,加热过程中加热垫仍放置在冰箱内,但为了便于观察,冰箱门出于打开状态。试验设定输入电压为200 V,加热时间为6 s,接通电源对加热垫进行加热,并观察加热垫表面状态。

试验中发现,在加热垫刚停止加热时,加热垫上已经有薄冰层开始融化,并有水滴形成。而在冰层较厚的区域,虽然冰层并未消融,但是冰层与加热垫之间已经形成一层水膜,如图8所示。

图8 加热垫除冰效果

在直升机旋翼工作时,如果冰层与叶片表面形成一层薄薄的水膜,那么在叶片旋转的过程中,冰块就会被甩出,从而达到除冰效果。故通过试验可以看出,该加热垫基本可以达到除冰效果。

4 结 论

(1) 采用直径为0.1 mm的细镍铬金属丝,编织成孔眼大小为6 mm的金属网作为加热元件,其功率密度可达3 W/cm2,而且具有随形性好、加热面均匀、易于铺放等特点,即使局部产生破坏点,这种多网点结构也不会影响加热垫整体的加热效果。

(2) 本文所研制的加热垫在试验室除冰效果试验中除冰效果良好。在电压200 V,加热时间6 s时,在冰层和加热垫之间能明显形成一层水膜,可以使冰层和电热垫本体分离。

(3) 输入电压为115 V,加热14 s时,加热垫表面温度由24达到60 ℃,温升为34 ℃,面内(260 cm×120 cm)温度差异小于2 ℃。经过导热功能处理和未进行导热功能处理的加热面的最高温度点分别为62.36和60.79 ℃,相差1.57 ℃。