ZL205A合金舱体低压工艺设计及数值仿真应用

孙 浩,崔恩强,张 娜,刘颖卓,陈俊杰,朱 辉,卜华锋,王财华

(上海航天精密机械研究所,上海 201600)

0 引言

近年来,铝合金由于其密度小、比强度高、比刚度高、阻尼性能好等优点,在航空航天、汽车、医疗设备等领域得到了广泛应用[1-2]。ZL205A合金属于Al-Cu系铸造铝合金,其力学性能与Al-Si系合金相比提高较多,塑性及冲击韧性好,焊接性能和切削加工性能良好。因此,ZL205A合金被广泛应用于航空航天结构件和功能件[3-4]。但ZL205A合金中含有4.6%~5.3%的Cu元素,结晶温度区间宽,缩松倾向严重;从液态到固态的收缩率大,铸件容易产生缩松、裂纹等铸造缺陷。

随着铸造工艺技术的发展,仿真技术在铸造领域的应用不断加强。孙锦玉等[5]对复杂泵体的流场、温度场、缩孔缩松分布情况进行模拟,分析比较了底注式与顶注式浇注系统的区别。马升等[6]采用Magma对采煤机摇臂铸件铸造缺陷的分布进行预测并优化其工艺,提高了铸件的出品率,降低了生产成本。针对航天舱体铸件,传统的铸造工艺基于经验试制法,研制周期长,合格率高。本文采用ProCast数值仿真软件(后简称ProCast)对铸造工艺进行仿真计算,预测铸造缺陷的形成位置,并对铸造工艺采取优化措施,达到降低研制成本、缩短研制周期的目的。

1 舱体结构特点

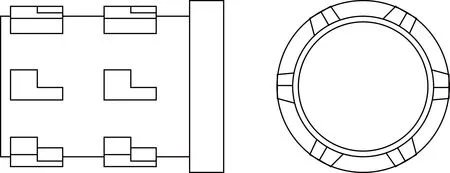

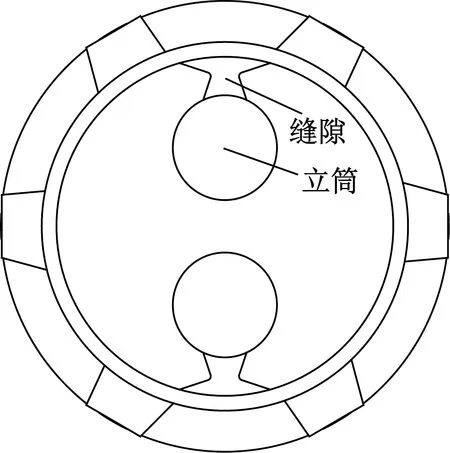

舱体为回转体结构,如图1所示。该铸件高度340 mm,内径200 mm,端框壁厚20 mm,其余位置壁厚8 mm;外圆上均匀分布12个凸台,凸台厚度25 mm。

图1 舱体结构图Fig.1 Structure of shell casting

2 工艺设计

该舱体铸件为回转结构件,壁厚尺寸较小,所用ZL205A合金铸造性能较差,导致铸件极易形成浇不足、冷隔、缩孔等缺陷。外圆上分布有12个凸台,造成铸件壁厚差异大,也给浇注系统的设计带来困难。

在充分分析材料及结构的基础上,决定采用树脂砂制作泥芯,黏土砂制作铸型,以及低压底注式铸造工艺方案。

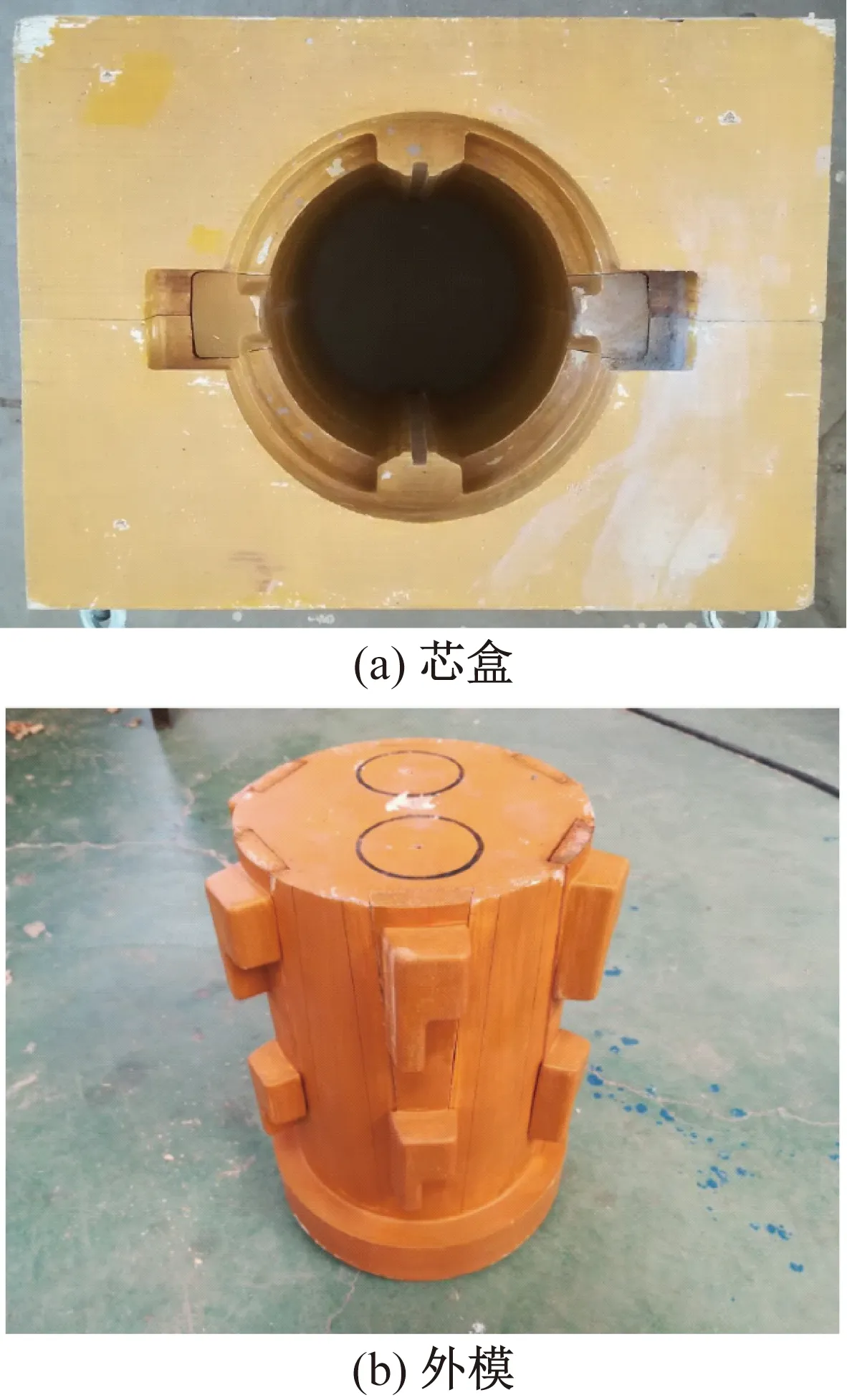

2.1 模具设计

图2 舱体模具Fig.2 Mould of shell casting

舱体模具设计如图2所示。模具采用木质,12个凸台设计成活块,便于造型时取模。

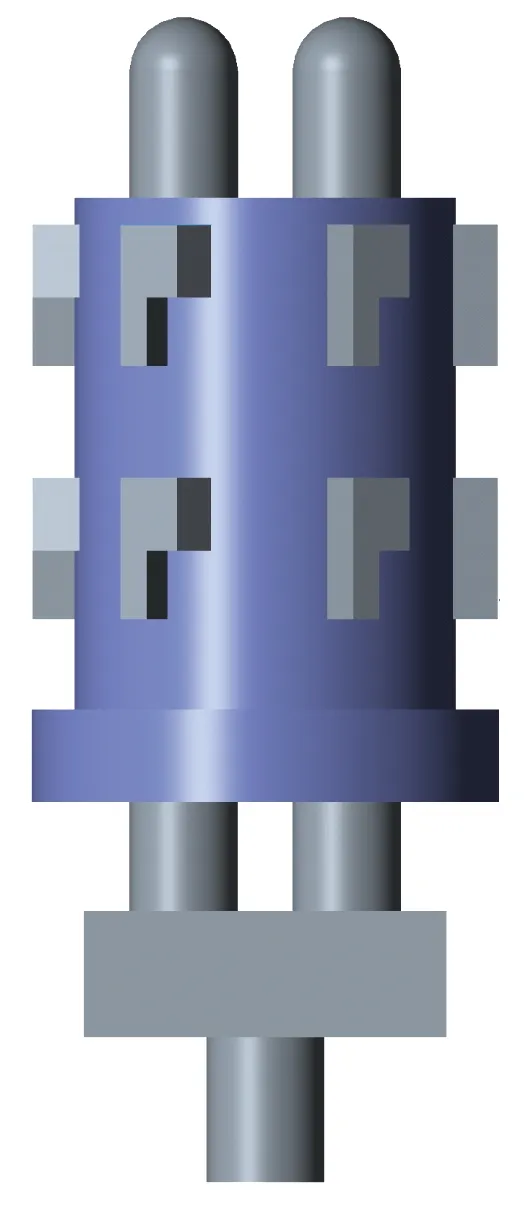

2.2 浇注系统设计

浇注系统设计如图3所示。采用两处立筒缝隙浇道,为了更好地控制和分配合金液的流量,缝隙内浇口设计如图4所示。立筒缝隙浇注系统在浇注过程中首先将合金液充填至浇注系统,当缝隙浇道的液面高于铸件型腔底部时,合金液开始向铸型型腔流入,在合金液的充型过程中一直保持这种状态,直到充型全部完成。这样就能保证缝隙浇道的合金液温度高于铸型型腔内合金液的温度,以及缝隙浇道下部合金液的温度高于上部合金液的温度,确保凝固过程中补缩通道的畅通。如此,既有利于补缩,又可保持充足的补缩压力,使铸件按照顺序凝固的方式凝固,降低了缩松产生的倾向,提高了铸件的组织致密度,从而保证铸件的内部质量。

图3 浇注系统Fig.3 Gating system

图4 立筒缝隙浇道Fig.4 Vertical slot runner

2.3 冷铁设计

设计时候充分考虑舱体的结构,在端框等厚大部位及凸台处放置成形冷铁,增加厚大部位及凸台处的冷却速度,保证厚大部位先凝固,使铸件按照顺序凝固的方式进行凝固,从而避免缩孔、缩松等缺陷的产生,降低组织疏松程度,提高铸件的内部质量。

2.4 低压浇注工艺参数设计

低压铸造介于“重力铸造”和“压力铸造”之间,是利用较低气体压力将金属液压入铸型,并在一定压力下结晶凝固,从而获得铸件的一种铸造方法[7-9]。

低压铸造采用底注充型,通过设计合理的浇注系统和选择合适的浇注工艺参数,使合金液由下向上平稳充入型腔。合金液呈层流充型,铸件在压力下结晶凝固,有利于得到组织致密的铸件。低压铸造提供了平稳充型和压力补缩条件。

舱体铸件铸型采用黏土砂,砂型强度差;泥芯采用树脂砂,砂型强度高,在较短的保压时间能提供较高的增压,有利于在压力下进一步加强铸件的补缩能力。

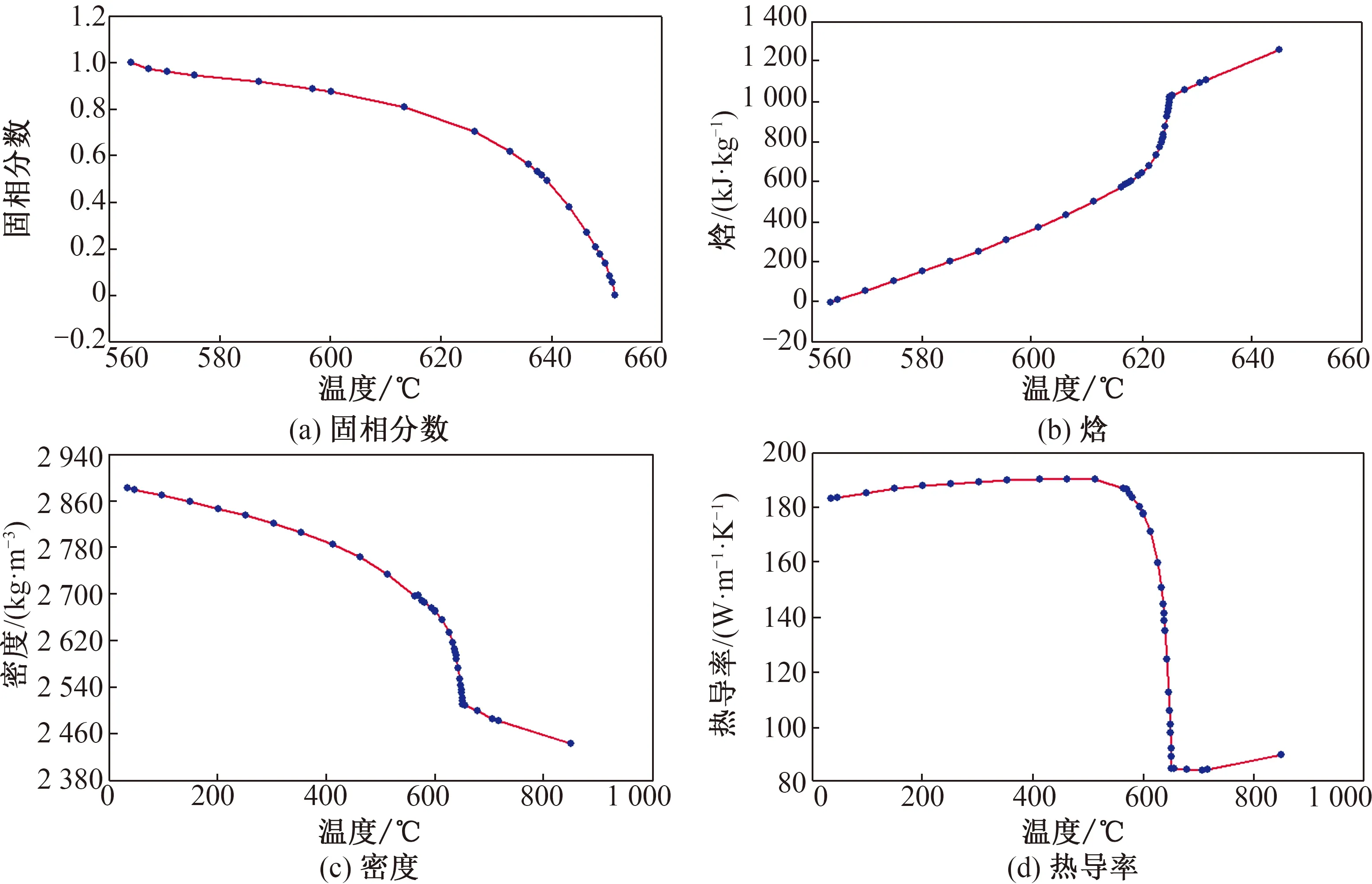

在结晶保压阶段,铸件开始大面积凝固。在保证铸型或砂箱强度足够高,以及压铁质量充足的情况下,提供较大的结晶增压值,以提高铸件凝固时的最后补缩能力,改善铸件的冶金质量。低压浇注工艺参数设计见表1。

3 数值仿真

3.1 仿真模型建立与材料参数设定

采用UG进行三维建模,并以igs格式导入到ProCast的Visual-Mesh模块进行网格划分,最终划分出102 056个节点,1 622 971个单元格。

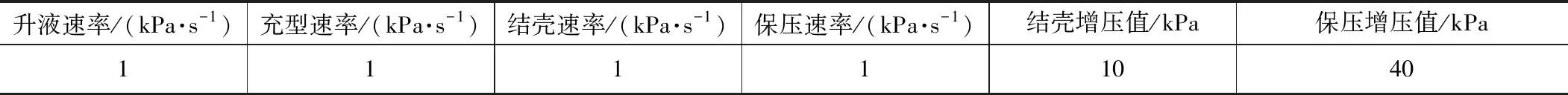

ProCast可根据给定材料的化学成分计算出该材料的物理性能参数。舱体铸件材料为ZL205A合金,其化学成分见表2,物理性能参数如图5所示。

表1 低压浇注工艺参数

表2 ZL205A合金化学成分

图5 ZL205 A合金物理性能参数Fig.5 Physical property parameters of ZL205 A alloy

3.2 铸造参数设定

浇注温度为720 ℃,铸型与冷铁初始温度为50 ℃,浇注压力随时间变化见表3。铸件与砂型间的传热系数取500 W·m-2·K-1,铸件与冷铁之间的传热系数取1 500 W·m-2·K-1,冷铁与铸型之间的传热系数取1 000 W·m-2·K-1,铸型表面空冷[10-12]。

表3 仿真计算浇注压力-时间

3.3 仿真结果与分析

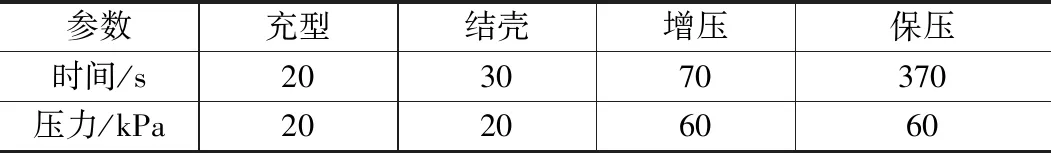

在铸造工艺设计与铸造参数设定的基础上,对舱体铸件进行仿真计算,仿真结果如图6所示。从图6(a)可看出,合金液在压力的作用下平稳充填型腔,呈层流状态,未出现紊流的情况,避免了“卷气”的发生,确保铸件不会产生气孔、夹渣等铸造缺陷。图6(b)为铸件的凝固时间场,从图中可看出铸件保持了自上而下、自两侧到缝隙浇道的凝固顺序,有利于立筒中的合金液在压力作用下对铸件进行补缩。

图6 舱体铸件仿真结果Fig.6 Simulation results of shell casting

根据仿真结果的固相分数、缩孔等判据可预测铸件的缩孔、缩松等缺陷的产生。固相分数0~1表示液相到固相的转变过程,而0.7则为缩孔、缩松形成的临界值[13-14]。在凝固过程中,当有孤立液相区形成时,由于周围区域已经凝固完毕,导致该区域得不到金属液的补缩而形成缩孔、缩松。图6(c)中凸台根部区域固相分数与周围相比较低,形成孤立液相区,此区域在凝固后期得不到有效的补缩而有产生缺陷的可能。图6(d)的缩孔判据也显示了该区域有形成缩孔、缩松缺陷的趋势。

4 工艺优化与浇注

图6中的仿真结果显示凸台根部有形成缩松、缩孔缺陷的风险。该位置为凸台与舱体外圆的过渡位置,为热量集中的区域。一方面,在凝固过程中凝固时间较晚,周围区域先行凝固,补缩通道被切断,由于得不到有效的补缩而极易形成缩松、缩孔缺陷;另一方面,ZL205A合金收缩率大,铸件在凝固收缩过程中,该位置在铸造应力的作用下可能形成裂纹缺陷。

基于ProCast仿真计算的结果与理论分析,对上述铸造工艺采取优化措施。在凸台根部等铸件壁厚过渡位置设计倒斜角过渡,使合金液在充型、凝固过程中流动更加顺畅,既有利于补缩,又减小了铸造应力。同时在造型过程中,壁厚过渡位置采用激冷砂代替黏土砂,增加该位置的冷却速度,改善局部热节特性,从而避免缺陷的产生。

在优化工艺的基础上,对模具进行相应调整,经过相应表面处理及浇注后的舱体铸件如图7所示。铸件没有缩孔、缩松、裂纹等缺陷,内部质量良好。

图7 浇注后的舱体铸件Fig.7 Shell casting

5 结果与讨论

ZL205A合金舱体采用低压底注式浇注方式,合金液在压力作用下实现了平稳充填型腔,未出现紊流的情况,避免了卷气、夹渣等缺陷的形成。同时设计了立筒缝隙浇注系统,厚大部位放置冷铁,实现了铸件自上而下、自两侧向缝隙浇道的凝固顺序,合金液在压力作用下对铸件进行有效补缩,防止了缩孔等缺陷的产生。

利用ProCast对铸件的充型和凝固过程进行了仿真计算,预测了铸造缺陷产生的位置,并对其工艺进行优化。壁厚过渡位置采取倒斜角过渡,并用激冷砂进行激冷,改善了该区域的补缩条件和热节特性,最终成功浇注了铸件,铸件质量良好。

6 结束语

目前国内关于仿真计算中不同材质之间的界面传热系数大多是凭借经验来确定其数值,虽然仿真结果可靠程度较高,但缺乏一定的严谨性。实际上,界面传热系数是一个与温度相关的参数,其数值大小随着温度的变化而变化,后续将开展相关的工程试验,测试出不同材质间的界面传热系数随温度变化的曲线,并用于仿真计算,进一步提高仿真结果的准确性,指导产品的研制生产工作。