某型直升机机载电子系统原位检测设计与实现

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

现代直升机为满足新形势下战争需要,往往配备有大量性能先进,结构复杂的机载电子系统,当这些复杂的机载电子系统在外场执行任务出现故障时,仅靠机内测试(Build-in Test, BIT)来隔离到外场可更换单元(Line Replaceable Unit, LRU),往往无法实现故障检测率全覆盖[1]。按照某型直升机测试性设计要求,机载航电系统的故障检测率要在90%以上,机载机电系统的故障检测率要求在70%以上,其中还需考虑虚警率等问题[2]。

目前,由于一线作战部队外场缺少有效的加载电子系统外部检测手段,以往当发生直升机在外场执行任务出现机载电子系统故障而机内BIT无法定位到LRU的情况时[3],往往是通过采取拆换件或者联系生产厂商技术人员现场协助排故的方式解决,但此种方式排故周期长、对机载电子系统故障排除能力有限,特别是在战场环境下,对后勤保障要求极高[4-5]。

若针对每个机载电子系统采用专检方式,研制用于支持其维修的保障设备,则全机机载电子系统的维修保障设备将相当庞大,非常不利于部队外场的使用[6-8]。这与新形势下,我军对直升机外场保障的便捷性、准确性,在最短时间内定位故障,更换备件,特别是要在战场环境中保证直升机的出勤率的总要求不符。

针对某型直升机机载电子系统性能先进、功能强大、结构复杂、机载电子系统综合化、模块化程度高,信号相互交联多的特点。研究设计了一种小型组合式多功能原位检测设备为其外场保障提供排故检测手段,以提直升机高机载电子系统的维护效率、降低全机电子系统保障费用、满足野战环境下快速保障的要求。

1 原位检测设备总体设计

1.1 检测原理

原位检测以被测系统的地面通电检查技术条件、地面联试报告以及故障模式、影响及危害度分析(Failure Mode, Effects and Criticality Analysis, FMECA)报告为依据,通过原位检测设备在系统不下电、不拆件的情况下对被测系统的外部信号交联、功能、性能、逻辑以及系统内部信号交联进行检测。

原位检测设备由便携维护诊断检测仪器(Portable Maintenance Aid Instrument Pack, PIP)及便携维护辅助设备(Portable Maintenance Aid, PMA)两大部分组成。其中PIP提供检测所需的激励、测量资源是原位检测设备的主要部件;PMA可通过网络接口对PIP进行控制,结合测试程序完成机载电子系统的故障隔离定位,是PIP的主要人机交互载体,TUA实现被测系统的信号转接。针对不同机载电子系统,只需在PIP主机中更换相应资源模块及在PMA中运行对应测试程序即可实现该系统的原位检测。原位检测原理如图1所示。

图1 原位检测原理示意图

图1中,适配器内部采用三通设计,其一端通过适配器电缆与被测系统连接;另一端通过连接电缆,实现与其他机载系统的连接;适配器实现机载系统与被测系统连接的同时,将需要检测的信号从适配器的检测接口引出,通过检测电缆连接到PIP的测试主机(简称PIP主机)。PIP主机通过检测接口获取被测系统的工作状态信息并将故障隔离、定位到被测系统的LRU。

1.2 设备组成

原位检测PIP一般由PIP主机、测试接口适配器(Test Unit Adapter, TUA)、检测电缆、电源电缆、TUA电缆、自检测模块等组成。PMA可选用平板电脑等手持式终端设备。整套检测设备采用便携式机箱设计;TUA、TUA电缆、检测电缆、220 V交流电源电缆、28 V直流电源电缆、自检模块以及PMA均存放于包装箱内,包装箱内有根据存放物品尺寸设计的减震海绵。整套原位检测设备组成如图2所示。

图2 原位检测设备组成示意图

2 原位检测硬件设计

2.1 PIP主机设计

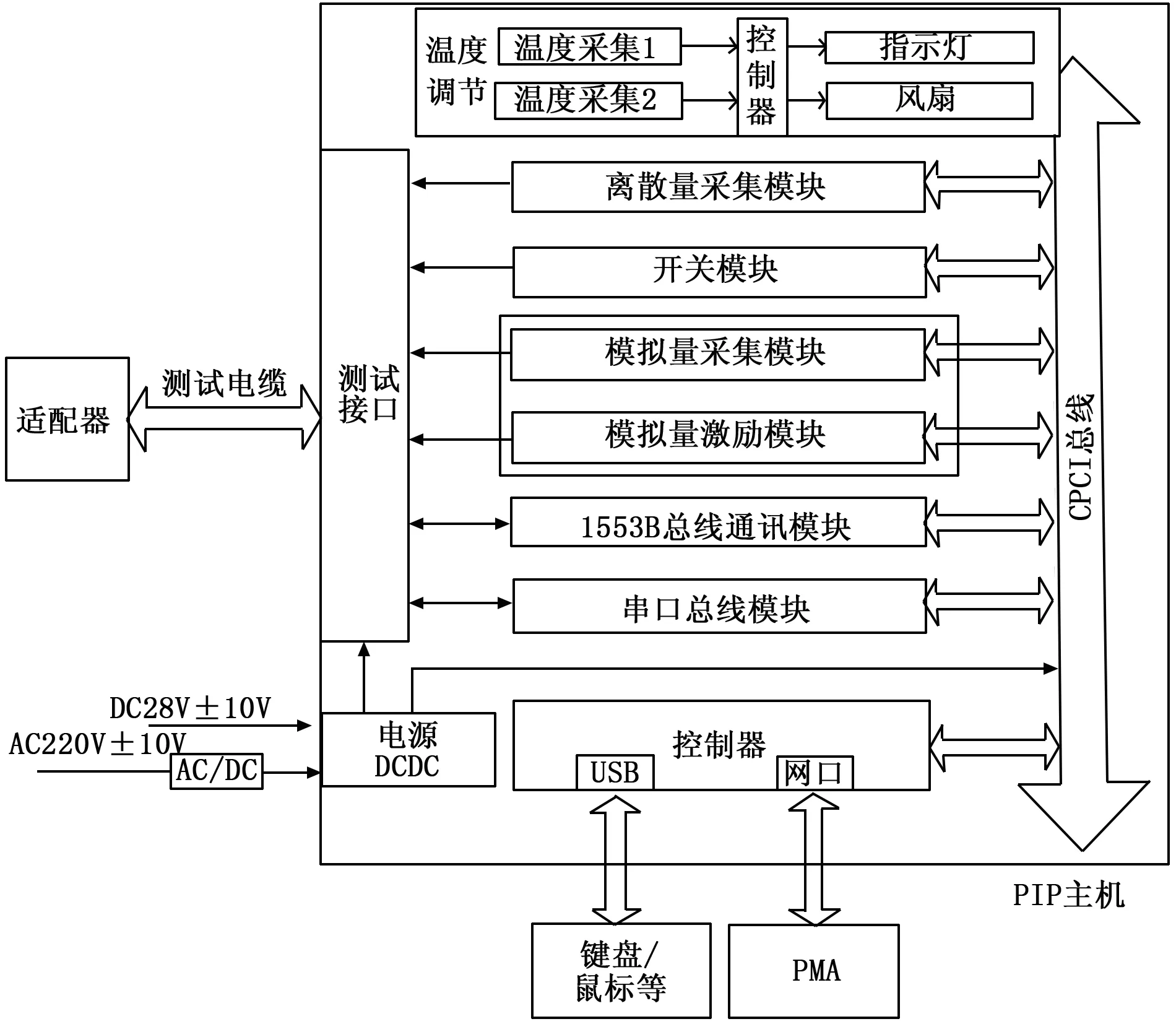

PIP主机内部依据CPCI标准3.0版本架构设计,控制器和各类资源模块采用基于IEC 60297-3、IEC 60297-4以及IEEE 1101.10定义的3U欧式外形;各类检测资源模块通过背板与控制器连接;检测资源模块包含离散量信号采集模块、开关量模块、模拟量信号采集模块、模拟量信号激励模块、1553B总线通讯模块、串口总线通讯模块等;28 V直流工作电源通过电源接口输入。检测资源模块与控制器之间采用CPCI总线通信,主机内部原理如图3所示。

图3 PIP主机内部原理框图

PIP主机采用便携式结构设计,依据功能可将PIP主机前面板划分为:检测接口区和人机交互区两大功能区。检测接口区包含:1)两个矩形接口,主要实现离散量信号、模拟量信号、除串口总线信号的输入、输出功能;2)4个1553B总线接口(两路信号),实现被测记载系统与外部交联系统1553B总线通讯的监控;3)外部电源接口,实现PIP的供电。人机交互接口区包含:1)两个网络接口(含1个备份接口),实现PIP主机与PMA的通讯;2)4个USB接口(含3个备份接口),现实PIP主机与其他外部设备的交互;3)一个VGA接口, PIP主机通过VGA接口实现与显示器的连接,便于PIP主机硬件及原位检测软件的调试。此外,为加强PIP主机使用强电的安全性,在PIP主机前面板配置两个强电保险插座,PIP主机电源启动开关指示灯。

为保证PIP主机具有良好散热性,PIP主机前面板采用铝合金材质,内部设计有散热风扇,并在面板的非功能区配置若干大小均匀的散热孔,在散热孔下面贴有一层防尘网,防止灰尘通过散热孔进入PIP主机内部。

2.2 检测接口设计

由于原位检测所涉及的检测信号几乎均为小信号,故PIP主机中的两个矩形检测接口,设计时均采用普通的信号针脚,每根针脚最大过流为1A。为便于接口拓展在检测接口上仍预留最大过流为10A的大电流信号针脚(占20根针脚)。

根据信号类型的不同,其在PIP主机内部及TUA中布线时选用对应的单芯线、单芯屏蔽线、双绞屏蔽线或三绞屏蔽线。矩形接口连接器外壳设计有导向定位及防插错功能;为防止连接器插合后脱落连接器还设计有锁定螺杆,保障连接器连接的可靠性。

2.3 电源系统设计

PIP主机机箱设计有直流供电和交流供电两种方式,既可满足外场检测时使用机上28 V直流电源供电,也可满足在机库检测环境下采用220 V交流/50 Hz市电供电。

PMA内含有锂电池,原位检测时无需外部供电,只需要平时保持电量充足即可,为其配备有专用充电电缆。

对于输入PIP主机的机上28 V直流电源,PIP主机内部设计两级电压调理,第一级为直流稳压模块,第二级为电压变换模块能同时输出多个不同电压值得直流电压。机上28 V直流电压通过直流稳压模块后一部分直接接入到PIP主机的开关量模块级测试接口上,另一部分进入电压转换模块,将28 V直流电压转换为±12 V、±5 V、+3.3 V,输出到PIP主机检测模块的背板和散热风扇,作为PIP主机内部控制器及各类检测模块等的工作电源。此外直流稳压模块设计有宽范围输入、过压过流保护功能,保护被测产品供电安全。检测供电如图4所示。

图4 检测供电示意图

2.4 TUA设计

原位检测TUA的主要功能为:1)实现PIP主机、被测机载系统与外部交联机载系统的机械和电气连接功能;2)根据测试需要,实现对需要检测信号的滤波、整形、放大、变换等调理功能;3)实现必要的信号隔离,确保PIP主机、被测记载系统与外部交联机载系统的安全功能。

原位检测TUA内部设计与外部交联如图5所示。

图5 适配器内部接线示意图

由图5可知,TUA右侧外部交联接口与外部交联机载系统连接,将机上信号引入到TUA内部底板上。内部底板根据原位检测需要将信号分为以下三类:1)需PIP主机提供激励的信号,如图5中黑线所示,该类信号从底板通过TUA检测接口连接到PIP主机的检测接口,一直连接到C型开关模块的NC端上,然后再从COM端引出依次通过PIP主机检测接口、TUA检测接口、TUA连接接口直至被检测系统上,当需要PIP主机输出激励信号时首先将C型开关模块的开关切换到NO端,断开与外部交联机载系统的连接,然后通过PIP主机的其他模块给出相应激励信号;2)需PIP主机提供测量的信号,主要用于信号的监控,如图5中单向箭头所,该类信号从TUA底板分出后进入三通板一分为二,一端从连接接口进入被检测系统,另一端从TUA检测接口穿过PIP主机检测口进入PIP主机内部相应信号测量模块,其中由于1553B总线比较特殊,需通过耦合器进行分线的;3)直连信号,该类信号虽不需要PIP主机对其进行任务操作,但却是被测机载系统与外部交联机载系统交互不可或缺的,如图5中双向箭头所示,信号从适配器底板引出后直接通过连接口与被测系统相连。

2.5 电缆设计

原位检测电缆包括检测电缆、连接电缆和1553B总线电缆三类。其中检测电缆、连接电缆内部信号线设计采用高温导线制作,依据信号抗干扰能力的需求分别对应选用单芯线、单芯屏蔽线、双绞屏蔽线和三绞屏蔽线,所有电线屏蔽层均采用可靠接地设计。为保证电缆的柔软性,所有电缆均选用绕包线,该种电线与普通电线相比在同等规格线芯下整个电缆的直径会更小,同时能有效提高电缆的柔软度。电缆还采用防差错螺钉设计,保证检测电缆与连接电缆使用无误。

为保证1553B信号的完整传输,1553B电缆采用专用电缆制作,接头采用符合1553B信号传输要求的专用连接器。

2.6 自检设计

为提高原位检测的安全性、有效性和稳定性,在对被测机载系统进行原位检测前,需先对PIP主机进行自检测试,以确保PIP主机内各检测资源模块能正常有效工作。

由于PIP主机内部各检测资源模块均通过CPCI总线连接控制器进行控制,故在控制器中设计有快速自检测出现,通过该程序可快速检测各类资源模块是否能正常有效工作,从而达到快速自检目的。

自检测试,依据原位检测PIP主机内部资源的类型可分为:1)总线类模块自检测试;2)非总线类模块自检测试;3)开关类模块自检测试。

其中,总线类模块包含:串口总线(含RS232、RS429、RS485)、ARINC429总线和1553B总线三类;非总线类模块包含有,模拟信号测量、模型信号激励、离散信号测量、离散量信号激励四类;开关类模块包含有,功率开关、C型开关、矩阵开关等三类。

2.6.1 总线类模块自检测设计

对于1553B总线模块,由于PIP主机设计使用的是双通道、双冗余1553B总线模块,在进行1553B总线模块自检时首先,通过自检测程序控制1553B总线模块某一通道的BUS A与BUS B相互间的数据收发以验证该通道性能是否降级;然后,通过自检电缆连接通道1的BUS A与通道2的BUS A进行数据收发,以验证1553B总线模块通道间的数据传输的稳定性。

在进行串口总线及ARINC429总线自检测时,将自检连接器与PIP主机检测接口对接,自检连接器实现串口总线及ARINC429总线发送通道和接收通道对接,使总线模块的某一通道进行数据自发自收测试,以验证运串口总线模块及ARINC429模块功能的稳定性。

2.6.2 非总线类模块自检测设计

对于非总线类模块中的模拟量信号、离散量信号,在自检测连接器中设计有交叉互检,即利用激励模块作为测量模块的输入进行检测。通过观察测量数据与给定激励值是否一致,以验证非总线类资源模块的有效性。

2.6.3 开关类模块自检测设计

对于3种类型的开关类模块的自检,可借助离散量测量模块来实现,在自检连接器中实现如图6所示的接线便可实现开关类模块的自检。

如图6所示,将开关的一端与离散量采集模块的信号地连接,另一端接到离散量测量模块的信号采集通道上,若开关正常闭合则采集到的信号为地信号,否则测得结果为开路信号。

图6 开关自检接线示意图

3 原位检测程序设计

在完成某型直升机机载电子系统原位检测设备硬件设计的基础上,还需完成原位检测测试程序的开发,才能对某型机的机载电子系统进行原位检测。

为提高原位检测测试程序(Test Program, TP)的通用性和可移植性,本文设计采用面向信号通用自动测试软件(Signal Oriented General Test Software, SGTS)作为原位检测的TP开发平台[9,10]。SGTS是一种基于自动测试标记语言(Automatic Test Markup Language, ATML)标准和基于测试和信号定义(Signal and Test Definition, STD)标准的面向信号编程软件,能很好地将测试需求与具体硬件检测设备分离,满足原位检测TP通用性和可移植性的需求。

SGTS将作为TP开发和运行的核心,通过将TP测试需求与具体硬件平台分离,实现了TP的跨平台可移植,测试数据可交互,提高了测试设备的互换性。SGTS平台软件采用层次化体系结构,自上至下分为用户交互层、数据交互层、运行期解析执行层和仪器驱动层,体系结构如图7所示。

图7 SGTS体系结构框图

由图7可知,用户交互层提供交互式的开发工具,用户在开发界面编辑相关信息;数据交互层以可扩展标记语言(Extensible Markup Language, XML)文件接口形式完成测试资源信息的交互,运行期解析执行层解析XML文件包含的测试项目及测试动作,完成物理路径的匹配及虚拟仪器资源的映射,仪器驱动层通过调用面向信号的仪器驱动来实现整个测试任务。

4 结束语

本文设计了一种针对该型直升机的便携式原位检测设备。其中,硬件设备采用模块化设计,大大提高了硬件设备自身的可维护性及互换性,软件测试程序采用面向信号的编程方式,有效提高了软件的通用性及可移植性。能较好地满足我军对某型直升机外场保障便捷性、准确性,在最短时间内定位故障,更换备件的要求,通过在某试飞基地外场试用表明,本文所提方法设计的原位检测设备能够很好满足该型直升机的外场检测需要,具有携带方便、检测针对性强,检测效率高的特点。