宽体客机反推格栅气动性能实验与数值模拟研究

王 鹏, 崔玉超, 陈迎春, 张晓东, 邓 志, 卢少鹏, 滕金芳

(1. 上海交通大学 航空航天学院, 上海 200240; 2. 中国商用飞机有限责任公司, 上海 200120;3. 中国商用飞机有限责任公司北京民用飞机技术研究中心, 北京 102211)

目前,民航干线客机上均采用反推力装置来缩短着陆滑跑距离[1].作为最常用的反推力装置,格栅式反推装置具有结构灵巧紧凑、反推力平稳、气流导向性好以及反推效率高等特点[2].在针对反推格栅性能的实验研究中,国外最早于1955年就探究了对称以及非对称格栅对反推装置性能的影响.1986年 Jackson[3]采用TPS短舱实验台对B767飞机的反推装置进行了实验研究.2000年Asbury等[4]测试了包含格栅式反推装置在内的6种不同反推装置应用于亚声速飞机上的性能,以及不同新概念反推装置的多个关键参数对反推性能的影响.国内方面,2013年史经纬等[5]对基于二次流喷射控制的无阻流门格栅反推装置模型进行了实验研究.

基于上述针对反推格栅的实验研究,近年来研究人员开始广泛采用数值模拟的方法分析各种反推格栅几何参数对反推性能的影响[6-15].Mahmood及陈著等[6-7]采用数值模拟的方法,分析反推装置开启状态对发动机性能的影响.Gissen等[8]对反推格栅前通道的流动分离现象进行了详尽的研究,并采用间断造型的方式大幅削弱了此处的流动分离现象.Rajput等[9-10]对无阻流门格栅反推装置的二次流喷射量进行优化设计,大幅降低二次流喷射量以提升整体的发动机效率.Campbell等[11]从理论上对实际运行的反推装置所产生反推力的不确定性进行分析.陈著等[12]分析了二次射流孔参数对格栅式反推力性能和外涵道内流场流动特征的影响.周莉等[13]分析了不同叶栅安装角对反推性能的影响.王志强等[14-15]通过将数值模拟与实验相结合的方式开展了反推气流对涡扇发动机气动稳定性影响的研究.

综上所述,国外对反推装置的实验研究起步较早,开展的实验项目种类多、程度较为深入;国内针对反推装置进行实验研究的相关文献较少,尤其缺少在不同栅前马赫数Main下反推格栅的总压损失、气流的出口落后角及反推叶片型面静压分布特性等参数详尽的实验与数值模拟对比研究.目前,国内已开始研制宽体客机,其结构和流场气动参数都与窄体客机有较大不同之处.此外,现代飞机使用的反推格栅为了简化铸造工艺,前、尾缘处皆采用平头结构,当高速气体流过这两个区域时会形成较大的分离区,而该分离区内数值模拟的准确性将会降低.因此,为了提高反推格栅数值模拟方法的准确性,本文以反推格栅及选定的阻流门角度为研究对象开展吹风实验研究,其中,反推格栅是根据宽体客机结构和流场气动参数进行自主设计的.实验结果可为研制商用飞机和大涵道比涡扇发动机提供工程经验.

1 实验系统及数据处理

1.1 实验装置

本实验在上海交通大学500 kW高亚声速风洞实验装置上进行.反推格栅实验件如图1所示,图中红色区域为实验件布置区域.

图1 反推格栅实验件Fig.1 Views of the thrust reverser cascade for experiment

实验装置中的气源由罗茨风机提供,实验段进口流速连续可调,其进口最大流量为343 m3/min,最大压升为 68.6 kPa.风机出口连接扩张段和稳压箱,稳压箱直径为800 mm,内装阻尼网与蜂窝器以保证流场品质.稳压箱出口与收敛段及实验件转接段相连接,实验件安装于转接段后.

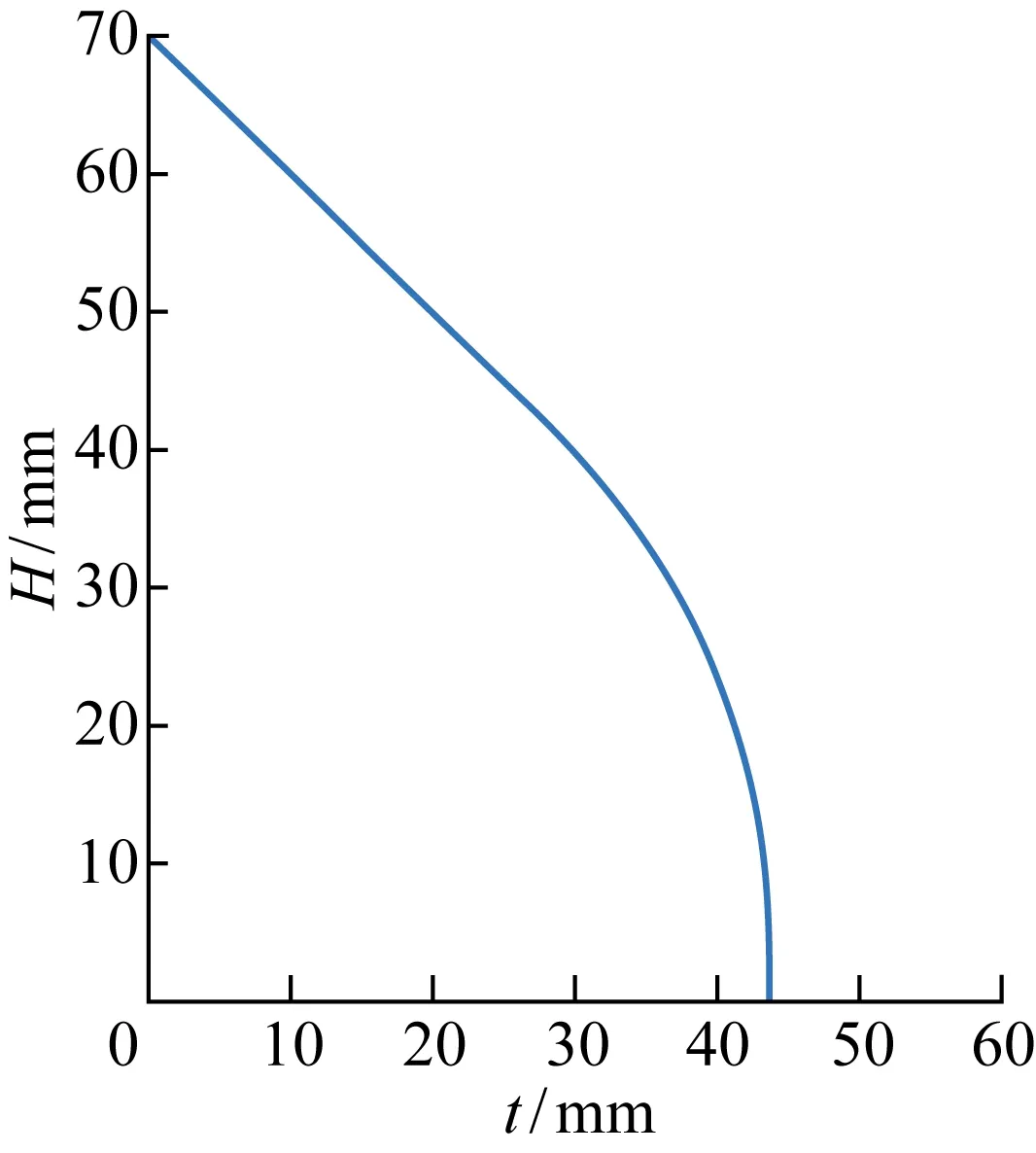

图2 反推格栅中心线Fig.2 Center line of the thrust reverser cascade

1.2 实验件

采用自主设计的反推格栅作为实验件.实验件的主要设计特点:格栅采用等厚度设计,其表面法向厚度为2 mm;格栅的前、尾缘采用平头几何结构;格栅稠度为 1.67,高度为70 mm;考虑到阻流门角度,入口几何角取为90°,出口几何角取为45°.图2所示为反推格栅中心线示意图,其中:t为格栅的轴向距离;H为格栅的径向高度.

实验件组件(见图3)分别由两侧支板和7片格栅组成.7片格栅形成6个气流通道,其出口长度为252 mm,宽度为100 mm.与传统平面叶栅实验装置不同的是,根据反推格栅在真实发动机上的安装形式,本反推格栅实验台设计为向斜上方出气.

图3 反推格栅实验件Fig.3 Test modules of the thrust reverser cascade

1.3 流场测试方案

针对反推格栅实验件进行实验测量,采用总压探针测试格栅进口总压,通过栅前壁面静压孔测量栅前静压,进口总温由热电偶测量,栅后流场由五孔压强探针测量.总压探针和热电偶安装于前方来流管道内;五孔探针安装于由计算机控制的步进电机驱动位移机构上,可完成展向、轴向的位移;所有探针感受到的压力经传感器传送给计算机进行采集和存储.大气压力和传感器温度由大气压力传感器及传感器箱中的温度传感器测得.实验所用测试仪器的精度如表1所示,其中FS表示满量程.

表1 实验测试仪器精度Tab.1 Accuracy of experiment facilities

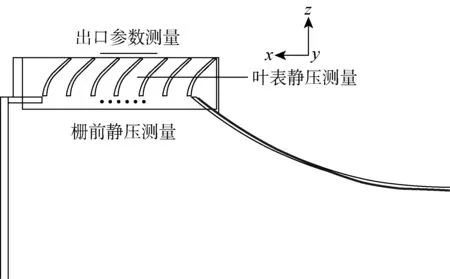

图4 实验测量站位置Fig.4 Layout of the measurement station

除了仪器误差外,由于测试仪器和实验件的安装、调整、布置或使用不当带来的使用误差也是实验系统误差之一.实验中,在使用自动探针架时应注意探针测头的安装方向,以免经校准后的探针超出其有效测量范围.通过重复实验有效避免其他的人为与环境误差.

本实验各测量站的位置如图4所示.考虑到流动的周期性,在实验对象格栅的所有通道中,选取第4个通道进行叶表静压参数测量,即分别在第4片格栅吸力面以及第5片格栅压力面 0.5h(h为叶高)截面处均匀加工9个静压孔,孔的直径为1 mm,用于测量格栅表面的静压分布.

1.4 实验的栅前马赫数

实验的栅前马赫数Main由飞行着陆和滑行阶段的风扇实际工况来确定.对实验件测量了Main分别为 0.18、 0.30 和 0.35 时的3种不同工况,这3个数值分别代表了反推装置工作过程中风扇部件的低转速运行工况、典型设计工况和可能达到的最大马赫数工况.

1.5 数据处理

采用出口总压恢复系数σout和叶栅表面压力系数Cp量化分析反推格栅的气动性能,

(1)

(2)

Main由反推格栅前测得的总压和静压计算获得,

(3)

式中:p*为总压;p为静压;下标in和out分别代表反推格栅的进口和出口截面;k为空气的绝热指数.

2 数值模拟方法

本实验的主要目的是为了提高数值模拟方法的准确率.同时,为了保证反推格栅的实验质量,需要对比分析实验前后的数值模拟结果.

本实验利用ANSYS CFX软件进行数值模拟.采用与实验件1∶1的几何计算模型,由于实验件的一些细节较为复杂,故采用非结构化网格进行网格划分,具体细节图如图5所示.格栅壁面采用棱柱体网格进行边界层加密(见图5(c)).格栅壁面附近y+小于2,满足湍流模型要求.

图5 反推格栅实验件网格Fig.5 Grids of the thrust reverser cascade

数值模拟前,需要进行网格无关性验证,选取合适的湍流模型,并确定合理的边界条件.

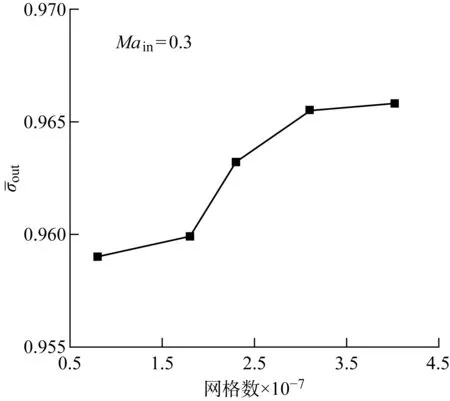

2.1 网格无关性验证

本节对实验模型的网格无关性进行验证,其中网格数目分别为 8.0×106,1.6×107,2.3×107,3.1×107, 4.0×107.网格无关性验证过程中采用的湍流模型为SSTγ-θ模型.

图6 反推格栅的网格无关性验证Fig.6 Grid independence of the thrust reverser cascade

2.2 湍流模型选取

表2 不同湍流模型的计算结果对比

Tab.2 Comparison of calculation results of different turbulence models

模型σ-out相对误差/%实验0.976-k-ε0.9591.74k-ω0.9641.23SST γ-θ0.9661.02

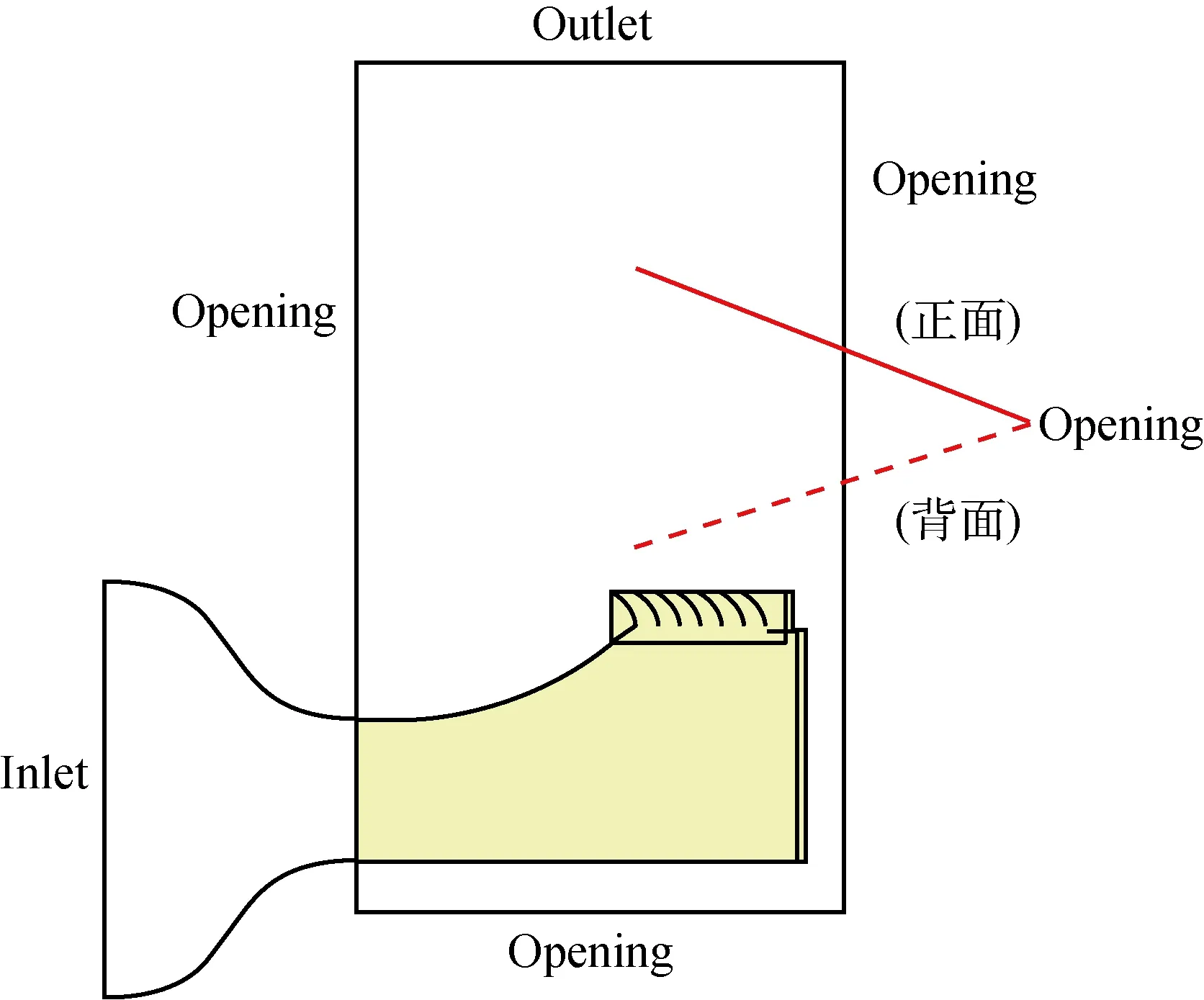

2.3 边界条件设置

计算域的设置如图7所示,进口边界条件采用实验中测得的总温与总压,通过改变入口总压来获得不同的Main.计算域远场采用六面体几何模型,除计算域上侧远场采用Outlet边界条件外,其余5个远场边界均采用Opening边界条件,不需要指定速度方向,求解器基于速度场方向局部计算流动方向.

图7 计算域设置Fig.7 Computational domain setting

考虑到在实际应用中反推装置通常都是在飞机着陆时打开,因此所有远场的边界条件均参照实验时的大气条件,其压力为 102.6 kPa,温度为288 K.除了上述远场边界和计算域进口边界条件,其他边界条件均设置为无滑移、绝热壁面.计算时除改变进口边界条件外,其他边界条件保持不变.

3 实验测试及数值模拟结果

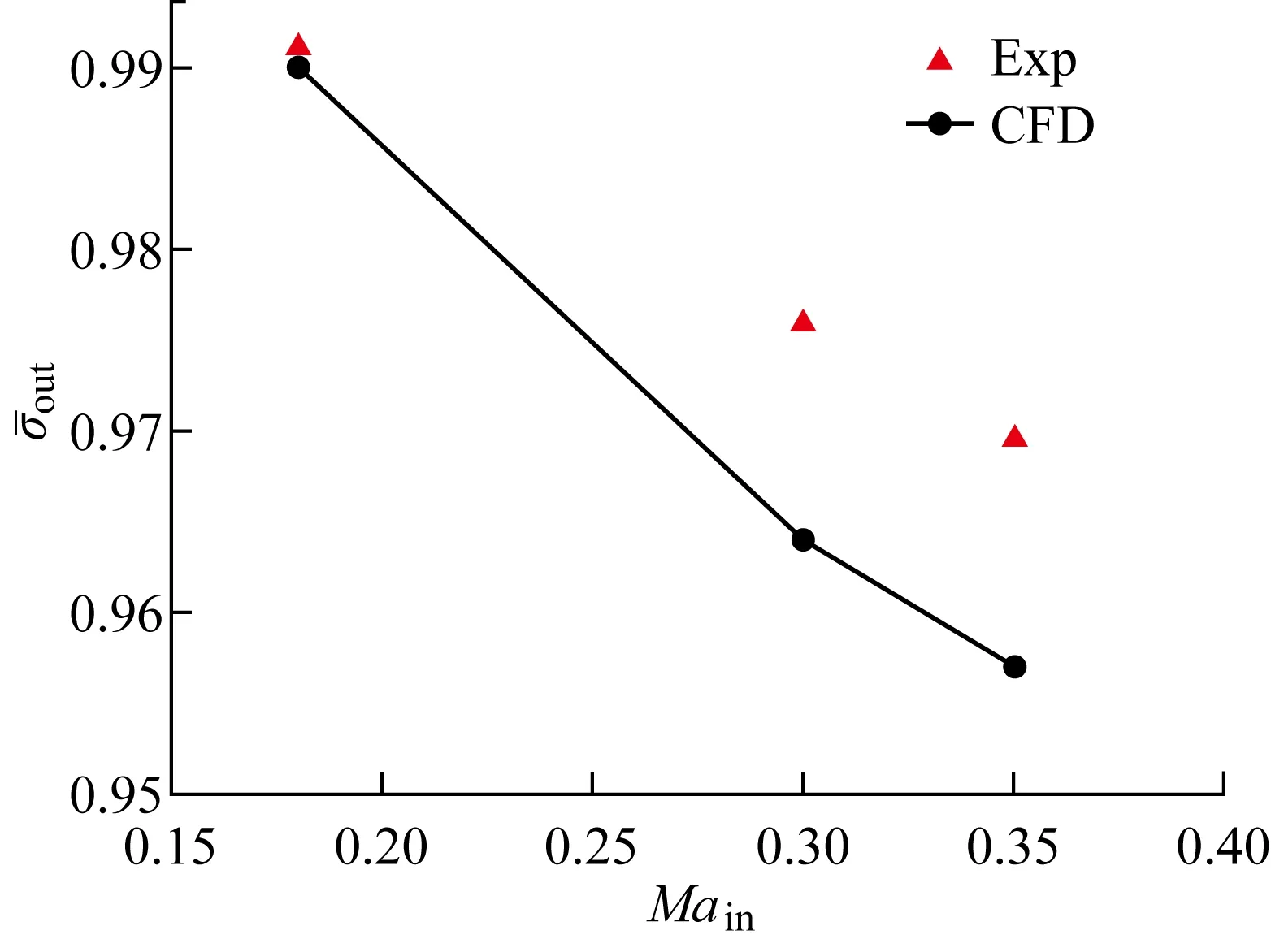

3.1 出口总压恢复系数

出口总压恢复系数σout是反推格栅的主要性能指标.实验件格栅出口测量站在3种不同Main工况下获得的σout实验测量值与数值模拟值的分布如图8所示,其中X为格栅出口的周向位置.由图8可见:σout随Main的增大而减小.当Main=0.18 时,σout分布皆大于 0.96;当Main=0.35 时,尾迹区域部分σout<0.9;所有Main工况下,被测通道中部的σout都接近于1.通过对比实验测量与数值模拟结果可以看到,在低Main情况下两者的σout分布情况较为吻合,σout的实验测量结果在绝大部分区域内高于数值计算结果,且变化更加平缓,这种现象在Main升高时同样存在.除此之外,实验结果能较好地反映出尾迹区域的位置,而在高Main情况下数值结果对尾迹强度存在过度预测的现象.

图8 反推格栅的σout分布Fig.8 The distributions of total pressure recovery coefficient

图随Main的变化Fig.9 The average value of the total pressure recovery coefficient of different Main

3.2 出口落后角

出口落后角αout直接影响着反推格栅出口的气流方向,而出口气流的速度、方向与反推装置在飞机着陆工作时的气流反吸密切相关.实验件格栅出口测量站在3种不同Main工况下获得的αout数值模拟与实验测量值的分布如图10所示.由图10可见:当Main=0.18 时,格栅出口处αout分布较均匀,整个通道的平均αout较小,气流得到有效的偏转,其数值模拟与实验测量结果较为吻合;当Main=0.30,0.35 时,αout的分布非常接近,基本上在0°~-9° 之间波动,气流过偏转,此时αout较Main=0.18 时存在较大的差距.

图10 反推格栅的αout分布Fig.10 Deviation angle distributions at the cascade outlet

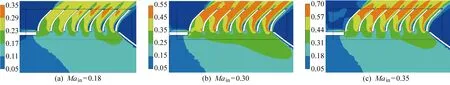

图11 反推格栅的Ma分布Fig.11 Mach number distributions of the thrust reverser cascade

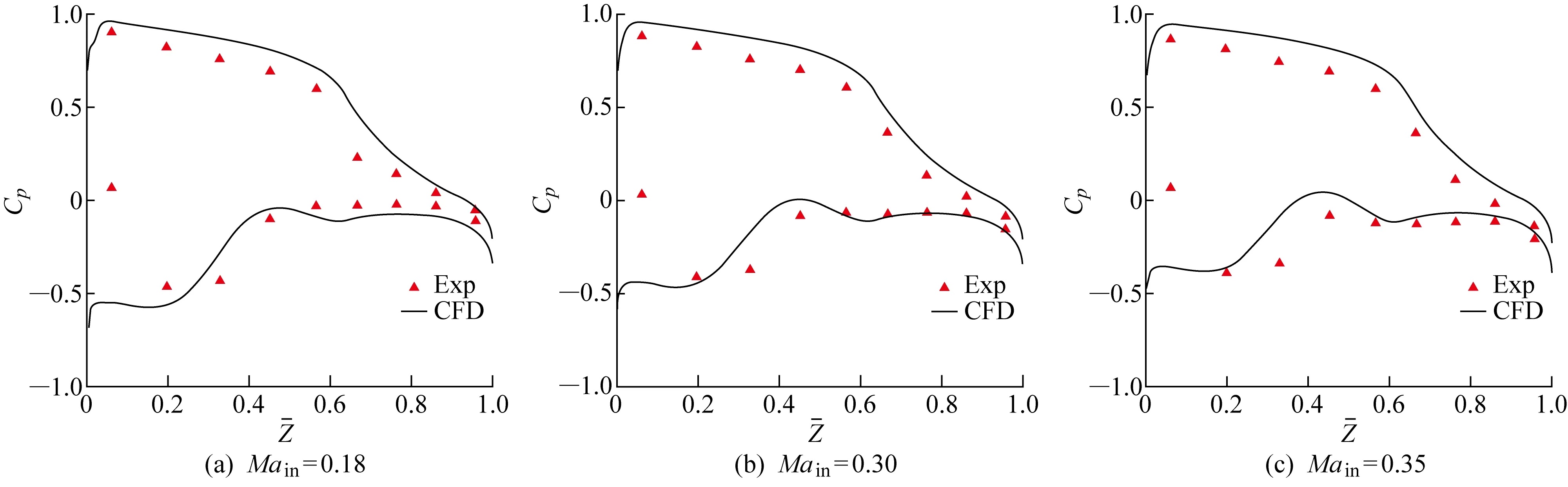

3.3 格栅表面压力系数

反推格栅的作用是改变气流方向.反推装置工作时,格栅盖向后移动,露出反推格栅,阻流门挡住外涵流道,发动机风扇外涵高速气流受到阻流门阻挡,顺着反推格栅排出,从而产生反推力.本文中的格栅实验件几何折转角为45°,格栅通道类似于涡轮导向叶片,为收敛型通道,高速气体在其中流动时可以改变方向并获得加速度.在3种不同Main工况下,数值模拟得出的实验件格栅 0.5h截面处的Ma分布云图如图11所示.由图11可见,3种工况下较为明显的流动分离区大都存在于格栅吸力面,开始于吸力面前缘并逐渐向下游发展,在接近于格栅吸力面中部的位置再附着于叶栅吸力侧.当Main=0.18 时,仅有前3片格栅明显出现吸力面分离现象,后排格栅吸力侧小范围分离之后迅速重新附着;当Main=0.30 时,除最后一片格栅外,其他格栅的吸力面附近均出现上述分离模式;当Main=0.35 时,其吸力面分离形式与Main=0.30 工况类似,但分离范围稍大.虽然Main仅增加了 0.05,但相比于Main=0.30 的工况,格栅出口的局部Ma从原来的 0.55 增加到了 0.7 左右.

图12 不同Main时的格栅压力系数分布Fig.12 Pressure coefficient distributions of different Main

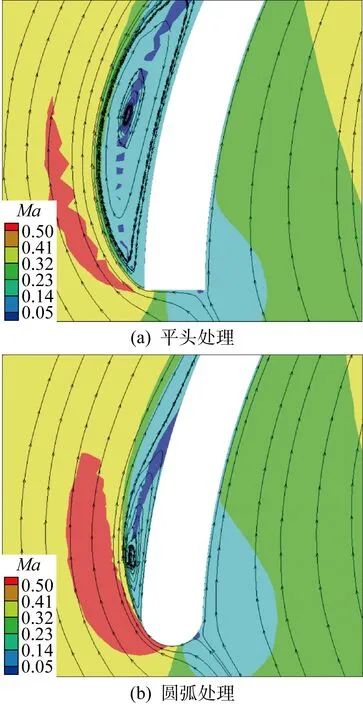

3.4 前缘与尾缘形状的影响

考虑到加工工艺性,反推格栅一般将其前、尾缘进行平头处理,正如文中实验和数值模拟时所采用的几何模型,这种处理方式势必会对反推格栅的性能带来一定的影响.为了确定其影响程度,本文对前、尾缘的处理方式进行了修改,即将前、尾缘的处理方式改为与吸力侧和压力侧相切的圆弧,处理后叶片的轴向弦长保持不变.其具体的几何模型与网格示意图如图13所示,网格边界层处理方式及网格数与上文中所采用的平头叶栅处理方式相同.

图14展示了Main=0.30 时,采用不同前、尾缘处理方式时通道内的流动状态及局部流动细节,图中所示的截面位置为 0.5h截面处的平面位置.由图14可见,对于前、尾缘无论是采用平头还是圆弧处理的反推格栅,在A、B区域内其来流气流角都存在明显的差别.在区域A附近,来流气流角更接近于栅前通道导流板的角度;在区域B附近,来流气流角更接近于实验装置阻隔门的角度,但是由于阻隔门附近流体的积聚,区域B附近来流的气流角发生了一定偏转.反推格栅为了降低制造成本,并不会针对不同格栅的来流气流角进行差异化设计,因此单一的格栅几何角无法适应通道内不同来流气流角的状态,图中红色箭头为不同格栅的来流方向.上述问题造成了通道内不同格栅分离流动程度不同的现象.对于接近导流板区域的格栅,其来流正攻角较大,叶片前缘吸力侧分离流动明显;对于接近阻隔门区域的反推格栅,其来流正攻角较小,叶片前缘吸力侧的流动分离较弱.

图13 反推格栅的网格(圆弧处理)Fig.13 Gridding of the thrust reverser cascade (Arc)

图14 计算域的流线图Fig.14 Streamline of the thrust reverser cascade domain

图15 区域A附近的流线及Ma分布Fig.15 Streamline and Mach number near domain A

采用不同前缘处理方式的反推格栅在区域A附近的流线及整个流场的Ma分布对比如图15所示.从图15中的前缘A区域局部放大图可见,对于存在来流攻角的情况,平头处理的方案加剧了流动分离现象的发生及前缘与吸力侧曲率的间断,导致出现流体的流动不能匹配这种过于剧烈的折转现象,流体流动速度的水平分量加剧了前缘附近吸力侧的流动分离.吸力侧的流动分离在经过充分发展后重新再附着于格栅表面,在格栅的后半部分流动较为稳定.对于前缘为圆弧处理的方案,其分离流动的区域明显减小,前缘附近Ma升高较为明显.该流动现象与图16中的格栅表面压力系数分布相对应.

采用不同前缘处理方式的反推格栅在区域B附近的流线及流场Ma分布对比如图17所示.由图可知,对于平头处理方式,由于吸力侧和压力侧与前缘区域的曲率间断,同样造成了吸力侧和压力侧前缘位置附近存在较小的分离流动.对于圆弧前缘的反推格栅,在来流气流角接近的情况下,其吸力侧与压力侧均未出现分离流动.

图18示出不同尾缘处理方式下反推格栅在区域C附近的流线及Ma分布对比.由图可见:对于平头尾缘的设计方案,面临着与前缘区域相同的问题, 同样出现流体不能匹配这种过于剧烈的折转现象,导致尾缘涡对中的吸力侧附近漩涡区域较大,压力侧漩涡较小,使得吸力侧流体过度折转,压力侧流体则受影响较小;对于圆弧处理的方案,尾缘的涡对较为对称,因而吸力侧和压力侧流体的折转也较均匀.

不同处理方式下格栅的σout分布如图19所示.由图可见,采用圆弧前、尾缘处理的方案,其σout有了相对提升,这是由通道内流动分离现象削弱引起的.

图20所示为不同处理方式下格栅αout的数值模拟结果.图中曲线表示平头尾缘过度折转对αout的影响.

图16 区域A不同处理方式下格栅表面压力系数分布Fig.16 Pressure coefficient distributions of different configurations near domain A

图17 区域B附近的流线及Ma分布Fig.17 Streamline and Mach number near domain B

图18 区域C附近的流线及Ma分布Fig.18 Streamline and Mach number near domain C

图19 不同处理方式下σout的数值结果Fig.19 Total pressure recovery coefficient distributions at the cascade outlet of different configurations

图20 不同处理方式下αout的数值结果Fig.20 Deviation angle distributions at the cascade outlet of different configurations

通过实验测量及数值模拟结果的对比分析可知,两者在格栅σout和αout的平均值方面较为吻合,而在格栅σout、αout以及格栅表面压力系数的分布预测方面存在一定的误差.

数值模拟格栅流场的结果显示,流场中存在两处主要的低速分离区,其中前缘附近的分流流动主要由正攻角导致,而前缘的平头设计加剧了前缘分流的流动现象.不同尾缘处理方式导致尾缘处涡对大小的不同,进而对αout分布产生直接的影响.虽然实验测量和数值模拟在该分离区域的准确性都有所下降,但两种研究方法都能从整体上反映出反推格栅的流动特性.

4 结论

本文选取自主设计的宽体客机大涵道比涡扇发动机反推格栅为研究对象,在Main分别为 0.18、0.30、0.35 的工况下,进行了实验测量与数值模拟研究,获得了该反推格栅的气动性能,并验证校准了反推格栅数值模拟评估方法的准确性,得出的结论如下:

(2) 格栅的αout在Main=0.18 时分布较均匀且数值较小,气流得到有效的偏转,数值模拟与实验测量结果较为吻合.Main为 0.30 和 0.35 时,αout分布非常接近,基本在0°~-9° 之间波动,气流过偏转,且与Main=0.18 时有较大差异.

(3) 数值模拟的格栅出口σout、αout和格栅表面Cp的分布预测与实验相比存在一定的误差.究其原因是流场中主要存在两处低速分离区,分别位于反推格栅前和尾缘区域.前缘区域的分离流动主要由正攻角导致,平头结构加剧了该区域的分离流动;尾缘区域的流动分离则主要是由平头结构所决定的.虽然实验测量和数值模拟在该分离区域的准确性都有所下降,但两种研究方法都能从整体上反映出反推格栅的流动特性.