矩阵式台座法CRTSⅢ轨道板张拉工艺应用及优化

袁江斌 (中铁四局集团第一工程有限公司,安徽 合肥 230000)

1 引言

CRTSⅢ轨道板(以下简称“轨道板”)预制工序较为复杂,其中轨道板的预应力张拉对其质量有着决定性的影响,在当今高速铁路时代,轨道板作为铁路基建行业高精尖产品,必将采用自动化模式生产。

笔者曾参与轨道板的预制作业,通过对轨道板张拉工艺的研究学习及使用,发现现阶段轨道板张拉仍存在一定的问题,比如:初张拉力值不均匀、张拉横梁行走路线偏差、下部环境温度高湿度大、轨道板翘曲变形大等问题。通过分析研究提出相应的解决方案,对张拉工艺进行优化,进一步保证轨道板的张拉质量。

2 轨道板张拉要求

自动化张拉系统的设计满足《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》(QCR567-2017)[1]的要求,具体规范要求如下:

①预应力张拉应采用自动张拉设备,张拉记录应由系统自动生成。

②预应力筋张拉分两个阶段:

初张拉:单根张拉预应力筋至张拉控制值的30%,偏差不应大于3.0kN,并锁紧螺母。

终张拉:采用张拉梁整体张拉预应力筋至张拉控制值,并保持张拉力稳定,不应超张拉。

③初张拉完成后,应检测预应力筋在模板中的位置。

④终张拉过程中,预应力筋张拉应均匀,单根预应力筋名义张拉速率不应大于4.0kN/s,并保持同一张拉梁两千斤顶活塞伸长值之间偏差不应大于2.0mm,至张拉控制值时应持荷1min。

3 轨道板张拉工艺

轨道板目前普遍采用工厂化进行预制,生产母体为“2×4”矩阵式先张法预制台座。轨道板预制主要工艺流程为:脱模→清理→涂刷脱模剂→钢筋笼入模→合模→张拉→绝缘检测→混凝土浇筑→蒸汽养护→放张脱模→封锚→水养,施工工艺较为复杂。

其中,轨道板的张拉分为初张拉和终张拉,在实际施工生产时,采用初张拉设备对预应力钢筋进行初张拉,再通过中央控制室自动化张拉系统完成终张拉,具体见图1、图2。

图1 初张拉

图2 终张拉

4 技术特点

依据文献[2],轨道板预应力具有以下特点:

①轨道板为预应力钢筋与结构钢筋共同互补受力的混凝土结构,提高了轨道板整体强度、抗冲击、抗疲劳等性能;

②轨道板的预应力钢丝分散,混凝土预应力比较均匀,轨道板受力性能好;

③轨道板钢筋端部采用内藏式,防止外来水和空气中有害介质的长期侵害,提高了轨道板的耐久性能;

④轨道板纵、横向预应力钢丝不接触,因而极大地改善了轨道板的电气性能。

5 工艺优化

通过对试生产期间张拉工艺及所预制的轨道板进行观察、检测及分析,发现张拉工艺存在一定的缺点,从而影响所预制的轨道板质量。

5.1 初张拉力值不均匀

问题发现:依据《高速铁路CRTSIII型板式无砟轨道先张法预应力混凝土轨道板》(QCR567-2017),初张拉力值偏差不得大于3.0kN,在实际作业过程中,发现初张拉完毕后,力值不合格率较大,返工现象严重。

原因分析:初张拉顺序不当。

工艺优化:通过对现有的初张拉作业顺序进行调整,由原来的自一端向另一端(图3)张拉修改为自中间向两侧交替张拉(图4)的方式。通过对初张拉顺序的优化,初张拉一次性合格率可达99%。

图3 自一端向另一端张拉

图4 自中间向两侧交替张拉

5.2 横梁行走路线偏差

问题发现:在张拉作业完成后,通过对预制台座内张拉横梁的位置进行复核,发现少量横梁位置存在偏差,即张拉过程中横梁行走路线与预应力筋方向不平行。

原因分析:预制台座施工阶段,部分固定端端架与张拉端端架存在错位,导致整个反力体系中力值传递方向出现偏差。

工艺优化:原有的张拉横梁下部滑动装置采用聚四氟乙烯“耐磨板”,对张拉横梁左右方向的偏移没有起到限制作用,通过工艺的优化,对行走存在偏差的张拉横梁下部结构进行轻微改进,将滑动装置“耐磨板”的形式更改为有限位槽的导轨形式,限制了张拉横梁在张拉过程中的左右偏移,保证了张拉横梁的行走路线,提高张拉质量。

5.3 下部环境温度高、湿度大

问题发现:少部分力值传感器及位移传感器不定期损坏,影响张拉质量。

原因分析:承德轨道板场预制台座采用下埋入式混凝土结构,千斤顶、力传感器、位移传感器等均位于地面以下。同时预制台座下部四周设置有蒸汽主管道、排水沟等,导致预制台座地面以下环境温度高、湿度大,对力值传感器和位移传感器造成一定的影响。

工艺优化:对硬件设备进行维护及优化,主要包括地面以下张拉通道内,每两个预制台座配置一台轴流风机,同时对各类传感器进行涂抹黄油处理。

5.4 轨道板翘曲变形大

问题发现:通过对试生产期间所预制的轨道板进行检测,发现轨道板翘曲变形不理想。现场作业时发现,在放张过程中,部分千斤顶解除机械锁较为困难,此时需要采用“单顶顶进”的方式为千斤顶供油使活塞顶进一段微小距离,但此方法易造成超张现象的出现。

现研究放张时超张力值对轨道板翘曲变形影响。

试验分析:由于轨道板均采用自动化张拉系统,在保证张拉设备液压阀、机械锁等设施稳定可控的前提下,张拉力值较为精确稳定,故仅针对轨道板在预应力放张过程中出现超张拉情况时,研究放张过程中可能出现的超张情况对轨道板翘曲量的影响。以下是同一台座5个生产批次放张过程中超张力值与轨道板成品板单侧最大翘曲量之间的统计表,如表1。

轨道板单侧最大翘曲量与放张时超张力值统计表 表1

第2批次、第3批次出现了略微小程度的超张拉,第5批次轨道板生产过程中,由于张拉设备液压阀保压不稳,使得人工无法解除机械锁,只得采用系统增大张拉力值的方法解除机械锁,因此导致放张时出现了明显的超张拉。根据统计表,绘制出超张力值与轨道板单侧翘曲最大值所占比例的关系图,如图5。

由此,可以得出结论:

①由第1批次、第5批次生产的轨道板整体情况来看,放张时出现超张导致该批次轨道板单侧翘曲量最大值整体偏大。

图5 五个批次轨道板单侧翘曲量≧0.8mm所占百分比

②第2批次、第3批次也出现了较小程度的超张拉,但是由于超张拉力值较小,使得这两批次生产中未出现单侧承轨台单侧翘曲量最大值≧0.8mm。

③对比第2批次和第5批次,或者第3批次和第5批次,可以得出:同样都出现超张拉的情况下,超张拉的力值不同,生产的轨道板单侧翘曲量最大值分布亦不同,超张力值越大,轨道板单侧翘曲量最大值越大,所占比例越大。

④对比第2、3、5三个批次的超张力值,同样出现超张拉的情况下,较小的超张拉力值对轨道板单侧最大翘曲量没有明显影响。

由上述结论可以发现,放张时超张会对轨道板的翘曲变形产生一定的影响,现场应采取相关措施控制张拉力值。

工艺优化:

①改进机械锁的结构形式。

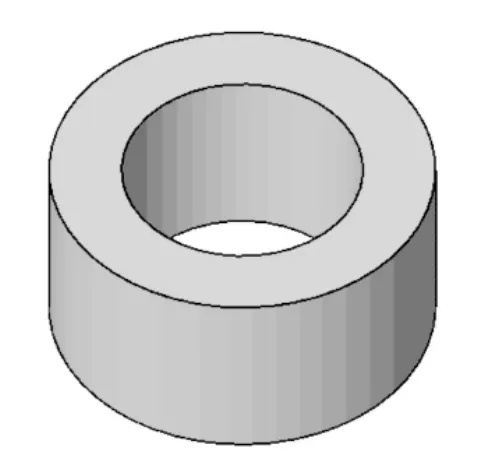

传统的机械锁与千斤顶主油缸的接触面为光滑面,在解除机械锁时,由于接触面积较大导致摩擦力较大,人工难以解除,见图6。现场对部分千斤顶机械锁结构形式进行适当改进,在机械锁与油缸接触面上均布粘结三个半球体钢珠,减小了接触面积,使得解除机械锁更省力,见图7。

②操作软件的改进

与自动张拉系统设备厂家进行沟通,通过改变系统程序,减小“单顶顶进”时的进油量,以某张拉系统为例,进油量由原来的0.25L/min减小为0.15L/min,这样就大大降低了“单顶顶进”时出现超张的风险。

③放张方式的改变

图6 改进前机械锁结构

图7 改进后机械锁结构

原有的放张方式为:单根张拉力由80kN按照4kN/s的速率进行放张,中间不停顿。通过工艺的优化,将放张方式更改为:放张至力值的80%,持荷10s;再次放张至60%,持荷10s,依次进行直至放张完毕。通过放张方式的优化,进一步降低了放张对轨道板翘曲变形的影响。

6 总结

张拉自动控制系统根据车间实际工况和运行模式设计研发而成,具有功能先进,运行可靠,操作简单,界面直观的特性,既能实现无人值守情况下的自动控制,又能满足人工手动控制。目前来看,轨道板的张拉工序仍存在一定的问题,我们的团队在张拉系统使用过程中及时发现问题并提出优化方案,对轨道板的预制质量起到了一定的作用,具有一定的参考和指导意义。