一种新型氧化铝高温煅烧烟气净化工艺流程及工程应用

罗存存

(中国铝业股份有限公司,北京 100082)

高品质氧化铝因其具有高熔点、高硬度、良好的耐磨性和机械强度,成为制造磨料磨具和耐火材料的理想原料[1-3]。生产氧化铝的高温煅烧工艺是以氢氧化铝为原材料,经高温煅烧脱除附着水和结晶水,通过晶型转变和再结晶反应生成氧化铝[4],煅烧生成的氧化铝有α和γ两种晶型结构[5-8]。

氢氧化铝煅烧生成氧化铝是一个强吸热过程,因此煅烧过程必须源源不断地提供燃料[9]。为避免杂质影响煅烧过程和产品品质,往往选用天然气、煤气(脱硫后煤气)等优质气态燃料,煅烧产生烟气经除尘收集氧化铝后排出[10,11]。

高温煅烧氧化铝产生的烟气中携带大量的氧化铝粉尘,且煅烧烟气中含有大量的水汽,固体、气体和液体颗粒物排放后在大气中构成相对稳定的悬浮体系。此外,因高温煅烧环境而产生的氮氧化物(NOx),主要包括NO、NO2、N2O、N2O3、N2O4、N2O5等几种。这些氮氧化物的危害主要包括:①NOX对人体及动物的致毒作用;②对植物的损害作用;③NOX是形成酸雨、酸雾的主要原因之一;④NOX与碳氢化合物形成光化学烟雾;⑤NOX也参与臭氧层的破坏。

随着我国大气污染形势不断严峻,国家制定出台了一系列的法律法规和技术政策。《铝工业污染物排放标准》对烟气排放中颗粒物及SO2浓度做出了要求,而《铝工业污染物排放标准》(GB 25465-2010)修改单中追加了对NOx浓度的要求。现对氧化铝厂烟气排放的污染物浓度限值如表1所示。

本文通过分析氧化铝高温煅烧烟气特性,结合现有成熟的烟气净化工艺设备,提出了一套可靠的烟气净化流程——金属滤袋除尘器+低温SCR脱硝联合工艺。

表1 现有和新建企业大气污染物浓度限值单位:mg/m3

1 氧化铝高温煅烧烟气特点

特种高温氧化铝煅烧选用的窑炉一般为回转窑,入窑的氢氧化铝在高温窑内随窑体转动,物料由窑尾送至窑头,煅烧后的氧化铝经窑头下料口落入冷却机,烟气经一、二次旋风收尘回收氧化铝粉末,由窑尾净化系统后排放[12,13]。

(1)粉尘含量:高温煅烧窑反应过程中固体物料与烟气直接接触换热,经旋风收尘后,每标准立方米烟气中含有粉尘几十至上百克。原有粉尘处理工艺为:旋风收尘+电除尘系统,其排放烟气颗粒物浓度降低至100mg/m3,但随着烟气排放指标的提高,电除尘已无法满足颗粒物烟气排放指标的要求。

(2)NOx含量:窑内煅烧温度一般控制在1150℃~1300℃,燃烧火焰温度高达1700℃。在燃烧过程中,空气中的N2在高温下氧化生成NOx,出口烟气NOx浓度在200~450mg/m3之间。

(3)H2O含量:煅烧氧化铝所用的氢氧化铝一般带有10%左右的附着水,高温窑煅烧烟气含水量一般可达20~50vol%。

(4)SO2含量:高温窑煅烧烟气中SO2来自燃料中的H2S,而气态燃料一般会经过脱硫后再作为燃料,因此烟气中SO2含量低于100mg/m3,无需增设脱硫设备。

2 工艺流程

2.1 除尘工艺

高温煅烧烟气中颗粒物为氧化铝细粉,需返回生产系统,需配置除尘设备回收氧化铝,常规配置两台旋风气固分离器。现常用的两种除尘工艺为电除尘和布袋除尘,这两种除尘工艺在氧化铝高温煅烧烟气净化中难以得到应用。

电除尘器无法达到颗粒物10mg/m3的排放要求,主要是由于煅烧烟气温度较高,且氧化铝颗粒物粒径较小,使氧化铝超细粉尘很难在电场作用下荷电。

布袋除尘器在除尘工艺中极为常见,具有除尘效率高、运行稳定的优点。但布袋除尘器的使用受烟气温度限制,最高运行烟气温度在160℃~170℃之间,当烟气温度过高时易发生烧袋现象,而氧化铝高温煅烧烟气温度一般在260℃~290℃之间,无法使用布袋除尘器进行煅烧烟气净化除尘。

金属滤袋[14]除尘是用金属滤袋取代纺织滤袋的一种袋式除尘技术,近年来逐渐在高温工业烟气净化领域发展起来。耐高温金属滤袋是使用金属纤维或金属粉末,经压制、烧结制成的金属间化合物多孔过滤材料,并经焊接加工制成滤袋形式。金属滤袋具耐高温性、耐强酸强碱、机械强度高等特点,且具有一定柔性,解决了高温工业烟气中粉尘颗粒高精度拦截的难题,是理想的高温烟气除尘材料。

金属滤袋除尘器与布袋除尘器的壳体钢结构、辅助系统相同,仅将纺织滤料更换为金属滤料,技术工艺、设计建设基本成熟,其应用于高温煅烧烟气净化系统中主要有以下优点:

(1)耐高温、耐腐蚀、耐磨性好。金属滤袋适用于温度较高环境运行,在工业窑炉启停过程中,有过高温度烟气通过滤袋时,不必担心滤袋高温烧损;同时金属滤袋具有较高的耐腐蚀性和耐磨性,可有效延长滤袋在高硬度氧化铝粉末磨损下的使用寿命,降低滤袋更换频率。

(2)颗粒物拦截效率高。金属滤袋可有效拦截粒径为0.5μm以上的粉尘颗粒,除尘效果良好,可以保证烟气出口颗粒物浓度稳定在10mg/m3以下,达到环保标准要求。

(3)工艺设备技术成熟,运行稳定。金属滤袋除尘器的结构、壳体设计和辅助系统与布袋除尘器相同,在系统建设和运行方面均可参考袋式除尘器,使得生产系统更加稳定可靠。

2.2 脱硝工艺

氧化铝高温煅烧烟气中含有大量的氧化铝颗粒,氧化铝颗粒具有硬度高和粒径小的特点,若氧化铝煅烧烟气未经除尘直接进入脱硝装置,会对脱硝催化剂造成堵塞和磨损,使得催化剂维护频繁、损耗严重[15]。同时,氧化铝粉末需返回生产系统,烟气在脱硝过程中接触催化剂,使得氧化铝受到污染,对后续生产过程造成影响。因此,氧化铝高温煅烧烟气的脱硝装置一般设置在除尘装置之后。

中温选择性催化还原法(SCR)脱硝是目前锅炉烟气脱硝使用比较普遍的烟气治理工艺技术,该技术运行温度一般要求在300℃~420℃[16],若烟气温度过高容易发生催化剂烧结;而烟气温度过低则无法保证催化剂活性,从而降低脱硝效率,在实际应用中具有一定的局限性。高温煅烧窑烟气温度较低,一般在260℃~290℃左右,因此无法使用中温SCR脱硝工艺。

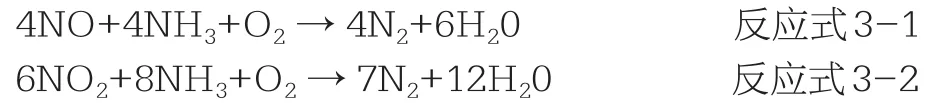

为了降低温度对SCR脱硝工艺的影响,逐渐研发出低温SCR脱硝催化剂。低温SCR脱硝技术是催化剂在220℃~300℃之间[15]保持良好的催化活性,还原剂选用液氨、氨水或尿素分解产生的氨气,烟气进入脱硝反应器,在催化条件下,烟气中的NOx被还原,其化学反应式如下:

将低温SCR脱硝反应器布置在烟气除尘后,烟气含尘量大大降低,从而不会对催化剂造成磨损,同时降低催化剂高温烧结的风险,适用于氧化铝高温煅烧窑的烟气净化。

2.3 金属滤袋除尘+低温SCR脱硝联合净化工艺

(1)烟气温度较高,且启停炉烟气瞬时温度偏高,烟气温度波动大;

(2)烟气颗粒物主要为氧化铝,具有一定经济价值且硬度较高。因此根据烟气的特点提出了金属滤袋除尘+低温SCR脱硝联合净化工艺,其工艺流程如图1所示。

图1 金属滤网+低温SCR工艺在高温煅烧烟气净化中流程示意图

烟气首先经过金属滤袋除尘器,大部分氧化铝在此被拦截,一方面避免了氧化铝颗粒磨损SCR脱硝催化剂,另一方面避免催化剂污染氧化铝产品。除尘后烟气颗粒物含量≤10mg/m3,进入低温SCR脱硝工艺,避免催化剂烧结和磨损,降低催化剂更换频率。整套工艺设备经工业化运行验证,是稳定的、可靠的,为氧化铝高温煅烧烟气除尘脱硝提供了成熟的净化工艺系统。

3 实际案例

3.1 烟气参数

山东某材料公司于2017年对厂内两台高温煅烧窑进行大气污染物综合防治改造,高温煅烧系统烟气经旋风气固分离器后,出口烟气参数如表2所示(单台窑炉)。

3.2 除尘改造

山东某材料公司环保设计改造要求烟气出口颗粒物排放浓度≤10mg/m3,由于烟气温度过高,且氧化铝颗粒比电阻较低,颗粒物不易在电场中荷电,将原有电除尘器更换为金属滤袋除尘器。

本次除尘改造设计除尘效率不低于99.9%,除尘效率定义见公式4-1:

式中:

θ—除尘效率(%);

表2 单台氧化铝煅烧回转窑烟气参数

表3 金属滤袋除尘器设备参数

C2—金属滤袋除尘器的出口烟气中颗粒物浓度(mg/m3);

有了轮椅,父亲想听书声琅琅,想去蹲蹲村小厕所了。这都是李打油惹的,他说厕所当初蛮超前,男生这边屁股对屁股四十个蹲位,可他最近一次进去居然客满,不过,齐刷刷两排小屁股,真叫人看得心花怒放。我父亲坚决要去,不由他,又瘫在床上不能动怎么办?去了自然也要看教学大楼。哪晓得,他参观学校回来,情绪并不好,闷闷的,不知是否为不能自主如厕而懊恼。

C1—金属滤袋除尘器的入口烟气中颗粒物浓度(mg/m3)。

除尘改造将原电除尘器改为金属滤袋除尘器,改造金属滤袋除尘器设备参数如表3所示。

金属滤袋除尘工艺共包括以下部分:

(1)除尘器壳体及烟气系统:除尘器露天布置,内部设导流板使烟气均匀进入滤袋,袋区过滤风速小于1m/min,保障烟气除尘效率。

(2)反吹系统:利用压缩空气及脉冲阀进行滤袋反吹,将金属滤料拦截的氧化铝粉末吹落至底部灰斗。

(3)输灰系统:灰斗的容积满足连续运行8h的集尘量,将氧化铝粉末收集在除尘器底部,经气力输灰系统打回氧化铝粉仓。

3.3 脱硝设计

本次环保设计改造要求出口NOx排放浓度≤100mg/m3,低温SCR脱硝系统设置在烟气除尘后,设计在每台金属滤袋除尘器后再新建1套低温SCR脱硝装置(整体工程新建2套),脱硝反应器与还原供应系统按照烟气脱硝效率不低于75%设计,脱硝效率定义见公式4-2:

式中:

η——脱硝效率(%);

C4—低温SCR反应器的出口烟气中NOx浓度(mg/m3);

C3—低温SCR反应器的入口烟气中NOx浓度(mg/m3)。

脱硝还原剂选用尿素溶液。脱硝工艺共包括以下部分:

(1)SCR反应装置:低温SCR反应器安装在独立的钢结构平台上,烟气在反应器入口烟道内与喷射的还原剂充分混合进入反应器,与催化剂接触进行选择性脱硝反应,达到烟气净化的目的。

催化剂按照2+1(两用一备)设置,由下至上第一层为预留层,催化剂选用低温SCR催化剂,催化剂模块的吊装及设备的吊装由吊机完成。

(2)还原剂系统:选用尿素作为脱硝还原剂,尿素在溶解罐内用除盐水制成40%~60%的尿素溶液后送至尿素储存罐,经分配系统、稀释系统后定量喷射入反应器烟道内与烟气进行混合。

(3)吹灰系统:脱硝吹灰器选用声波吹灰器方式,每台反应器每一层催化剂布置1台声波吹灰器,定时吹扫以确保运行中烟气和催化剂的充分接触反应。

山东某材料公司高温煅烧窑大气污染物综合防治改造工程于2018年1月竣工投运,至今烟气净化系统运行稳定,无烟气污染物超标现象,验证了金属滤袋除尘+低温SCR联合工艺的稳定性和可靠性。

4 结论

在空气污染形势日益严峻的今天,本文提出了一种工业化应用成熟的金属滤袋除尘+低温SCR脱硝联合烟气净化系统,该工艺系统在氧化铝高温煅烧窑炉后对烟气进行净化,使烟气颗粒物及NOx均可达标排放。基于山东某材料厂氧化铝煅烧烟气净化案例,对本工艺设备实践运行表明:金属滤袋除尘器具有良好的除尘效果,且不易受到烟气温度影响;低温SCR脱硝系统对NOx具有良好的脱除效果,且脱硝系统设置在除尘系统后可有效防止催化剂的磨损,有效降低运行成本。本文所提出的金属滤袋除尘+低温SCR脱硝联合工艺,经实践运行证明具有良好的烟气净化效果,可为氧化铝高温煅烧窑烟气治理减排提供借鉴。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)