长输管道PAUT检测与RT检测效果对比实证研究

谷青悦 刘纯婧 林智敏

1. 北京斯派克工程项目管理有限责任公司, 北京 100083; 2. 中国石油第七建设有限责任公司, 山东 青岛 266000; 3. 莆田学院土木工程学院, 福建 莆田 351100

0 前言

近几年,中国长输管道事故频发,在投入运行很短的时间里就出现了水工保护损坏、防腐层出现漏点等现象,因此,如何从施工源头治理质量隐患至关重要。

2017年某天然气管道发生泄漏事故,造成天然气放空270×104m3,经济损失约721万元。经调查天然气泄漏的环焊缝6点钟位置出现贯穿性裂纹,裂纹长度118 mm[2];在焊缝内表面沿着熔合线开裂,外表面裂纹位于焊缝中心,长度43 mm。外观检测结果显示,事故管段壁厚、管径尺寸与公称尺寸一致,说明开裂管段没有受到外来载荷作用,且环焊缝开裂前没有产生明显的变形。裂纹检测分析表明,根焊处存在未融合[3],6点钟位置焊道内部存在原始裂纹,分析应为焊接过程中产生的热裂纹。管道在服役过程中,裂纹从根焊未融合处开裂,由内壁向外壁扩展,与内部原始裂纹贯通,在内应力作用下扩展到外壁,最终导致环焊缝开裂失效[4]。

长输管道焊接质量以及检测方式直接影响管道运行安全[5],本文依据现行标准对PAUT检测、RT检测的优缺点和评判原则进行对比,采取案例研究的形式以某长输管道项目作为研究样本,分析PAUT检测和RT检测检出缺陷对比、力学性能对比,得出实证研究结论。

1 检测方式的原理及特点

1.1 RT检测原理及特点

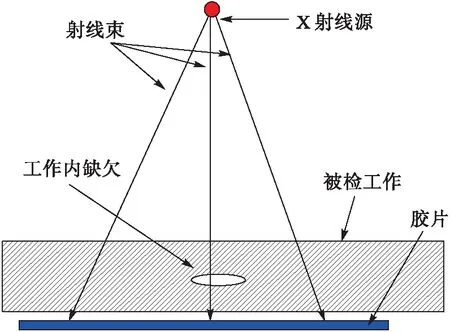

RT检测是材料中如果存在缺陷会影响射线的吸收,透过射线强度发生变化后使用底片测量变化情况。被检工件中存在缺陷部位的射线强度与无缺陷部位的射线强度不同,曝光后底片黑度不同,经过显影、定影、水洗、干燥后可在观片灯上通过底片图像确定缺陷的种类、位置及大小[6],见图1。

图1 RT检测方式原理

根据RT检测原理及实际检测过程发现RT检测存在如下特点[7]:

1)RT是利用X射线穿透被检焊缝时强度衰减的不同来检测焊缝中缺陷。

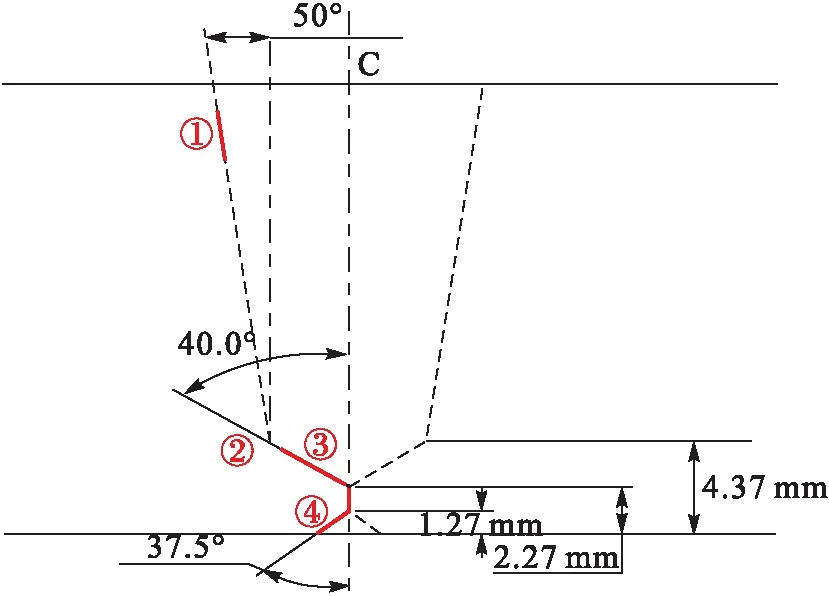

2)缺陷自身高度、缺陷方向与X射线投射方向的关系均会影响RT检出率,当射线方向与未熔合角度大于15°时,对比度降低,检出率降低,易漏检。

3)当射线方向与未熔合缺陷方向一致时,对比度最大,检出率最高,见图2中①和③。

4)当射线方向与未熔合缺陷方向差别较大时,对比度小,易漏检,见图2中②和④。

图2 RT检测效果与缺陷方向关系

1.2 PAUT检测原理及特点

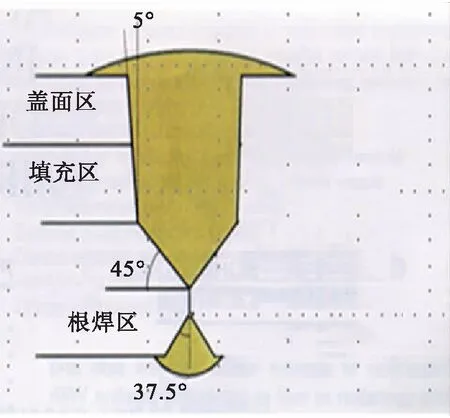

全自动相控阵超声波检测系统(PAUT),采用分区扫查模式,通过控制晶片的激发时间,形成不同角度的波束,实现对各自分区的单独扫查,从而实现整个焊缝的整体扫查[8],见图3。

图3 PAUT分区扫查

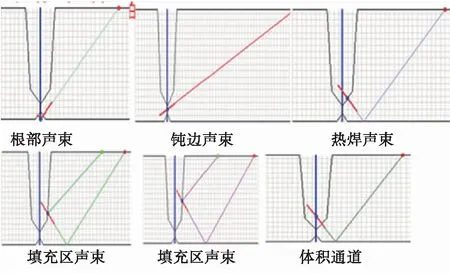

PAUT检测有如下特点[9]:PAUT检测将焊缝在垂直方向上分成若干个分区,每个分区采用不同的聚焦方案进行检测,辅以体积通道和TOFD通道,实现整个焊缝的全覆盖。PAUT检测不仅能够测量缺陷的长度,还能测量缺陷的高度[10]。

1.3 RT检测与PAUT检测技术和评判原则对比

RT检测的检测体积型缺陷能力很强[11],检测面积型缺陷能力较弱;PAUT检测偶尔会出现缺陷漏检焊缝内部较小的体积型缺欠[12]。

PAUT检测和RT检测在管道环焊缝检测上是互补的无损检测方法:

RT检测能很好地检测体积型缺欠,很难检测间距近的平面缺欠[13]。

PAUT检测能很好地检测面积型缺欠,有缺陷高度定量能力,TOFD和体积通道有效解决了难以扫查体积型缺欠的不足。设置得当的PAUT检测可对管道环焊缝进行最敏感、最完整和最快速的检测[14]。

除在检测技术方面存在差异外,RT检测及PAUT检测评判原则也存在差异。目前自动焊口评判执行GB/T 50818-2013《石油天然气管道工程全自动超声波检测技术规范》(以下简称GB/T 50818-2013)和SY/T 4109-2013《石油天然气钢质管道无损检测》(以下简称SY/T 4109-2013)复验工艺[15],两者主要差异见表1。

表1 评判原则对比

缺陷类型GB/T 50818-2013SY/T 4109-2013表面未熔合不允许不允许埋藏未熔合1)当分区髙度小于或等于2.5 mm时,缺欠自身高度大于2.5 mm,当分区高度大于2.5 mm时,缺欠自身高度大于分区高度,不合格;2)单个缺欠长度超过25 mm或在任何连续300 mm的焊接接头长度中,缺欠显示累计长度超过50 mm,不合格;3)内部线型缺欠的累计长度超过焊缝长度的8 ,不合格单个缺欠长度≤12.5,合格任何连续300 mm的焊缝长度内,其累计长度不应超过25 mm,合格单个气孔1)单个体积型相关显示的最大尺寸大于6 mm或超过较薄侧母材厚度的1/3,不合格;2)单个根部体积型开口相关显示的最大尺寸大于6 mm,在任何连续300 mm的焊接接头长度中,其累计长度大于13 mm,不合格密集气孔密集体积型相关显示区的最大尺寸大于13 mm不合格母材厚度>15~25 mm气孔数量≤9个点,合格母材厚度>25~50 mm气孔数量≤12个点,合格裂纹不允许不允许

2 PAUT检测与RT检测实例效果对比

2.1 PAUT检测与RT检测检出缺陷对比分析

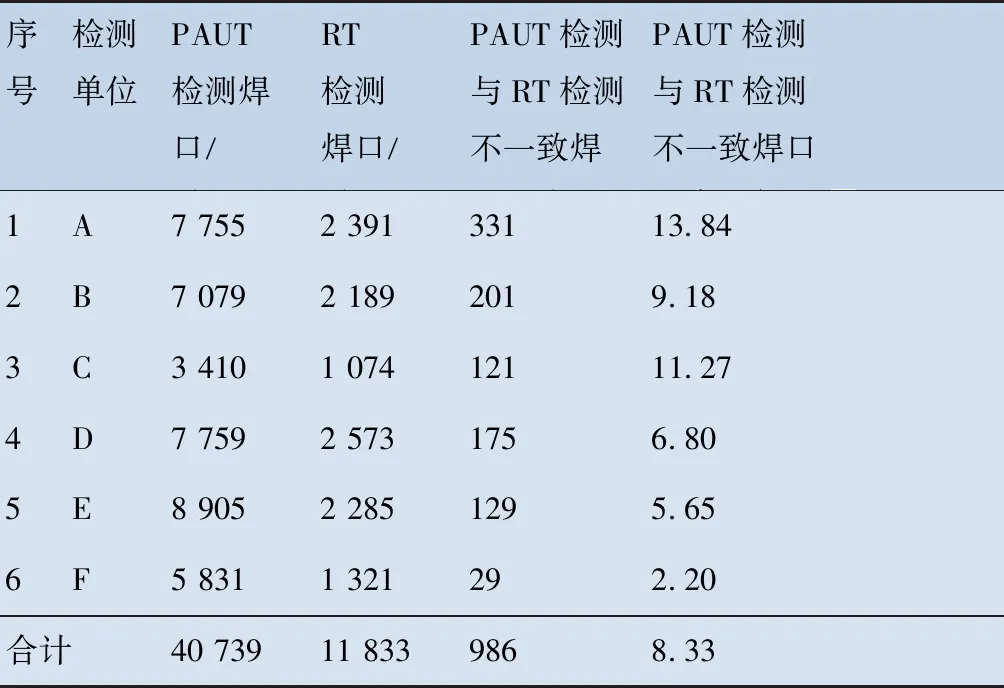

表2PAUT检测与RT检测对比

序号检测单位PAUT检测焊口/道RT检测焊口/道PAUT检测与RT检测不一致焊口/道PAUT检测与RT检测不一致焊口所占比例/()1A7 7552 39133113.842B7 0792 1892019.183C3 4101 07412111.274D7 7592 5731756.805E8 9052 2851295.656F5 8311 321292.20合计40 73911 8339868.33

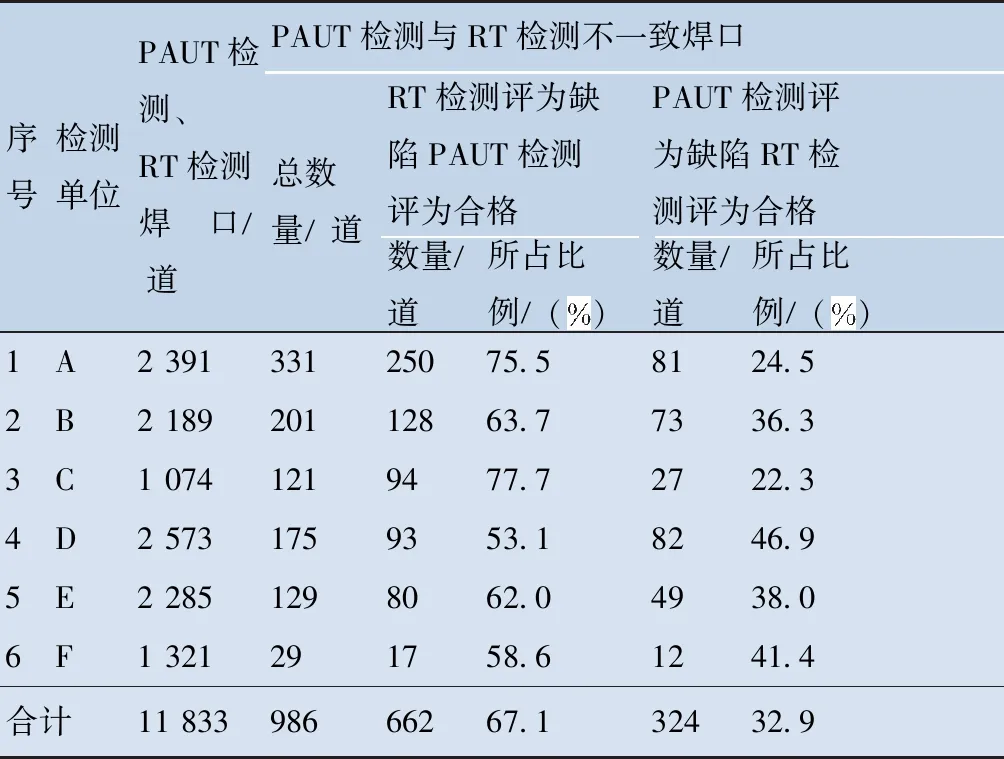

表3PAUT检测与RT检测评定对比

序号检测单位PAUT检测、RT检测焊口/道PAUT检测与RT检测不一致焊口总数量/道RT检测评为缺陷PAUT检测评为合格PAUT检测评为缺陷RT检测评为合格数量/道所占比例/()数量/道所占比例/()1A2 39133125075.58124.52B2 18920112863.77336.33C1 0741219477.72722.34D2 5731759353.18246.95E2 2851298062.04938.06F1 321291758.61241.4合计11 83398666267.132432.9

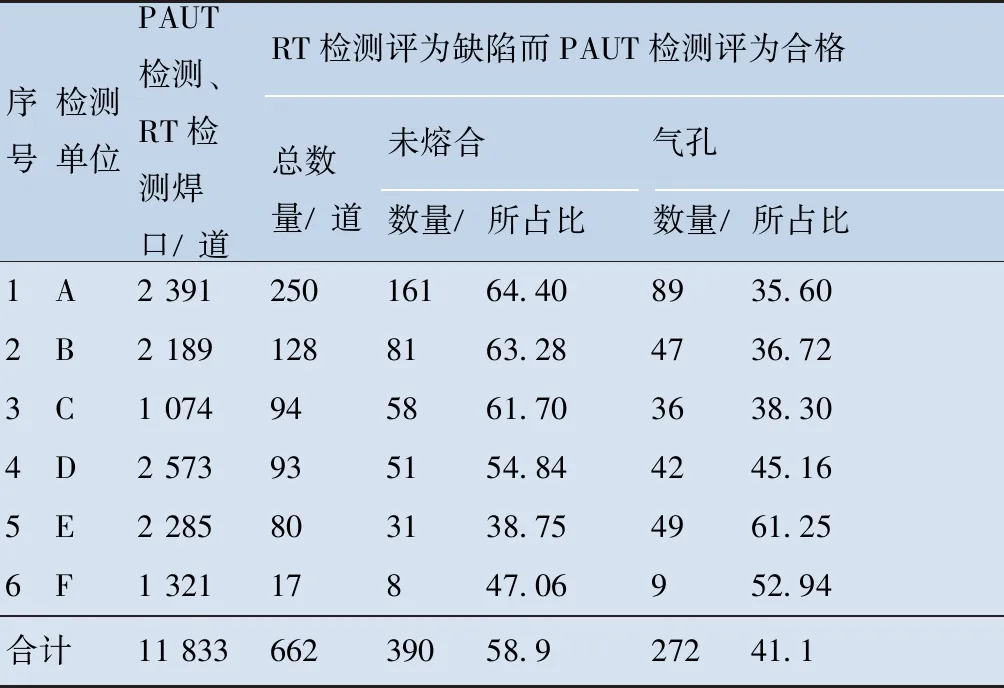

表4PAUT检测和RT检测缺陷对比

序号检测单位PAUT检测、RT检测焊口/道RT检测评为缺陷而PAUT检测评为合格总数量/道未熔合气孔数量/道所占比例/()数量/道所占比例/()1A2 39125016164.408935.602B2 1891288163.284736.723C1 074945861.703638.304D2 573935154.844245.165E2 285803138.754961.256F1 32117847.06952.94合计11 83366239058.927241.1

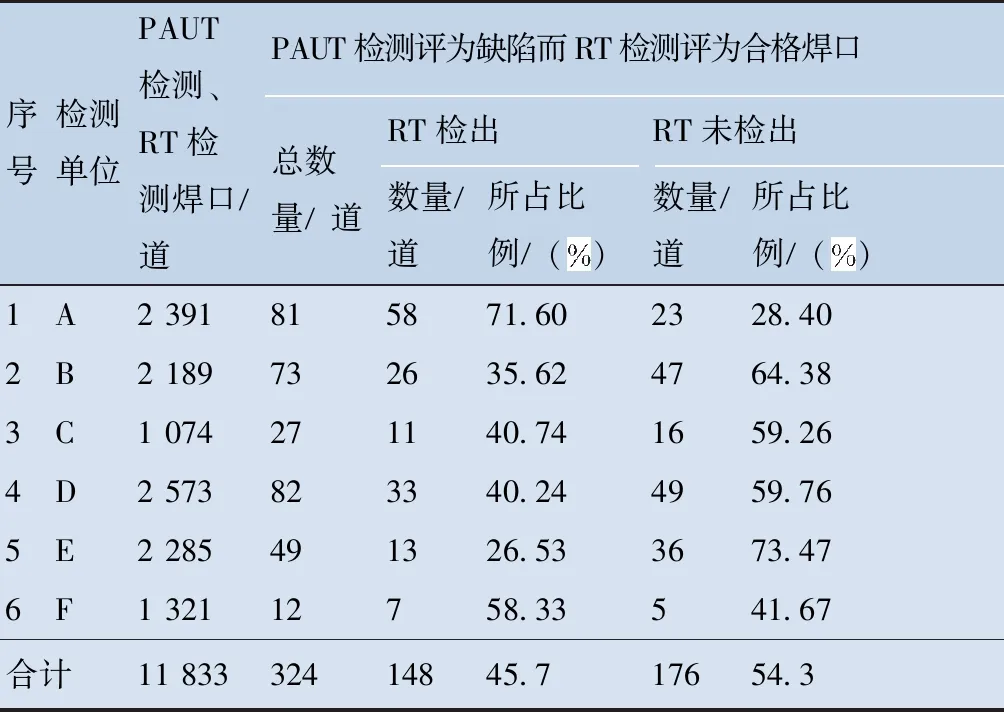

表5PAUT检测及RT检测检出对比

序号检测单位PAUT检测、RT检测焊口/道PAUT检测评为缺陷而RT检测评为合格焊口总数量/道RT检出RT未检出数量/道所占比例/()数量/道所占比例/()1A2 391815871.602328.402B2 189732635.624764.383C1 074271140.741659.264D2 573823340.244959.765E2 285491326.533673.476F1 32112758.33541.67合计11 83332414845.717654.3

由表5可知,RT检测评为不合格的缺陷,在PAUT检测中均有显示,但由于验收标准差异,导致两者评判结果不同;PAUT检测评判为不合格的未熔合缺陷在RT检测中存在漏检;PAUT检测发现的缺陷总体大于RT检测的缺陷。

2.2 焊接工艺力学性能分析

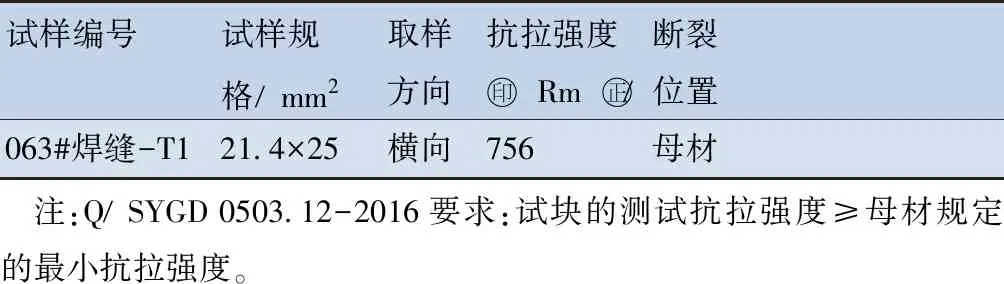

某长输管道项目1机组在百口磨合阶段存在6道RT检测不合格而PAUT检测合格的焊口(包括1道气孔点数超标和5道未熔合长度超标),为进一步分析RT检测不合格、PAUT检测判定合格的缺欠是否影响焊缝质量,从中选择RT检测未熔合长度最长的焊口进行试验。该焊口RT检测未熔合长度超标,判定为Ⅳ级;PAUT检测数据中A扫波幅有显示但未达到评定闸门[19],缺陷为填充6的缺陷,TOFD中的盲区位置,B扫通道(V3 U)有明显显示,但不超标,PAUT检测判定为合格。

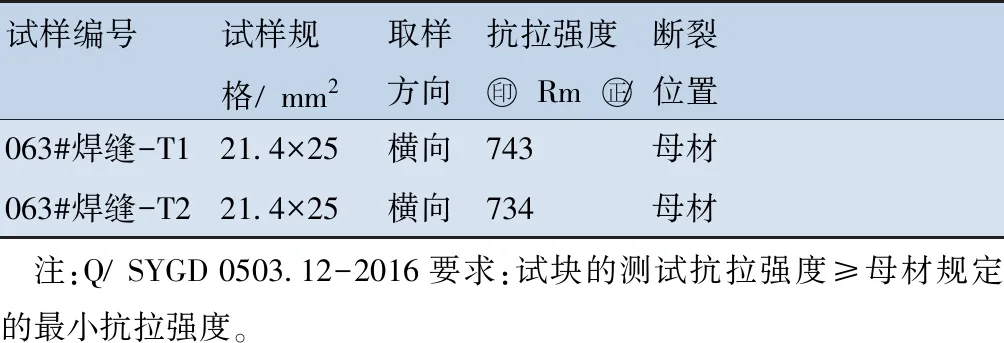

不含缺陷与含缺陷的环焊接头横向拉伸性能试验情况,见表6~7。

表6 (不含缺陷)环焊接头横向拉伸性能

试样编号试样规格/mm2取样方向抗拉强度㊞Rm㊣/MPa断裂位置063#焊缝-T121.4×25横向743母材063#焊缝-T221.4×25横向734母材 注:Q/SYGD 0503.12-2016要求:试块的测试抗拉强度≥母材规定的最小抗拉强度。

表7 (含缺陷)环焊接头横向拉伸性能

试样编号试样规格/mm2取样方向抗拉强度㊞Rm㊣/MPa断裂位置063#焊缝-T121.4×25横向756母材 注:Q/SYGD 0503.12-2016要求:试块的测试抗拉强度≥母材规定的最小抗拉强度。

由表6~7可知,试验结果表明含有该种特征缺陷对环焊缝的拉伸性能没有明显影响。

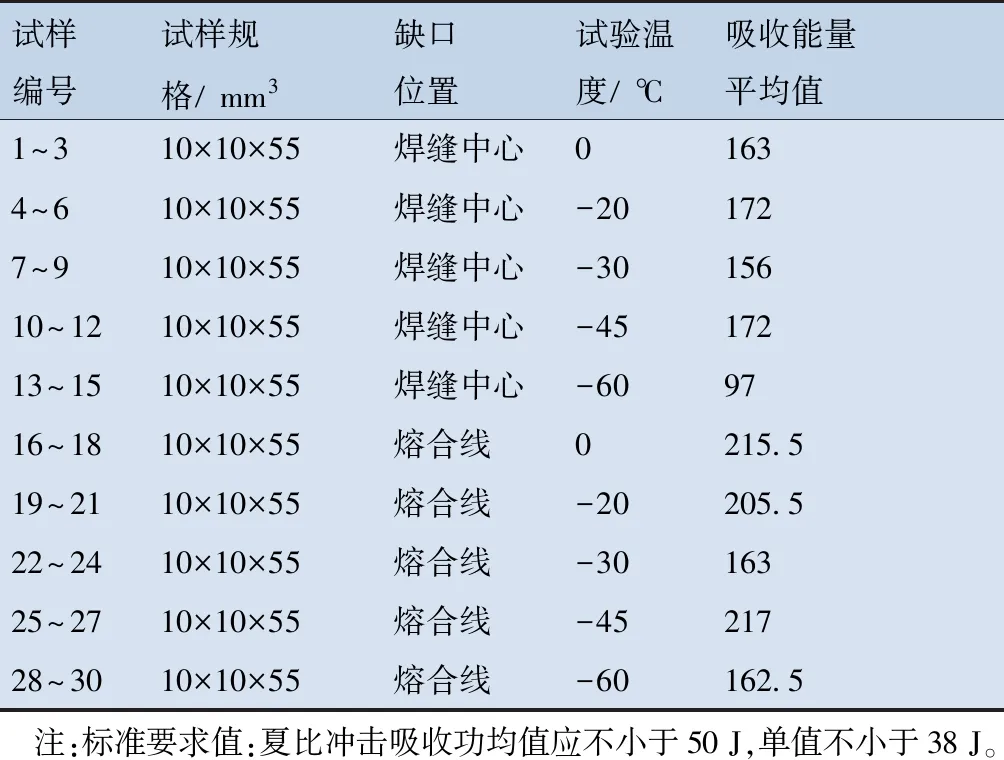

环焊接头低温夏比冲击韧性试验结果见表8。

表8 环焊接头低温夏比冲击韧性试验结果

试样编号试样规格/mm3缺口位置试验温度/℃吸收能量平均值1~310×10×55焊缝中心01634~610×10×55焊缝中心-201727~910×10×55焊缝中心-3015610~1210×10×55焊缝中心-4517213~1510×10×55焊缝中心-609716~1810×10×55熔合线0215.519~2110×10×55熔合线-20205.522~2410×10×55熔合线-3016325~2710×10×55熔合线-4521728~3010×10×55熔合线-60162.5 注:标准要求值:夏比冲击吸收功均值应不小于50 J,单值不小于38 J。

通过焊接工艺力学性能分析可以得出如下结论:

1)不含缺陷环焊接头力学性能试验结果符合相关要求。

2)环焊接头的力学性能试验结果与工程开工前的焊接工艺评定的试验结果相符。

3)含缺陷环焊接头横向拉伸试验结果符合相关要求。

4)含缺陷焊缝侧弯试验结果符合相关要求,且弯曲过程中缺陷未发生扩展。

5)根据切片的试验结果,未熔合的自身高度及深度与PAUT检测结果一致。

6)PAUT检测缺陷不超标时,自动焊口力学性能优于返修口力学性能。

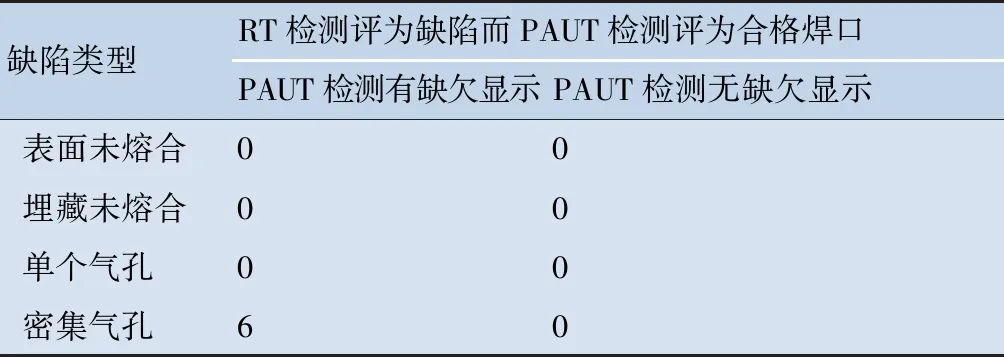

2.3 双百双评试验分析

试验1机组:

表9 试验1机组RT检测和PAUT检测评定情况

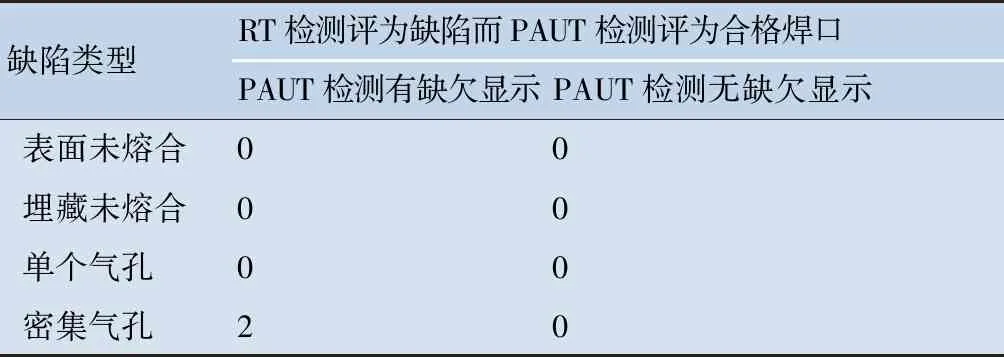

缺陷类型RT检测评为缺陷而PAUT检测评为合格焊口PAUT检测有缺欠显示PAUT检测无缺欠显示表面未熔合00埋藏未熔合00单个气孔00密集气孔60

试验2机组:

表10 试验2机组RT检测和PAUT检测评定情况

缺陷类型RT检测评为缺陷而PAUT检测评为合格焊口PAUT检测有缺欠显示PAUT检测无缺欠显示表面未熔合00埋藏未熔合00单个气孔00密集气孔20

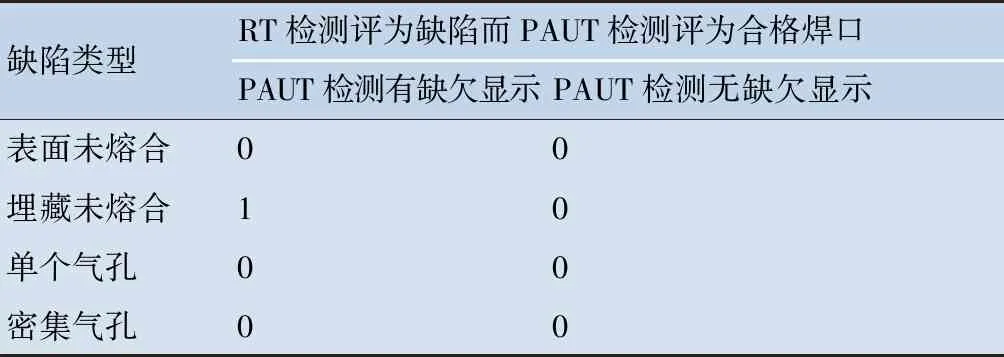

试验3机组:

表11 试验3机组RT检测和PAUT检测评定情况

缺陷类型RT检测评为缺陷而PAUT检测评为合格焊口PAUT检测有缺欠显示PAUT检测无缺欠显示表面未熔合00埋藏未熔合10单个气孔00密集气孔00

经过双百双评试验,发现PAUT检测和RT检测可以实现互补,如现场执行可以大幅提高检出效率。

3 结论

焊接质量把控是长输管道安全运行的重要保障,本文从PAUT检测、RT检测原理出发,经过某长输管道项目检测的实施情况对PAUT检测及RT检测的检出效果进行统计对比,并使用焊接工艺力学性能分析和双百双评试验对PAUT检测和RT检测的效果进行验证。通过以上分析得出如下建议:

1)缺陷评判标准需要进行明确统一,GB/T 50818-2013的7.2.1条款规定:“超过评定闸门的信号均应进行评定。低于评定闸门的信号,当判定为危害性缺欠时也应进行评定。”条文解释中对“危害性缺欠”的定义为“裂纹、有一定自身高度的缺欠和有较大尺度的未熔合”。未对“有一定自身高度的缺欠和有较大尺度的未熔合”进一步定量表述,由于规范表述模糊(如“有一定高度”、“较大”等),执行时有较大主观性。

2)加强人员素质提升是确保PAUT检测质量的重要因素,由于PAUT检测受现场环境及人员影响较大,且成像方式、技术要求、检测标准都存在差异。目前技术人员对PAUT检测设备的操控还不够熟练,在设备标定、图像评判方面还存在不足,缺欠长度测量尤其是不连续缺欠测量时,容易产生主观测量误差。

3)经过双百双评试验发现,PAUT检测和RT检测可以实现互补,但现场实际执行时存在大量的不一致情况,因此需要加强人员责任心,做好检出对比,避免漏检现象出现。