气田水中硫化物控制指标及处理措施

翁帮华 杨 杰 陈昌介 徐 璇,4 王 颖 高晓根

1. 中国石油西南油气田公司安全环保与技术监督研究院 2. 国家能源高含硫气藏开采研发中心3. 中国石油西南油气田公司天然气研究院 4. 四川天宇石油环保安全技术咨询服务有限公司5. 中国石油西南油气田公司勘探开发研究院

0 引言

原料天然气中多数含硫,以川渝地区为例,目前开采的天然气80%为含硫天然气。因此随同采出的气田水除具高矿化度、污染组分复杂等特征外,还普遍含有不同浓度的硫化物。

含硫气田水中在压力、温度、pH值等工艺参数发生变化或扰动时,易释放出有毒、无色、具有臭鸡蛋气味的H2S气体,存在健康、安全及环境风险。天然气开发实践中,气田水作业场所因操作人员对H2S的溶解与逸散特性认识不到位、操作不当或防护意识淡薄等,发生过多起H2S中毒事故,含硫气田水的恶臭也可能给员工及周围居民造成影响。另有研究表明,硫化物易与金属表面上的Fe2O3、Fe3O4反应生成Fe2S3和Fe3S4,从而在金属的局部表面上形成金属氧化物和硫化物的混合膜,该膜质地疏松,脱落后形成活化钝化腐蚀电池,引起点蚀[1];同时,水中的S2-由于其外电子云容易变形,因而穿透力强,可加剧钢材的渗氢作用,导致氢脆,加速金属材料的腐蚀并诱发局部腐蚀和应力腐蚀,显著降低设备及管道的使用寿命,其腐蚀产物为不溶于水的黑色胶状FeS悬浮物,易堵塞地层[2]。因此,需要对气田水中硫化物指标进行控制,以满足气田开发安全清洁生产需求。

1 气田水中硫化物含量及处理现状

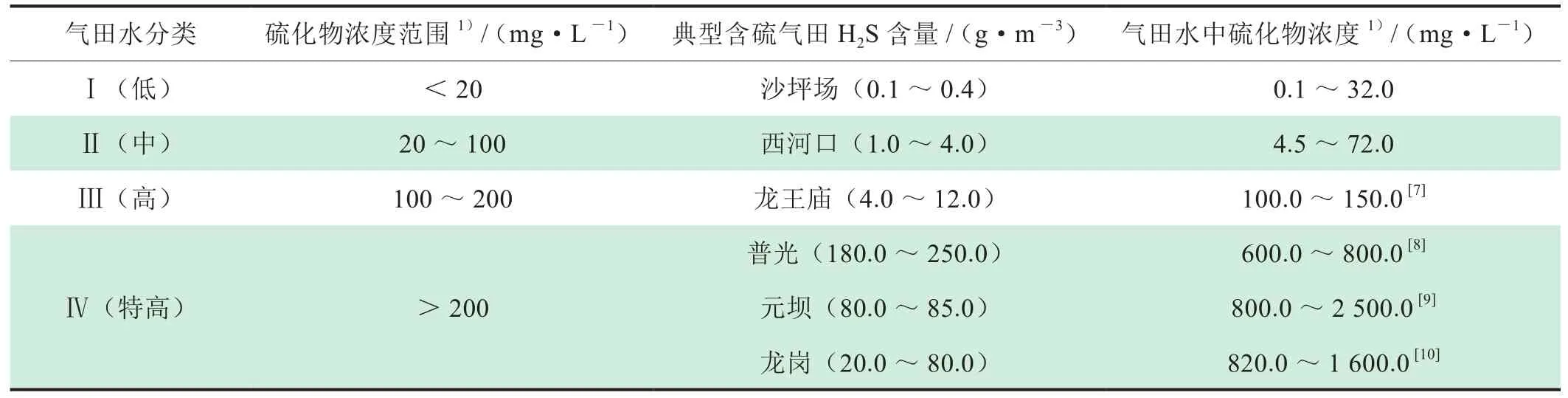

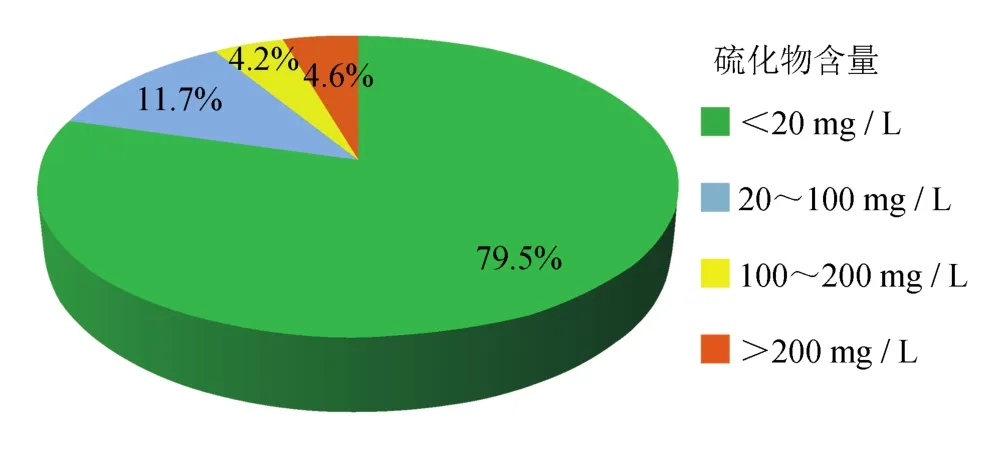

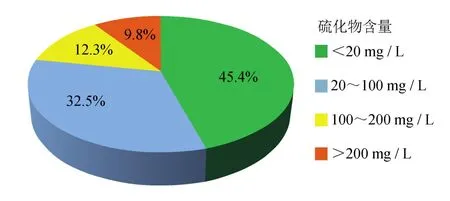

气田水中硫化物含量一般与气藏中H2S、二氧化碳含量呈正相关关系,也受到压力、温度等诸多因素影响。气田水中硫化物存在形态多样且极不稳定,实测的气田水中硫化物浓度与取样点、取样条件等密切相关。因此气田水中硫化物的实测值重现性差,且与理论计算值差异巨大[3]。文献资料显示,气田水中硫化物含量实测值(常压下)介于0~2 500 mg/L,有学者按硫化物的去除工艺不同将其划分为低含硫(S2-浓度小于20 mg/L)、中含硫(S2-浓度介于20~50 mg/L)、高含硫(S2-浓度介于50~200 mg/L)和特高含硫(S2-浓度大于200 mg/L)[4-6],笔者大体参照这个分类标准,根据近年气田水中硫化物浓度不完全统计分析结果,将中、高含硫分界调整为100 mg/L,并列出部分典型高含硫气田水中的硫化物含量(表1,图1、2),可见,不同气田、不同区域气田水中硫化物含量差异显著。

表1 含硫气田水分类及川渝地区典型气田情况表

图1 川渝地区气田水中硫化物含量分布图

图2 川东地区气田水中硫化物含量分布图

国际上气田水普遍采用回注地层的方式进行处置,川渝地区也不例外,1990年气田水回注率达到56%[11],2000年后达到100%。20世纪70年代初,气田回注水水质无标准可依,参考油田注水标准,仅考虑石油类、悬浮固体等堵塞类指标,故大部分开发较早的中低含硫气田水通常在气液分离后排入贮存池,经自然沉降后回注[11],贮存及沉降为非密闭流程,存在H2S逸出风险。

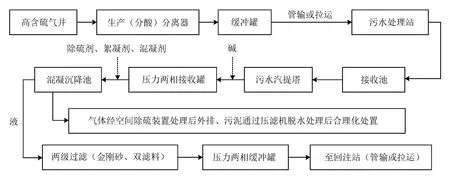

随着安全环保要求的提高,目前普光、罗家寨、元坝、龙岗等高含硫气田产生的气田水采用汽(气)提、混凝沉降、过滤等密闭工艺流程处理达到气田水回注标准后回注地层[3,8-9],典型处理工艺流程见图3。

图3 高含硫气田水处理工艺流程图[9]

2 气田水中硫化物扩散规律

2.1 硫化物气液平衡及H2S逸散模拟计算

气田水中硫化物存在形态主要包括H2S/HS-/S2-,在出现压力下降、温度升高、pH值下降时,部分H2S会从气田水中逸出。为了研究气田水硫化物控制指标,确保气田水贮存与运输安全,以气田水回注站或集气站半封闭气田水贮存池为场景进行模拟计算。

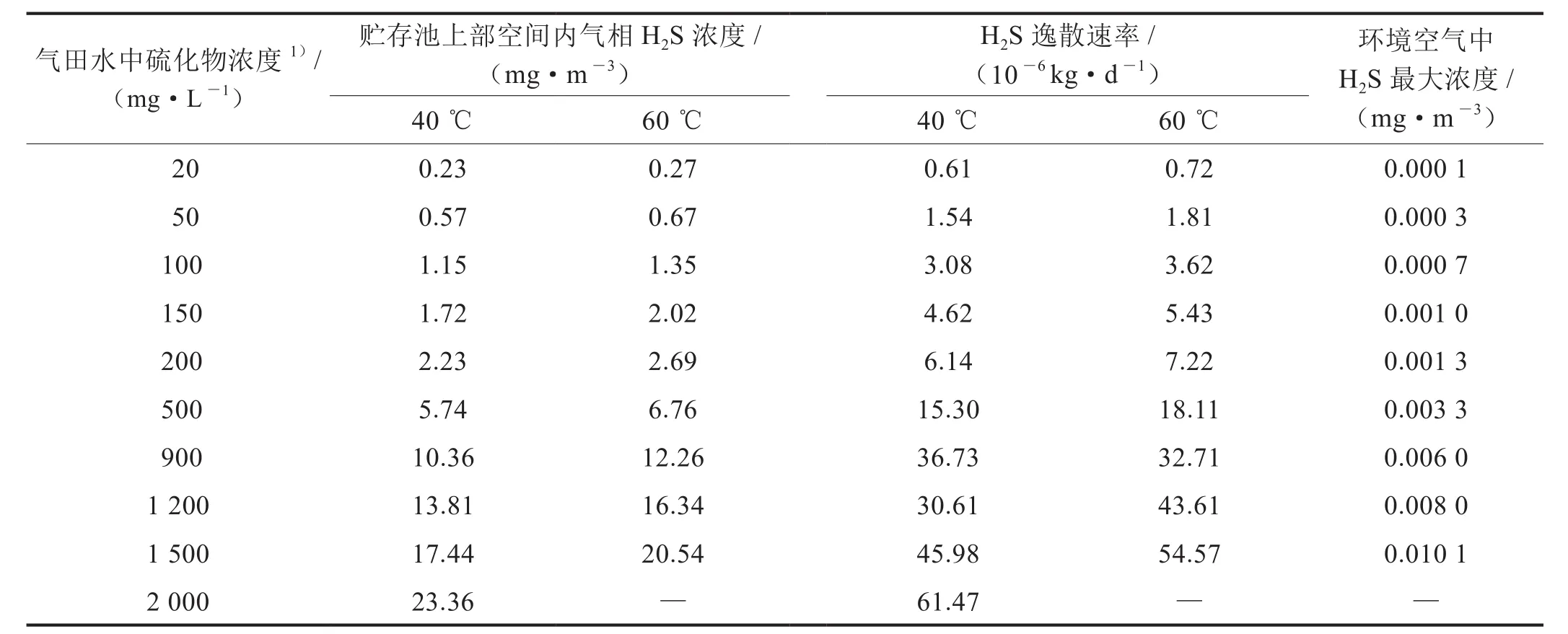

根据川渝地区的污染物气象扩散条件和现场生产工艺条件,设定的模拟条件为:①压力101 kPa(绝对压力),环境温度25 ℃,湿度50%,大气稳定度F,风速1.5 m/s(最不利气象条件);②取水孔边长0.6 m,视为无组织面源排放;③气田水pH值≈7,温度为40 ℃和60 ℃(大部分气田水气液分离器出口温度介于20~40 ℃,少部分高温气藏可达60 ℃);④气田水中硫化物含量分别为20 mg/L、50 mg/L、100 mg/L、150 mg/L、200 mg/L、500 mg/L、900 mg/L、1 200 mg/L、1 500 mg/L、2 000 mg/L。

根据《化学工艺设计手册》[12]可知,在常压下,40 ℃和60 ℃水中H2S的饱和溶解度分别为2.21 g/kg和1.48 g/kg;H2S在40 ℃和60 ℃、101 kPa时的亨利系数分别为0.007 6 MPa和0.010 4 MPa;20 ℃、101 kPa条件下,H2S在空气中的扩散系数(K)为0.151 cm2/s。采用平衡亨利系数法计算出贮存池上方气相中H2S浓度,并应用气相传质公式计算H2S通过盖板取水孔逸散到周围环境的速率,然后选取逸出H2S较快的60 ℃气田水为模拟对象,采用大气环境影响评价估算模型SCREEN 3.0进行计算,贮存池周围环境空气中H2S浓度计算结果如表2所示。

表2 不同硫化物含量的气田水H2S逸散计算结果表

模拟计算结果表明:①在半密闭贮存池中,中性条件下气田水中硫化物浓度大于900 mg/L时,贮存池上部空间H2S局部浓度大于10 mg/m3,超过职业健康浓度限值;②在常压下,现有用于贮存含硫气田水的半密闭贮存池中H2S逸散速率很小;③含硫气田水贮存池逸出的H2S扩散浓度很小,对厂内及厂界外环境空气质量影响不大。

2.2 不同pH值、温度条件下H2S逸散实验

采用纯净水对硫化物标准溶液进行稀释,配制硫化物含量为20 mg/L、50 mg/L、100 mg/L和200 mg/L的水溶液;用磷酸调节硫化物水溶液的pH值分别为5、6、7,用电热炉对溶液从20 ℃加热至60 ℃,在此过程中,使用便携式H2S检测仪(型号:华瑞PGM-600)连续监测溶液表面空气中H2S气体含量,同时测试溶液温度,监测结果如图4所示。

实验监测结果表明:①水中硫化物浓度、pH值和温度对H2S的逸出速度(浓度)都有明显影响,相同温度和pH值条件下,水中的硫化物浓度越高,逸出到空气中的H2S速度(浓度)也越高;②pH值对水中硫化物(氢)的逸出影响很大,pH值大于7时,4种不同浓度水中的硫化物基本不会逸出,pH值为6时,4种不同浓度硫化物溶液中逸出的H2S浓度均小于10 mg/m3的职业健康浓度限值,而pH值为5时,当水中硫化物含量大于等于100 mg/L、温度超过30 ℃,溶液上方H2S浓度监测值均大于10 mg/m3;③逸散到空气中的H2S浓度与气田水温度呈正相关关系。

3 气田水中硫化物控制要求

3.1 硫化物控制指标研究

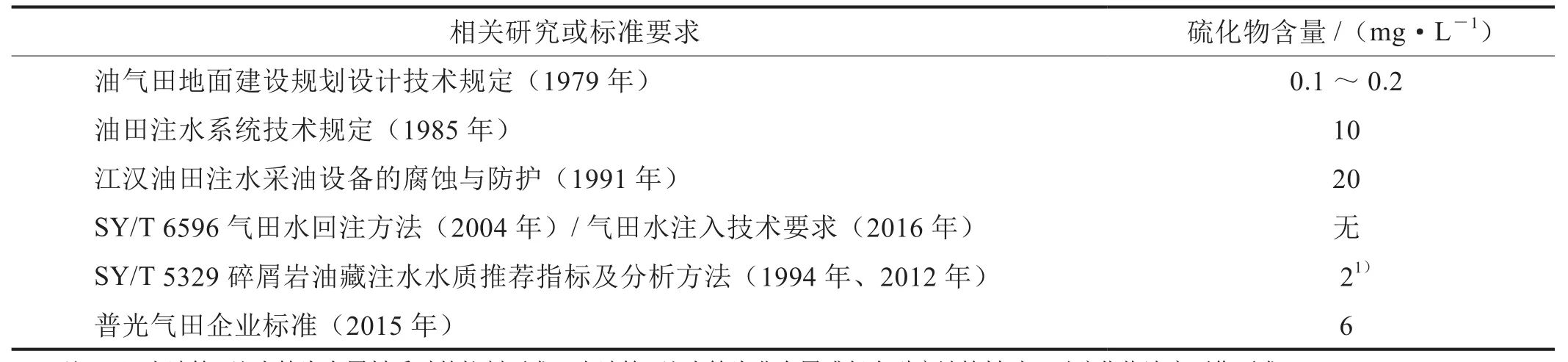

虽然川渝地区气田水中硫化物去除研究工作已开展30余年,但多致力于达标外排,以气田水中硫化物(以S2-计)小于4 mg/L为目标[5]。而气田实际开发中,气田水处置以回注地层为主。2004年前,气田注水水质无标准可依,参考油田注水标准,主要考虑石油类、悬浮固体等堵塞类指标,随着高含硫气田开发的深入,相关企业参考油田注水标准开始考虑含氧量、硫酸盐还原菌、硫化物等腐蚀类指标控制,但均未从安全环保的角度提出硫化物控制要求。表3为我国不同阶段油气田注水中硫化物控制的研究成果及标准。

图4 不同pH值条件下不同浓度硫化物溶液中H2S逸出特征图

表3 我国不同时期注水硫化物控制研究及标准表[8,13-14]

3.2 硫化物控制指标建议

根据H2S扩散模拟计算及实验结果,结合气田水水质统计分析及文献研究结果,川渝地区气田水分离器出口温度介于20~40 ℃,pH值介于6.0~8.5[8],含硫量小于200 mg/L的大多数气田水逸出扩散的H2S在受限空间的浓度小于10 mg/m3的职业健康浓度限值[15],且气田水池周边H2S浓度完全达到工业恶臭污染物排放限值(0.06 mg/m3)[16];而少部分pH值小于6的气田水(占5%~6%),含硫量大于100 mg/L时,逸散出的H2S可能给作业人员带来健康安全风险。因此,建议对S2-含量>200 mg/L的气田水采用密闭输送及处理工艺。

综合考虑硫化物带来的腐蚀问题,建议将气田水中硫化物的浓度控制在20 mg/L以下[14],且pH值大于6,水温低于60℃,不仅能有效控制硫化物带来的设备、管道及回注井筒腐蚀问题,作业场所及周边环境空气中H2S浓度将远远小于职业健康浓度限值以及工业恶臭污染物排放限值。

4 气田水中硫化物处理方法

硫化物(氢)在水中会发生离解反应,当水中pH值小于等于5时,气田水中的硫化物主要以H2S形态存在;pH值大于等于10时,主要以S2-形态存在;5<pH值<10时,主要以H2S、HS-、S2-这3种形态共存。闪蒸法、汽(气)提(吹脱)法只能去除气田水中以H2S形态存在的硫化物,而其他工艺方法不受硫化物存在形态的影响。

目前常用的废水脱硫工艺主要分为物理化学处理法和生物处理法两大类,工艺方法及特点见表4。

闪蒸法与汽(气)提法常用于硫化物含量较高、水量较大的气田水脱硫处理。闪蒸法利用H2S在不同温度与压力下溶解度不同的原理,将高压气田水引入低压容器,从而降低液相压力促使水中H2S迅速解析并从液相中脱除。该技术工艺简单、可靠性高,但对硫化物的去除效率不高。在经济可行的操作条件下,可去除气田水中30%~40%的硫化物。汽(气)提法的原理为,在酸性条件下,通过向废水中通入空气或其他气体,使气液充分接触,水中溶解的H2S不断从液相逸出进入气相而被脱除。脱除的H2S通过吸收液吸收,或者进行焚烧处理。该工艺成熟可靠,但能耗与酸液消耗量较高。随着水中硫化物浓度的增加,该工艺的经济效益性逐渐提高,硫化物的脱除率可达80%~90%。闪蒸法和汽(气)提法均是将硫化物从液相转移至气相,污染物形态发生变化,存在二次污染或后续处理问题[18]。

表4 废水脱硫处理工艺比较表[17]

对于硫化物浓度小于100 mg/L的气田水,较适宜的脱硫工艺为化学氧化法与氧化混凝法,经处理后,气田水中的硫化物通常可降至10 mg/L以下。化学氧化法主要通过加入氧化性药剂[常用的氧化剂有H2O2、KMnO4、NaClO、Ca(ClO)2等]的方式,利用氧化还原反应,将废水中的硫化物氧化生成无毒的硫代硫酸盐、硫酸盐、亚硫酸盐或硫磺。此工艺处理周期短,除硫效率高。但随着硫化物含量的增加,氧化剂的用量也大为增加,成本随之上升。氧化混凝法是通过向气田水中添加氧化性混凝剂(如聚合铁系混凝剂)的方式,将硫化物氧化为单质硫胶体、高价硫酸盐化合物从而将其去除。该工艺操作简便且兼具混凝工艺效果,节约了处理药剂量,缩短了停留时间。但随着硫化物含量升高,其去除率逐渐降低且污泥量逐渐上升。

对于硫化物含量低的气田水,或者需要深度脱硫的废水,化学沉淀法是较为常用的处理工艺。该工艺利用金属盐类与硫离子反应生成难溶于水的硫化物沉淀,从而去除废水中的硫化物。常用的沉淀剂为铁盐或亚铁盐。利用化学沉淀法通常可将气田水中的硫化物含量降至1 mg/L以下。随着废水含硫量的增加,药剂的消耗会随之增加,处理成本上升。同时,产生的大量硫化物沉淀也增加了后续处理的难度。

5 结论与建议

1)川渝地区气田水中硫化物含量差异巨大,通常为0~2 500 mg/L,当压力、温度、pH值等条件变化或扰动时,H2S可能从气田水中逸散,在站场检修、气田水转运时作业人员存在一定的安全或职业健康风险。

2)常温、常压条件下静置的气田水中硫化物含量超过200 mg/L时,封闭或半封闭空间中的H2S含量可超过职业健康接触限值,存在安全及职业健康风险;当气田水中硫化物浓度大于200 mg/L时,建议全过程密闭储存、输送、脱硫处理后回注地层。

3)建议回注气田水中硫化物含量控制在20 mg/L以下,不仅使地面设备设施、输送管道及回注井筒硫化物腐蚀程度最小化,且非密闭条件下逸散少量的H2S远远低于标准规定的职业健康接触限值及环境排放限值,完全满足作业现场安全、职业健康及环境要求。

4)高含硫气田水进行气田水脱硫工艺的选择,应充分考虑气田水的含硫特点及处理目标,并结合运行经济性及可靠性,选择一级或多级脱硫处理工艺,实现硫化物的高效、经济去除。