高PS材料制备及工艺研究

张家祥, 王 威, 王彦强, 焦 宇, 周海龙, 张 芳,徐闪闪, 陈 召, 覃一锋, 张文余, 黄东升, 陈 思

(北京京东方光电科技有限公司,北京 100176)

1 引 言

液晶透镜是自适应透镜的一种,它是可以通过改变施加在透镜上的外加驱动电场来改变焦距的透镜。与传统的固体透镜相比,自适应透镜具有焦距短、功耗少、体积小等优势,而其最为突出的特点就是焦距可调[1-2]。基于上述多种优异特点,液晶透镜及其阵列在多光谱成像技术、光通信、光互联及图像处理等领域具有极其广阔的应用前景,是光电技术领域的一个研究热点。因其在自适应光学、光电存储和集成光学等领域具有极大的潜在应用价值,尤其是在3D技术飞速发展的现在,液晶微透镜阵列更是集成图像系统3D立体显示、2D/3D图像转换的重要器件之一[3-4]。

移相控制单元是利用液晶介电常数可调的性质来实现单元对反射电磁波相位的控制[5]。利用液晶移相控制单元可以用来实现可重构反射阵天线,有源电磁阻抗表面等,正成为近几年的研究热点,很多想法已经被实现:基于液晶反射移相控制单元的波束扫描液晶反射阵天线,基于液晶反射移相控制单元的单脉冲反射阵天线[6]等。

无论是液晶透镜还是移相控制单元都需要较高的盒厚支撑(几十微米甚至上百微米),远大于传统2~3 μm的盒厚支撑。因此,传统的PS材料无法对应高盒厚支撑的要求,需要开发出能够达到性能要求的高PS材料。本文通过高PS材料制备工艺优化,在现有G5 LCD产线上,成功得到60~110 μm高PS,为液晶透镜和液晶天线等器件开发提供材料支撑,并对高PS材料加工过程中出现的问题进行了系统研究。

2 实 验

本实验高PS材料是在TFT-LCD G5线进行制备测试,实验的样品采用玻璃(Glass)厚度为0.7 mm, 尺寸为1 100 mm× 1 300 mm, 工艺过程如图1所示。本实验对前烘及固化等工艺进行了优化测试,并对转速和曝光量对高PS材料的影响进行了研究。通过本实验得到了该高PS材料的最佳工艺条件,得到了形貌极佳高PS 图形。

图1 高PS材料制备工艺流程图Fig.1 Process flow chart of high PS

3 实验结果及讨论分析

3.1 转速对高PS材料膜厚影响

本实验中,高PS材料采用旋涂涂覆方式进行,转速对膜厚的影响如图2所示。随着转速的增加,膜厚逐渐减小,并随着转速增加,变化曲线斜率减小。这说明在较低转速下,高PS材料的厚度随着转速增加急速减小;当转速在较高水平时,转速的增加不会带来膜厚的剧烈变化。膜厚变化由转速和材料本身粘度共同作用,当转速增加到一定程度,膜厚的变化主要由材料本身粘度决定。

图2 高PS材料厚度随转速变化曲线Fig. 2 Relation curve of high PS thickness and spinning rate

图3 高PS材料形貌图。(a) 350 r/min;(b) 230 r/min; (c) 190 r/min。Fig. 3 Images of the high PS material. (a) 350 r/min; (b) 230 r/min; (c) 190 r/min.

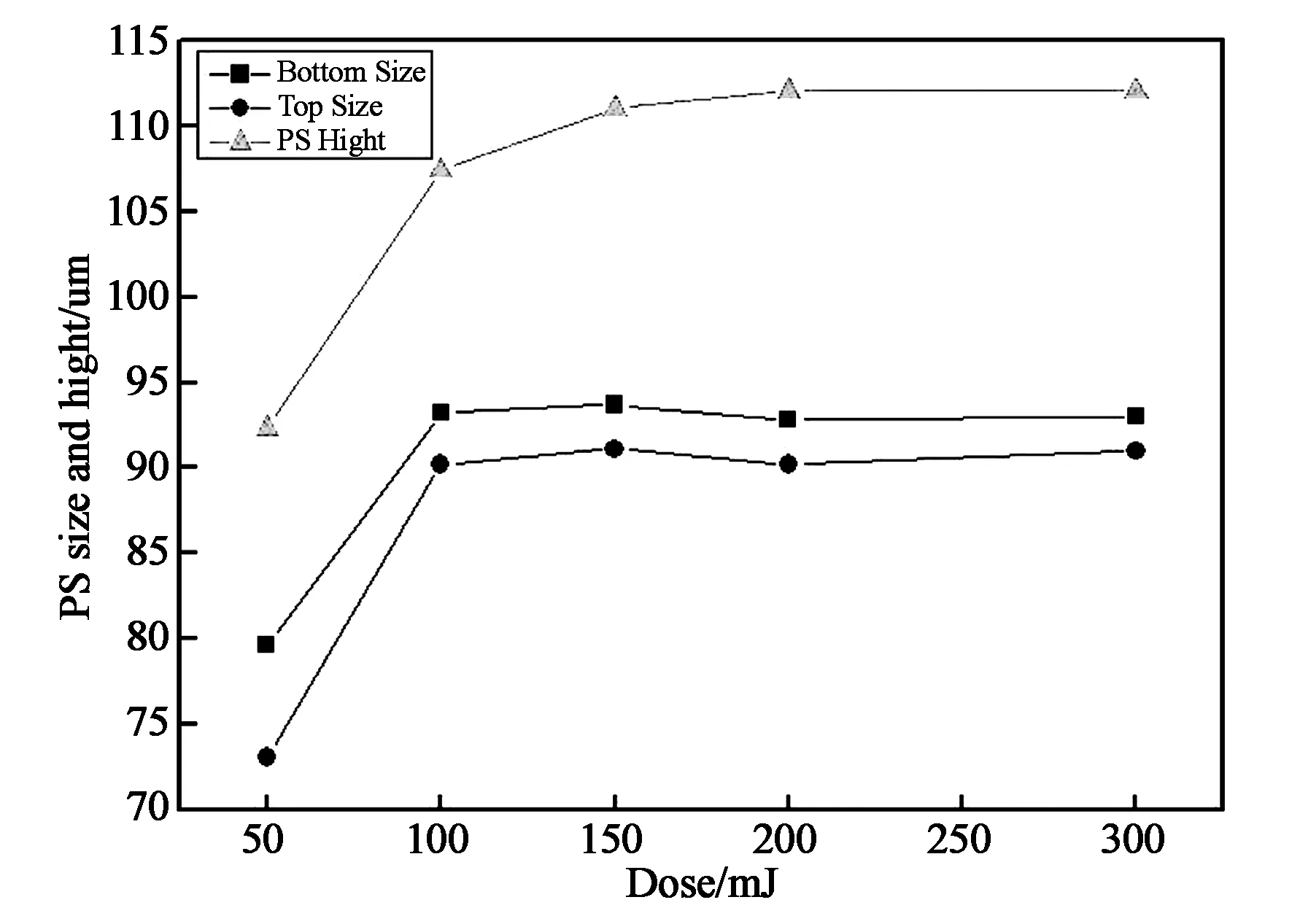

不同转速下制备的高PS材料的形貌如图3所示。本实验中,通过旋涂转速调整,得到了60~120 μm 厚的PS膜。PS膜的坡度接近直角,上下粗细均匀,并不会随转速变化产生变化。

3.2 前烘工艺对高PS材料影响

由于材料厚度非常厚(60~120 μm), 前烘工艺是高PS材料工艺难点。本身材料厚度大,所含溶剂含量大,当前烘工艺未调节好时,溶剂挥发过快,造成膜面“沸腾”,产生大量气泡,如图4(a)所示。

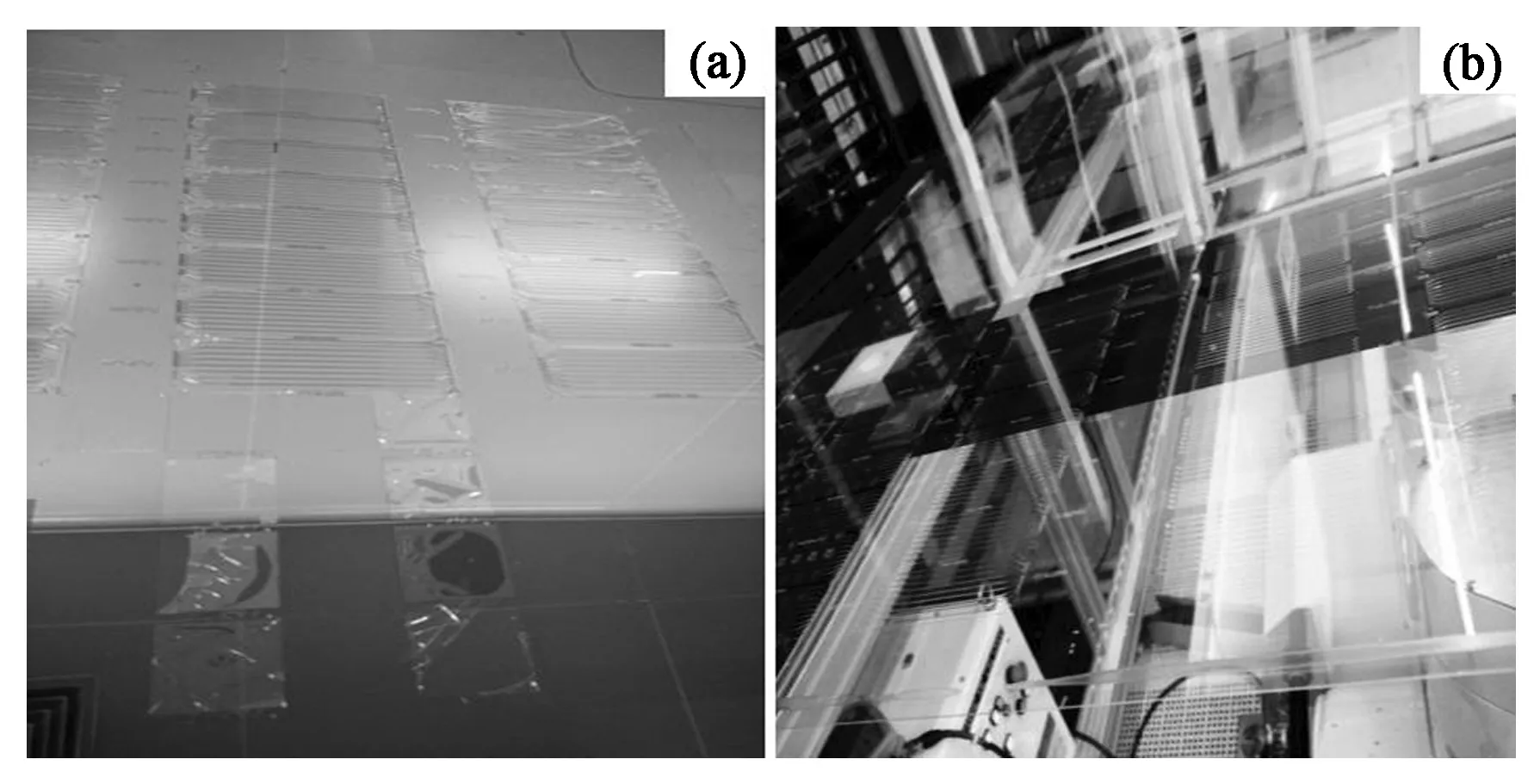

图4 前烘后高PS材料宏观图。(a) NG; (b) OK。Fig.4 Macro-picture of high PS material after soft bake.(a) NG; (b) OK.

本实验通过调整低压蒸发(VCD)压力变化速率和前烘(SB)温度及时间等方面优化,得到了图4(b)所示的无气泡、无宏观异常的膜面。

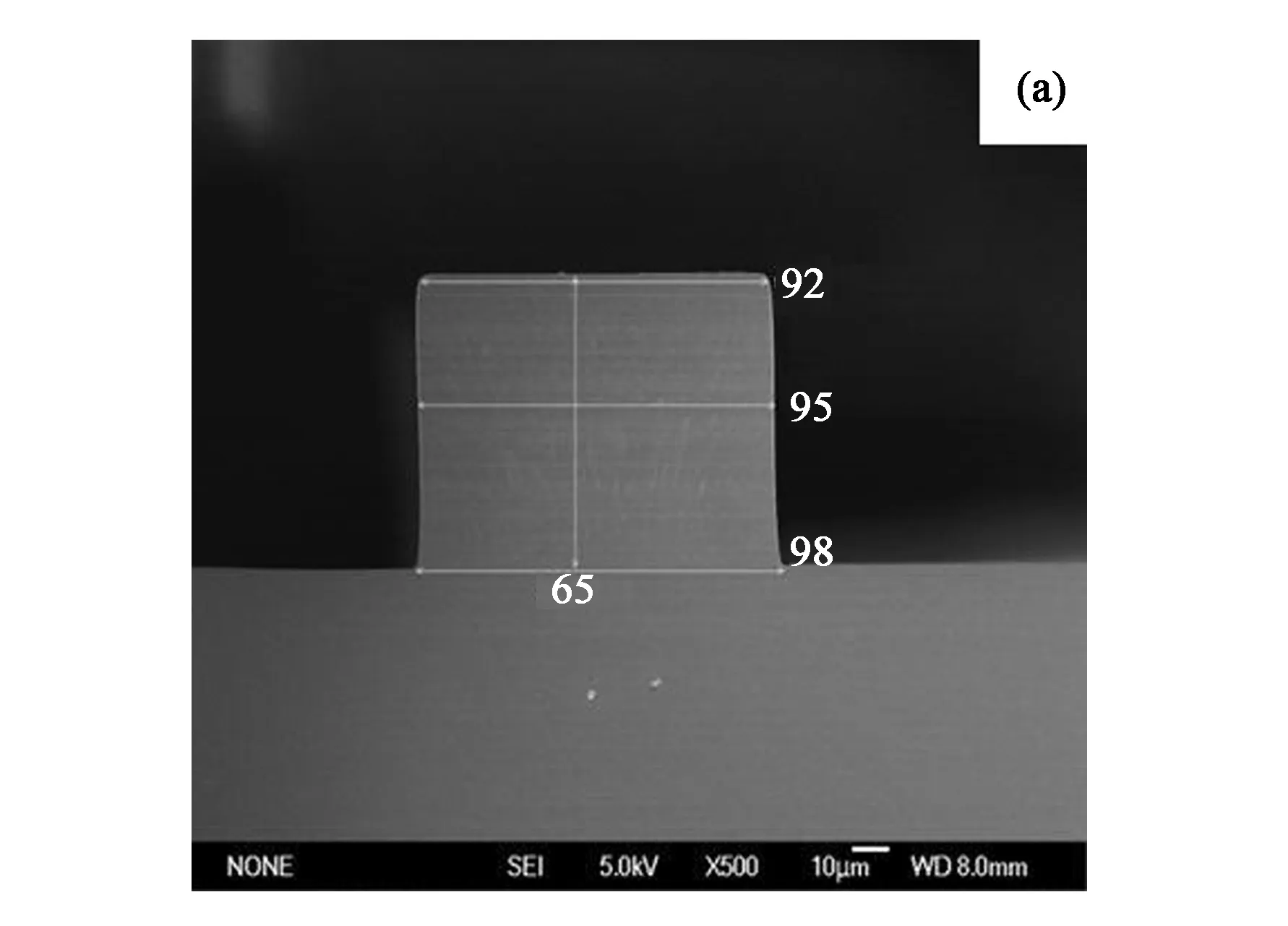

3.3 曝光量对高PS材料影响

本试验对50~300 mJ 曝光量对高PS 材料形貌影响进行了研究,变化曲线见图5。

图5 不同曝光量下的高PS形貌变化曲线Fig.5 Patterns of high PS at different dose

通过不同曝光量的PS形貌测试,发现在曝光量不足50 mJ时,显影后PS图形不可见;50 mJ后,随着曝光量的增加,PS尺寸发生显著变化;当曝光量达到100 mJ时,再增加曝光量,PS尺寸变化不大;达到150 mJ后,PS尺寸达到稳定,尺寸和高度基本无变化。

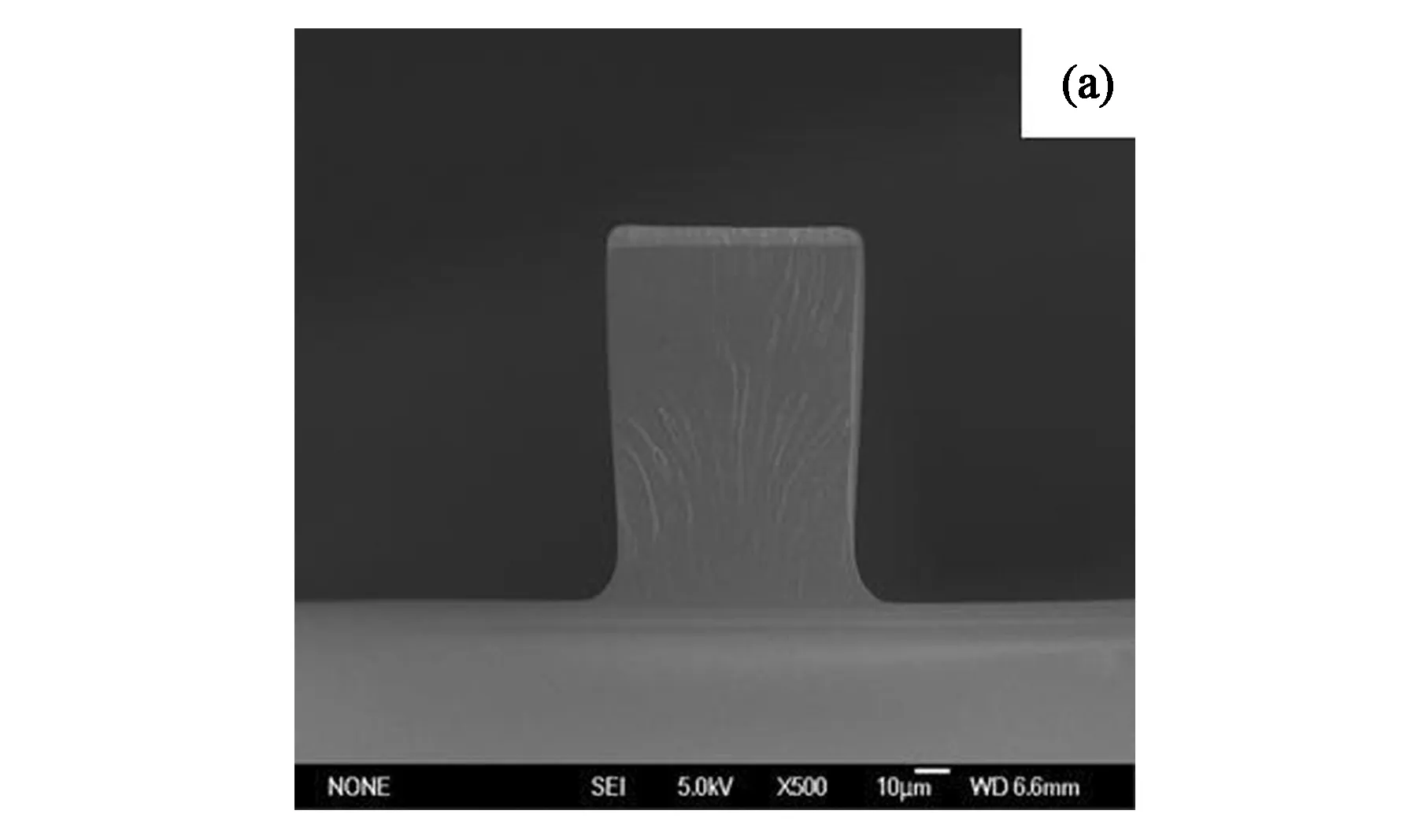

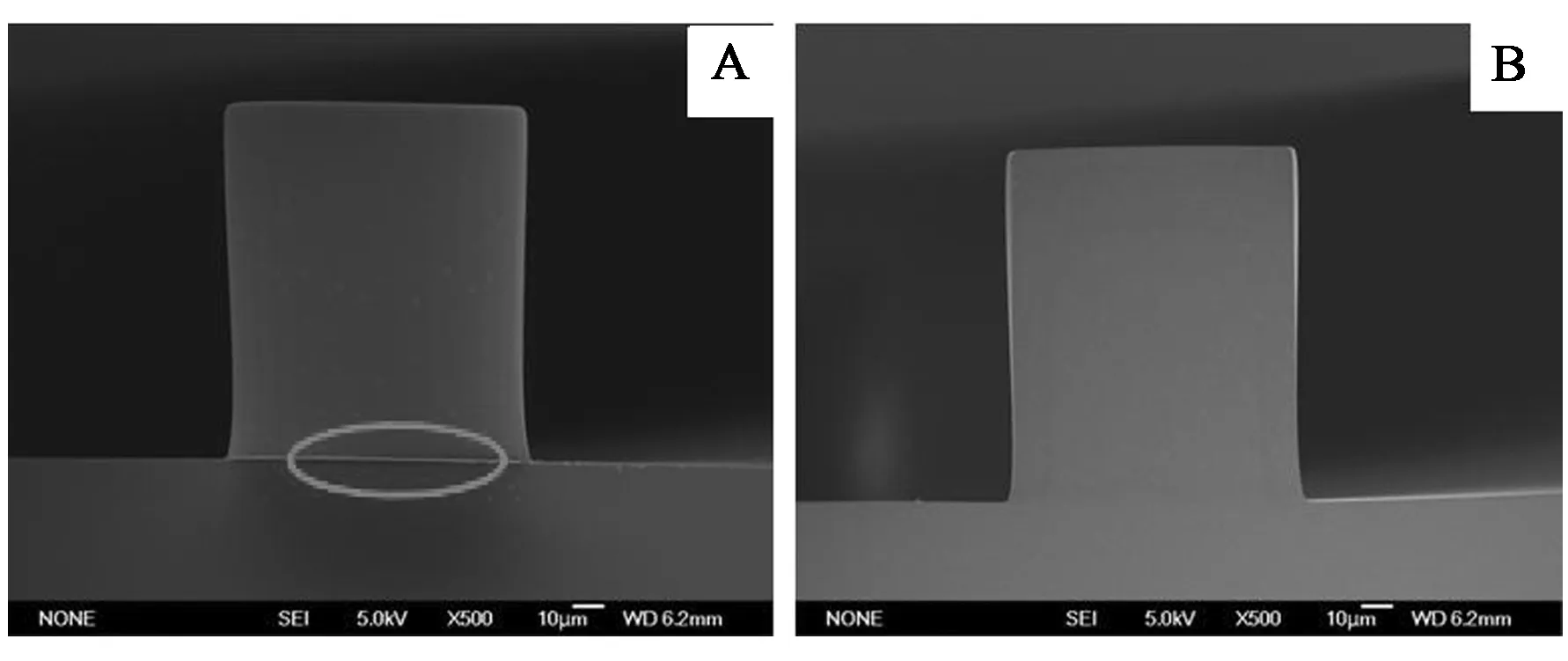

图6 高PS材料形貌图。(a) 50 mJ; (b) 150 mJ。Fig.6 Images of high PS material. (a) 50 mJ; (b) 150 mJ.

通过对比图6(a)和图6(b)可知,在50 mJ时,高PS在尺寸及高度上明显小于设计值;在150 mJ时,PS在尺寸和高度上明显大于50 mJ时的材料,PS尺寸达到设计规格。这是由于PS树脂含有负性感光剂,接收到I、G、H 3种波段的UV光会发生交联反应。当接收到光强不足时,交联反应不足,在显影时造成显影膜减,尺寸减小。本材料在150 mJ时,交联反应充分,显影时不会发生明显的膜减,尺寸无明显变化。

3.4 固化温度对高PS材料影响

本实验还对固化温度进行了研究。通过降低固化温度及升温速率,使得材料缓慢交联反应,应力缓慢释放,得到了宏观无异常膜面,如图7(a) 所示。若固化温度过高,材料内部交联速度过快,会造成在膜面面积较大区域应力急剧增加,产生开裂问题,见图7(b)。

图7 固化后高PS材料宏观图。(a) 改善后; (b) 改善前。Fig.7 Macro-picture of high PS material. (a) After improvement; (b) Before improvement.

3.5 基底材料对高PS材料影响

本实验对Mo金属和SiN基底上的高PS材料粘附性进行研究。由宏观图8可以看出:在Mo金属基底上,高PS材料出现脱落,而SiN基底无明显异常。这是由于Mo与树脂材料不会有价键的发生,树脂与基底粘附性差;而对于SiN基底,与树脂在界面处产生Si—O键,使得SiN与树脂结合力大,不易脱落。

微观观察Mo金属基底,高PS材料与基底间可见微裂纹,见图9(a) 。这是由于高PS材料与基底粘附性差,导致在固化后,在PS材料与基底间产生开裂。后续将在基底表面处理及增粘剂使用方面进行优化改善。

图8 不同基底高PS材料宏观图。(a) Mo基底; (b) SiN基底。Fig. 8 Macro-picture of high PS material. (a) Mo; (b) SiN.

图9 不同基底高PS材料微观图。(a) Mo, (b) SiN。Fig.9 Micro-picture of high PS material. (a) Mo; (b) SiN.

4 结 论

本实验是在G5线进行了厚膜材料的开发和测试,得到了以下成果:

(1)研究了旋涂转速对高PS材料的膜厚影响,得到了60~120 μm高度PS;

(2)研究了前烘及固化工艺对高PS材料影响,通过工艺优化得到了无气泡,宏观良好的高PS膜面;

(3)研究了不同曝光量对高PS材料影响,在150 mJ得到了接近设计值得PS图形;

(4)最后,对不同基底高PS材料进行了测试,在SiN基底粘度性良好,Mo基底还需继续优化。