变速箱壳体振动特性分析与优化

谢伟

变速箱壳体振动特性分析与优化

谢伟

(江铃汽车股份有限公司,江西 南昌 330030)

为了验证某变速箱壳体的振动特性是否符合设计要求,采用Hypermesh软件建立变速箱有限元模型,约束悬置支架对其进行模态分析,分析结果表明其前三阶固有频率均高于发动机激励频率,满足模态特性要求。在发动机轴瓦处加载缸压对其进行频率响应分析,分析结果表明其最大应力水平大于其材料屈服强度,不满足强度设计要求。通过增大螺栓孔处的倒角优化其结构,优化之后其应力低于其材料屈服,符合振动特性要求,并且顺利通过了路试验证。

变速箱;模态;频率响应;强度;优化

1 引言

变速箱是汽车传动系统的重要部件,其对车辆的平顺性和舒适性具有较大影响。变速箱壳体主要用于安装其传动机构,承受来自路面激励的低频振动和发动机激励的高频振动,若变速箱壳体的振动性能不满足设计要求,容易发生开裂失效问题,影响其使用寿命,带来安全隐患,影响车辆的部分性能。

张琪等[1]采用ANSYS Workbench软件建立某变速箱壳体有限元模型,对其进行模态分析,并且基于锤击法对其进行模态试验,得到其动态特性,为解决变速箱壳体开裂提供了理论依据。徐臻臻等[2]为了解决某变速箱壳体的断裂现象,采用Hypermesh和Nastran软件对其典型工况进行静力分析,得到其应力水平和分布,并且提出结构改进方案,能够满足使用要求。冯翠云[3]针对某变速箱壳体失效问题,采用ABA -QUS软件对其有限元建模和仿真分析,同时结合实验优化其结构,其应力水平明显下降,满足设计要求。为了验证某变速箱壳体的振动特性是否能够符合要求,采用Hypermesh软件建立变速箱有限元模型,对其进行模态分析和频率响应分析,得到其应力集中位置和危险点,并且对其进行结构优化。

2 频率响应分析基础理论

频率响应分析是指系统在周期振荡激励下对每个频率的动态响应,对于受简谐振动的多自由度系统方程为[4]:

其中:[]为系统的质量矩阵,[]为系统的阻尼矩阵,[]为系统的刚度矩阵,{}为各个节点的位移响应向量,为激励,激励频率。

3 变速箱有限元模型

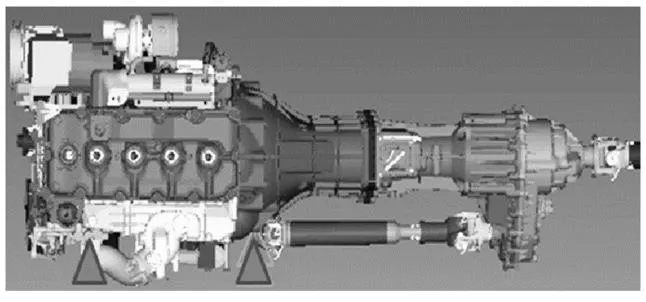

动力总成系统主要包括发动机、变速箱分动器和传动轴等,为了提高分析精确度,将其动力总成系统的三维数模导入至Hypermesh[5]软件中,对各个部件的表面进行几何清理和简化处理,基于尺寸为3mm的三角形单元对各个部件的表面进行网格划分,并生成四面体单元,其中的螺栓采用刚性单元模拟,以此建立其变速箱壳体有限元模型,如图1所示。其单元总数为3141879,节点总数为5683424。变速箱壳体的材料为ADC12,其弹性模量为72400MPa,其泊松比为0.33,其密度为2700kg/m3,其屈服强度为140MPa,其抗拉强度为240MPa。

图1 变速箱有限元模型

4 模态分析

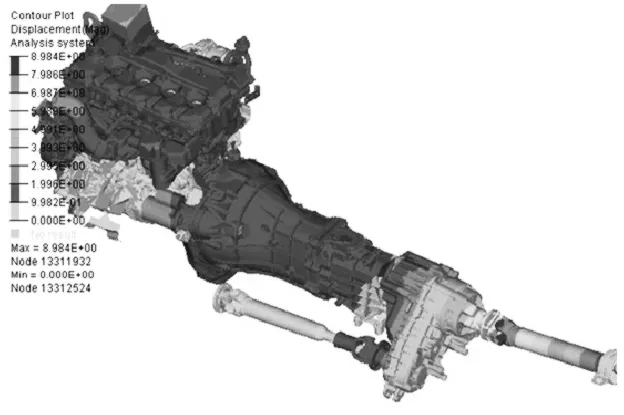

为了获取变速箱的动态特性,约束发动机悬置支架、变速箱悬置支架、分动器支架和传动轴支架的所有自由度,基于Nastran软件[6]对其进行模态分析,得到变速箱的前三阶固有频率分别为60.8Hz、87.8Hz和110.7Hz,均高于发动机激励频率,符合其动态特性要求。其模态阵型分别为一阶扭转、一阶弯曲和二阶扭转,如图2所示为变速箱的一阶弯曲模态阵型。

图2 变速箱一阶弯曲模态阵型

5 频率响应分析

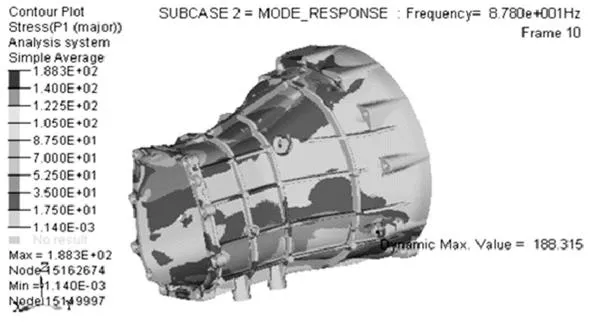

为了获取变速箱的振动强度性能,基于其有限元模型,施加与模态分析同样的约束条件,并且在发动机轴瓦处加载缸压,分析频率范围设为0~200Hz,阻尼系数设为0.05以此对其进行频率响应分析。如图3所示为变速箱壳体频率-应力曲线,由图3可知,当频率为87.8Hz时,变速箱壳体的应力水平达到峰值。如图4所示,为变速箱壳体应力分布云图,由图4可知,变速箱壳体的最大应力值为188.3MPa,高于其材料屈服应力,不能够满足振动强度特性要求。其应力集中点位于变速箱壳体的安装孔,容易产生断裂风险,因此需对其结构进行优化设计。

图3 变速箱壳体频率-应力曲线

图4 变速箱壳体应力分布云图

6 优化分析

为了有效降低变速箱壳体的应力水平,将其螺栓孔处的倒角加大,如图5所示。

采用同样的方法对其进行频率响应分析,如图6所示,为变速箱壳体优化之后的应力分布云图,由图6可知,变速箱壳体优化之后的应力峰值为135.7MPa,小于其材料屈服应力,符合其振动特性要求。并且,与优化之前相比,其应力水平减少27.9%,改善效果比较显著,其强度得到了大幅度提升,能够避免发生开裂故障。并且优化方案成功通过了路试耐久验证,能够满足客户使用要求。

图5 变速箱壳体优化方案

图6 变速箱壳体优化之后的应力云图

7 结论

基于Hypermesh软件建立变速箱有限元模型,对其进行模态分析,得到其前三阶固有频率分别为60.8Hz、87.8Hz和110.7Hz,满足其动态特性要求。通过对其进行频率响应分析,其最大应力为188.3MPa,超过材料屈服,不满足强度设计要求,通过增大螺栓孔的倒角,对其进行优化分析,优化之后其应力峰值下降至135.7MPa,符合振动特性要求,并且通过了路试耐久测试,满足客户使用要求。

[1] 张琪,杜文华,马维金,等.轻卡变速箱壳体有限元及试验模态分析[J].机械设计与制造,2014(7):149-151.

[2] 徐臻臻,赵玉垒.某拖拉机变速箱壳体断裂强度有限元分析[J].农业机械,2013(28):145-147.

[3] 冯翠云.旋耕机变速箱体强度有限元分析及优化[J].制造业自动化,2013,35(11):138-139.

[4] 陈忠伟,卢宁,杨建伟.城市轨道列车齿轮箱模态及振动响应分析[J].机械传动,2016,40(12):111-116.

[5] 张恩来,侯亮,蔡惠坤.基于Hypermesh的液压破碎锤工作装置模态分析[J].中国工程机械学报,2015,13(5):422-428.

[6] 尹辉俊,刘赟,汪洋,等.某金属燃油箱的模态分析及其隔板结构的改进[J].机械设计,2017,34(11):94-97.

Vibration Frequency Analysis and Optimization of Transmission Housing

Xie Wei

( Jiangling Motors Corporation Limited, Jiangxi Nanchang 330030 )

Aiming at verifying whether the vibration performance of a new transmission housing meet the design require -ments, the transmission housing was modal analyzed based on its finite element model and constrained mounting bracket by adopting Hypermesh software, the analysised result showed that its first three natural frequencies were higher than the engine excitation frequency, it could meet modal characteristic requirements. The transmission housing was frequency response analyzed, the analysised result showed that its maximum stress exceed the material yield strength, it couldn’t meet strength design requirements. It was optimizated by increasing the chamfer of the bolt hole, its maximum stress was lower than material yield strength after optimization, so it could meet vibration characteristics, and it successfully passed the road test certification.

transmission housing; vibration; frequency response analysis; strength; optimization

TH16

A

1671-7988(2019)09-174-03

TH16

A

1671-7988(2019)09-174-03

谢伟,(1980.10-),男,硕士,中级工程师,就职于江铃汽车股份有限公司采购中心,主要研究方向为汽车动力系统设计开发。

10.16638/j.cnki.1671-7988.2019.09.056